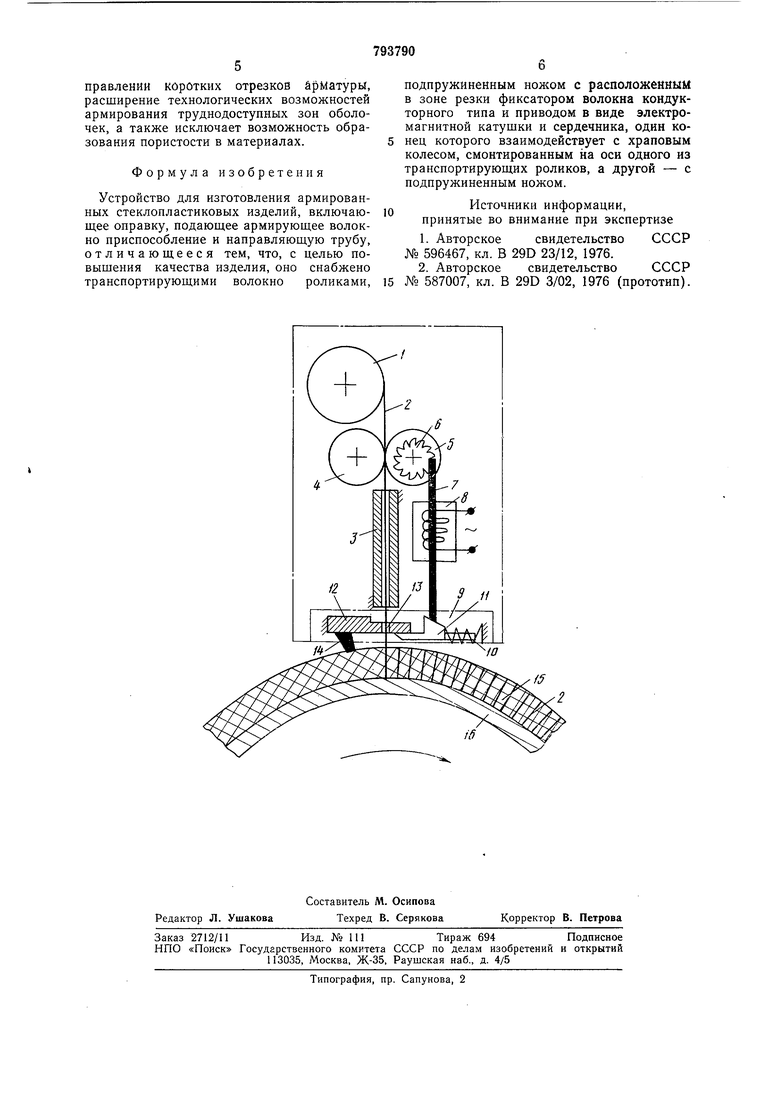

Использование для внедрения коротковолокнистой арматуры воздуха высокого давления приводит к образованию в структуре материала, который в процессе формования находится в неотвержденном состоянии, дополнительных воздушных включений в виде пористости. Образование пор вызывает резкое падение общей прочности материала, повышение гигроскопичности и снижение герметичности. Это значительно ограничивает область применения стеклопластика как конструкционного материала в ответственных изделиях, снижает их эксплуатационные характеристики и ресурс работы. Цель изобретения - повышение качества изделия. Указанная цель достигается тем, что устройство, включающее оправку, подающее армирующее волокно приспособление и направляющую трубу, снабжено транспортирующими волокно роликами, подпружИненным ножом с расположенным в зоне резки фиксатором волокна кондукторного типа и приводом в виде электромагнитной катушки и сердечника, один конец которого взаимодействует с храповым колесом, смонтированным на оси одного из транспортирующих роликов, а другой - с подпружиненным ножом.1 На чертеже показана схема устройства. Устройство для изготовления стеклопластиковых оболочек состоит из распределителя 1 волокнистой арматуры, например шпули, на которую намотана волокнистая арматура 2, например стальная проволока, проходящая внутри направляющей трубы 3 и между ведомым 4 и ведущим 5 подающими роликами. Ведущий ролик 5 через храповое колесо 6 соединен с возвратным штоком 7 электромагнитного реле 8 временной задержки и с отрезным механизмом 9, который содержит пружину 10, подвижный режущий элемент 11 и неподвижный фиксатор 12 кондукторного типа, отверстие 13 которого расположено соосно с внутренним каналом направляющей трубы 3. На фиксаторе 12 имеются установочные пальцы 14, соприкасающиеся с поверхностью оболочки 15, расположенной на оправке 16. Устройство работает следующим образом. Оболочка 15 формуется на оправке 16 при ее вращении по часовой стрелке путем намотки пропитанной связующим стеклоарматуры, например стеклоленты. . Одновременно с этим на обмотку катушки электромагнитного реле 8 подается разность электрических потенциалов, вызывающих образование магнитного поля, под действием которого шток 7 поднимается и проворачивает на определенный угол храповое колесо 6, жестко соединенное с ведущим роликом 5, что вызывает его поворот, а, следовательно, и поворот плотно прижатого к ролику 5 ведомого ролика 4. При повороте подающих рОЛИКйй 4 и 5 проходящая мёЖду нИ ми волокнистая арматура 2 сматывается с распределителя 1 и протягивается через трубу 3 на определенную длину, соответствующую углу поворота роликов 4 и 5 и их радиусу. Благодаря соосному расположению кондукторного отверстия 13 неподвижного фиксатора 12 арматура 2 проходит сквозь него и, прокалывая слои стеклопластика, находящегося в неотвержденном состоянии, радиально располагается в структуре материала оболочки 15. После внедрения арматуры 2 в материал оболочки 15 возвратный шток 7 реле 8 опускается и благодаря контакту по наклонной поверхности, обеспечивает горизонтальное движение подпружиненному пружиной 10 режущему элементу 11 отрезного механизма 9, который, скользя по поверхности неподвижного фиксатора 12, отрезает внедренную в оболочку часть волокна арматуры 2. Для исключения смятия торца волокна 2 в процессе резки диаметр кондукторного отверстия 13 должен быть на 0,,10 мм больше диаметра используемого волокна арматуры 2. С целью предотвращения попадания связующего в отверстие 13 предусмотрены расположенные на фиксаторе 12 установочные пальцы 14, которые регулируют расстояние между поверхностями фиксатора 12 и формуемой оболочки 15. После отрезки внедренной в оболочку 15 части арматуры 2 пружина 10 возвращает режущий элемент 11 в начальное положение, шток 7 с задержкой по времени, обеспечиваемой конструкцией реле 8, поднимается, и цикл армирования повторяется. Выступающие над поверхностью оболочки 15 части отрезков арматуры 2, длина которых мала и равна расстоянию между неподвижным фиксатором 12 и поверхностью оболочки 15, заматывается последующими слоями стеклоарматуры или внедряется, например, прикатывающим валком. При этом прикатывающий валок обеспечивает качественную ориентацию арматуры 2, поскольку основная часть ее длины уже находится в материале оболочки 15. Количество внедряемых в единицу времени в материал оболочки 15 отрезков арматуры 2 регулируется временем задержки временного реле 8, длина внедряемых отрезков обеспечивается выбором радиуса роликов 4 и 5 и ходом штока 7. В случае применения широкой стеклоарматуры для формования оболочки 15, например стеклоткани, устройство позволяет установить требуемое количество шпуль с направляющими трубами 3, что обеспечивает армирование по всей ширине стеклоарматуры. Использование предлагаемого устройства обеспечивает повышение прочности стеклопластиковых оболочек за счет хорошо ориеитированного введения в радиальном направлении коротких отрезков арматуры, расширение технологических возможностей армирования труднодоступных зон оболочек, а также исключает возможность образования пористости в материалах.

Формула изобретения

Устройство для изготовления армированных стеклопластиковых изделий, включающее оправку, подающее армирующее волокно приспособление и направляющую трубу, отличающееся тем, что, с пелью повышения качества изделия, оно снабжено транспортирующими волокно роликами.

подпружиненным ножом с расположенным в зоне резки фиксатором волокна кондукторного типа и приводом в виде электромагнитной катушки и сердечника, один конец которого взаимодействует с храповым колесом, смонтированным на оси одного из транспортирующих роликов, а другой - с подпружиненным ножом.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 596467, кл. В 29D 23/12, 1976.

2.Авторское свидетельство СССР № 587007, кл. В 29D 3/02, 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления армированных стеклопластиковых изделий | 1983 |

|

SU1113263A1 |

| Устройство для формования стекло-плАСТиКОВыХ ОбОлОчЕК | 1979 |

|

SU852604A1 |

| Устройство для формования стеклопластиковых оболочек | 1983 |

|

SU1100113A2 |

| Устройство для изготовленияиздЕлий из КОМпОзициОННыХ МАТЕРиАлОВС КОРОТКОВОлОКНиСТыМ НАпОлНиТЕлЕМ | 1979 |

|

SU818890A1 |

| Устройство для формования оболочек с коротковолокнистым наполнителем | 1981 |

|

SU1031745A1 |

| Устройство для формования оболочек изКОМпОзициОННОгО МАТЕРиАлА | 1979 |

|

SU804490A1 |

| Устройство для изготовления стеклопластиковых оболочек | 1976 |

|

SU564971A1 |

| Устройство для формования стеклопластиковых оболочек | 1973 |

|

SU460189A1 |

| Устройство для формования стеклопластиковых оболочек | 1980 |

|

SU861082A2 |

| Устройство для формования стеклопластиковых оболочек с коротковолокнистым наполнителем | 1979 |

|

SU870166A2 |

Авторы

Даты

1981-01-07—Публикация

1979-03-22—Подача