1

Изобретение касается изготовления изделий из стеклопластиков с радиальным армированием методами намотки.

Известно устройство для формования стеклопластиковых оболочек с коротковолокнистым наполнителем, содержащее оправку, дозатор коротковолокнистого наполнителя, прижимной валок с равномерно распределенными на рабочей поверхности выступами и впадинами, магниты 1.

Однако это устройство дает значительное отклонение положения коротковолокнистых отрезков арматуры в структуре материала оболочек от радиального. Это вызвано тем, что взаимно перпендикулярная накатка сферического профиля не обеспечивает надежного защемления отрезков коротковолокнистой арматуры, необходимого непосредственно перед ее внедрением в материал. Отсутствие механического защемления коротковолокнистой арматуры на поверхности ролика при ее соприкосновении с поверхностью формируемой оболочки приводит к отклонению отрезков арматуры от радиального положения относительно оси оболочки. При этом значительная часть коротковолокнистой арматуры укладывается в плоскости стеклопластиковых слоев изделия и, таким образом, не только не обеспечивает требуемого повыщения радиальных и сдвиговых характеристик материала, но и приводит к снижению общей прочности оболочек.

Кроме того, значительное количество 5 коротковолокнистых отрезков, попадая из дозатора на поверхность взаимно перпендикулярной накатки немагнитного валика, из-за равномерного распределения на ней напряженности магнитного поля, создаваемого магнитной системой, располагается не во впадинах накатки, а на ее выступах, и, скользя по поверхности стеклопластиковой оболочки при соприкосновении с ней, не устанавливается радиально в ее структуре.

15 Целью изобретения является увеличение эффективности устройства и прочности оболочек за счет повыщения точности ориентации коротковолокнистого наполнителя. Поставленная цель достигается тем, что

20 в устройстве для формования стеклопластиковых оболочек с коротковолокнистым наполнителем, содержащем оправку, дозатор коротковолокнистого наполнителя, прижимной валок с равномерно распределенными на рабочей поверхности выступами и впадинами, магниты, в прижимном валке выполнены пазы, в которых неподвижно установлены образующие выступы немагнитные пластины, причем прижимной ва30 лок выполнен из магнитного материала.

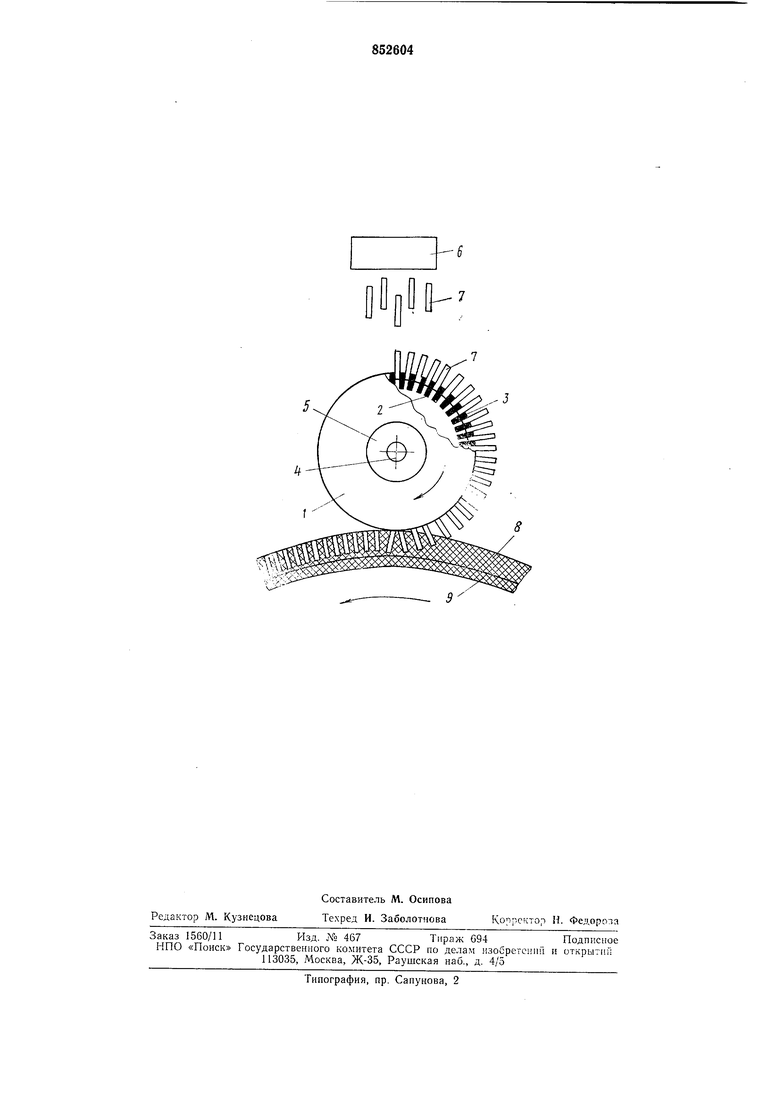

На чертеже изображено предлагаемое устройство, общий вид.

Устройство содержит прижимной валок 1, изготовленный из магнитного материала, на наружной поверхности которого выполнены продольные пазы 2. В продольных пазах 2 неподвижно, например с помощью клея, установлены немагнитные, например медные, пластины 3 высотой 1,0-5,0 мм. На оси 4 прижимного валка 1 расположена магнитная система 5, обеспечивающая создание равномерно распределенного в зоне прижимного валка 1 магнитного поля. Над прижимным валком 1 установлен дозатор 6 с коротковолокнистой ферромагнитной, например стальной, арматурой 7. Стеклопластиковая оболочка 8 изготавливается на оправке 9.

Устройство работает следующим образом.

С отпускного устройства известной конструкции на оправку 9 в процессе ее вращения поступает пропитанная связующая стеклоарматура, обеспечивая формование стенки оболочки 8 (на чертеже не показана).

Из дозатора 6 на наружную поверхность прижимного валка 1 подается коротковолокнистая арматура 7 в виде, например, отрезков стальной проволоки диаметром 0,25 мм и длиной 4 мм. Носкольку материал прижимного валка 1 является магнитным, а на его наружной поверхности имеются продольные пазы 2 щириной 0,1- 1,5 мм, радиальное магнитное поле, создаваемое магнитной системой 5, концентрируется на выступах пазов 2 и уменьщается в их впадинах. Это приводит к тому, что ферромагнитная коротковолокнистая арматура 7 стремится к выступам пазов 2 и, радиально ориентируемая магнитным полем, устанавливается между пластинами 3, расстояние (0,1-1,5) мм между которыми обеспечивает надежное радиальное защемление коротковолокнистой арматуры 7. Эффекту внедрения арматуры 7 между пластинами 3 способствует также их немагнитность и малая, равная (0,1 - 1,0) мм, толщина, что исключает установку коротковолокнистой арматуры 7 на боковой поверхности пластины 3 и обеспечивает фиксирование между ними всей поступающей коротковолокнистой арматуры 7. Качество фиксирования коротковолокнистой арматуры 7 обеспечивается также высотой пластин 3, которая варьируется в зависимости от длины применяемой коротковолокнистой арматуры 7.

Б процессе вращения прижимного валка 1 в момент встречи с армируемьш слоем оболочки 8 благодаря защемлению между пластинами 3 отрезок коротковолокнистой

арматуры 7 внедряется в структуру материала оболочки 8 и устанавливается радиально.

Установленный в структуре материала оболочки 8 отрезок коротковолокнистой арматуры 7 защемляется стекловолокнистой арматурой материала и удерживается вязким связующим, что исключает его извлечение из оболочки 8 в процессе дальнейщего вращения прижимного валка 1. Извлечение отрезков коротковолокнистой арматуры 7 из материала оболочки 8 исключается также соответствующим выбором высоты пластины 3 и расстояний между пазами 2 в зависимости от диаметра и длины используемой коротковолокнистой арматуры 7. Интервалы изменения высоты пластин 3 и расстояний между пазами 2, равные соответственно 1,0-5,0 мм и 0,1-

1,5 мм, охватывают практически весь диапазон геометрических параметров коротковолокнистой арматуры 7, при котором наблюдается положительный эффект ее введения в структуру материала оболочек и

обеспечивается высокое качество армирования.

Процесс изготовления оболочки 8 продолжается до получения стенки заданной толщины.

После намотки оболочку 8 термообрабатывают по известным режимам и снимают с оправки 9.

Использование предлагаемого устройства позволяет значительно улучщить точность установки пространственной арматуры стеклопластикового материала оболочек, что обеспечивает повыщение их прочности.

Формула изобретения

Устройство для формования стеклопластиковых оболочек с коротковолокнистым наполнителем, содержащее оправку,

дозатор коротковолокнистого наполнителя, прижимной валок с равномерно раснределенными на рабочей поверхности выступами и впадинами, магниты, отличающееся тем, что, с целью увеличения эффективности устройства и прочности оболочек за счет повыщения точности ориентации коротковолокнистого наполнителя, в прижимном валке выполнены пазы, в которых неподвижно установлены образующие выступы немагнитные пластины, причем прижимной валок выполнен из магнитного материала.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 596467, кл. В 29D 23/12, 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования стеклопластиковых оболочек | 1980 |

|

SU861082A2 |

| Устройство для формования стеклопластиковых оболочек | 1983 |

|

SU1100113A2 |

| Устройство для формования стеклопластиковых оболочек | 1983 |

|

SU1060488A2 |

| Устройство для формования стеклопластиковых оболочек с коротковолокнистым наполнителем | 1979 |

|

SU870166A2 |

| Устройство для формования оболочек с коротковолокнистым наполнителем | 1981 |

|

SU1031745A1 |

| Устройство для формования стеклопластиковых оболочек | 1978 |

|

SU703353A1 |

| Устройство для формирования стеклопластиковых оболочек | 1976 |

|

SU596467A1 |

| Устройство для формования оболочек изКОМпОзициОННОгО МАТЕРиАлА | 1979 |

|

SU804490A1 |

| Устройство для изготовления изделий из композиционных материалов с коротковолокнистым наполнителем | 1983 |

|

SU1156915A1 |

| Устройство для формования стеклопластиковых оболочек | 1975 |

|

SU553122A1 |

Авторы

Даты

1981-08-07—Публикация

1979-03-22—Подача