11 Изобретение относится к производ ству полимерных материалов и может быть использовано для получения агломерированного поливинилхлорида (ПБХ) из его отходов. Известен способ переработки отходов термопластов, который предусматривает измельчение, отмывку загрязнений, сушку и агломерацию отходов в высокоскоростном роторном аппарате. Процесс переработки осущест ллется за счет сил трения частиц ма териала друг о друга и стенки аппарата С 1 . Недостатком этого способа является необходимость строгого соблюде ния режимов переработки нетермостабильных материалов, например ртхо- дов ПВХ. Даже незначительные местные перегревы на стадиях сушки и аг ломерации, избежать которых практически невозможно, приводят к его термодеструкции с вьщелением хлорис того водорода. Наиболее близким по технической СУ1ЧНОСТИ к предлагаемому является способ переработки отходов пластифи цированных термопластов, в том числе ПВХ, включающий измельчение, про мывку, сушку и агломерацию отходов в высокоскоростном роторном аппарате, причем промывку и агломерацию осуществляют в присутствии добавки 0,02-1,0 вес.% водорастворимых поверхностно-активных веществ, графит или полиорганосилоксанов 1Г2 j. Введение указанных добав.ок, явля щихся поверхностными смазками и несовмещающихся с полимером в процесс его переработки, снижает коэффициен трения частиц материала друг о друга и о рабочие органы аппарата, что ведет к уменьшению потребляемой мощ ностина стадиях отмывки и агломерации. Однако гфи переработке отходов поливинилхлорида наблюдается его те модеструкция по указанным причинам. Целью изобретения является сниже ние термодеструкции ПБХ. Указанная цель достигается тем, что согласно способу переработки отходов пластифицированного ПВХ путем измельчения, промывки, сушки и агломерации с введением добавки, в качестве добавки используют дибутил фталат, диоктилсебацинат или их смесь и вводят ее на стадии сушки. 6 агломерации или на обеих стадиях в количестве 1-10 мас.% в расчете на ПЗХ. Процесс агломерации сопровождается расплавлением и в дальнейшем адгезионным взаимодействием поверхностного слоя частиц отходов. Поэтому в отличие от прототипа, где добавка не проникает в частицы материала и не изменяет их физические свойства, а также в отличие от тради1|ионных процессов пластификации, характеризующихся распределением пластификатора в расплаве всего объема полимера с несущественным изменением его физических свойств, в условиях агломерации пластификатор пластифицирует поверхностные слои отходов ПВХ. В результате такого неравномерного распределения пластификатора дибутилфталата, диоктилсебацината или их смеси в объеме отходов его содержание в поверхностном слое частиц отходов при введении 1-10 мас.% становится настолько значительным, что приводит к изменению физических свойств поверхностного слоя частиц отходов, а именно к снижению температуры текучести и плавления. В этом случае возможно ведение процесса агломерации при более низких температурах, чем и устраняется разложение полимера, т.е. снижается его термодеструкция. Полученный агломерат обладает повышенной молекулярной массой, увеличивается его термостабильность при последующей переработке в изделия. Поскольку местные перегревы, приводящие к разложению полимера, наблюдаются уже на стадии сушки, целесообразно также стадию сушки вести в присутствии пластификатора ПБХ. Введение пластификатора ПВХ в отходах ПВХ менее 1 мас.% не дает заметного эффекта снижения его деструкции, а более 10 мас.% нецелесообразно, так как не приводит к дополнительному эффекту снижения термодеструкции ПБХ в процессе сушки и агломерации. Процесс агломерации отличается от традиционньк процессов переработки тем, что агрегация частиц материала происходит за счет изменения свойств их поверкностного слоя, по достижении им вязкотекучего состоя ния (при 130 С и более). Причем переработке подвергают отходы ПВХ, уже содержащие ранее введенные плас тификаторы (до 40%) и стабилизирующие добавки. Несмотря на это, при переработке отходов ПВХ методом агломерации независимо от содержания пластификатора происходит бурное разложение ПВХ с выделением хло ристого водорода, а снижения температуры агломерации при этом не наблюдается. Результаты испытаний приведены в табл. 1. Следовательно, содержание пласти фикатора в ПВХ не предотвращает тер мическое разложение отходов при их переработке. Пример 1. Не содержащие загрязнений отходы ПВХ в виде пленки толщиной до 1,5 мм в течение 3-4 мин загружают в высокоскоростной вертикальной роторный аппарат диаметром 500 мм и скоростью вращения ротора 1500 об/мин. Во время загрузки и спустя 3-4 мин после нее отходы в аппарате подвергаются измельчению в присутствии воды, подаваемой в количестве 0,6-0,6 л/мин во избежание преждевременного перегрева и газовьщелений, после чего происходит разогрев материала и его сушка. В процессе сушки по достижении температуры 75-80 С подается пластификатор ПВХ в необходимом количестве. Затем в течение 4-5 мин материал разогревается до температуры агломерации, при которой проис ходит расплавление поверхностого слоя его частиц с последующим сплав лением. Образование и фиксирование агломерата ос тцествляется,,подачей шоковой воды в количестве 4-5% от веса полимера и по истечении 10 20 с агломерат выгружают. Получают агломерированный материал при более низкой температуре с повышенной молекулярной массой, характеризуемой числом Фикентчера, и повышенной термостабильностью, характеризуемой временем до начала разложения материала в изотермическ условиях при 190®с. В табл. 2 приведена характеристи ка процесса агломерации и свойств агломерированного ПВХ. Пример 2. Отходы ПВХ в виде пленки толщиной д6 1,5 мм, содер жащие до 10% загрязнений, в течение 3-4 мин загр окают в высокоскоростной вертикальный роторньш аппарат диаметром 500 мм и скоростью вращения ротора 1500 об/мин. Во время загрузки и спустя 8-12 мин после нее отходы в аппарате подвергаются измельчению и промывке водой,подаваемой в количестве 5-7 л/мин, после чего происходит разогрев материала и его сушка. Через 2-3 мин после прекращения выделения паров воды в начале агломерации подается пластификатор ПВХ в необходимом количестве. Затем в течение 1-2 мин происходит расплавление поверхностного слоя частиц материала с последующим оплавлением. Образование, фиксирование и выгрузку агломерата осуществляют по примеру 1. Получают агломерированный материал при более низкой температуре с числом Фикентчера и термостабильностью, указанными в табл. 3. Пример З.Не содержащие загрязнений отходы ПВХ подвергаются измельчению и сушке по примеру 1. В начале комкования (агломерации) материала дополнительно подается необходимое количество пластификатора. Образование, фиксирование и выгрузку агломерата осуществляют также по примеру 1. Получают агломерированный материал при более низкой температуре с числом Фик-ентчера и термостабильностью, указанными в табл. 4. Таким образом при переработке отходов ПВХ проведение стадии сушки и/или агломерации в присутствии 1-10 мас.% пластификатора ПВХ эфиров фталевой и/или себациновой кислоты снижает температуру агломерации отходов ПВХ с 130 до ЮЗ-Юб С, благодаря чему снижается его термодеструкция в 1,5-2 раза. В результате увеличивается молекулярная масса агломерата и его термостабильность при последующей переработке в 3-6 раз. В отличие от прототипа пег реработка такого агломерата не требует специальных методов, приемов и оборудования, ввиду отсутствия гаговьщеления при нагревании выше температуры плавления. В то же время агломерат, полученный предпагае1 1м способом, отличается более высокими качественными характеристиками (долговечностью, стойкостью к светостарению, механическим нагрузкам и т.п.), обусловливающими снижение расхода материала на производство изделий и получение экономического эффекта.

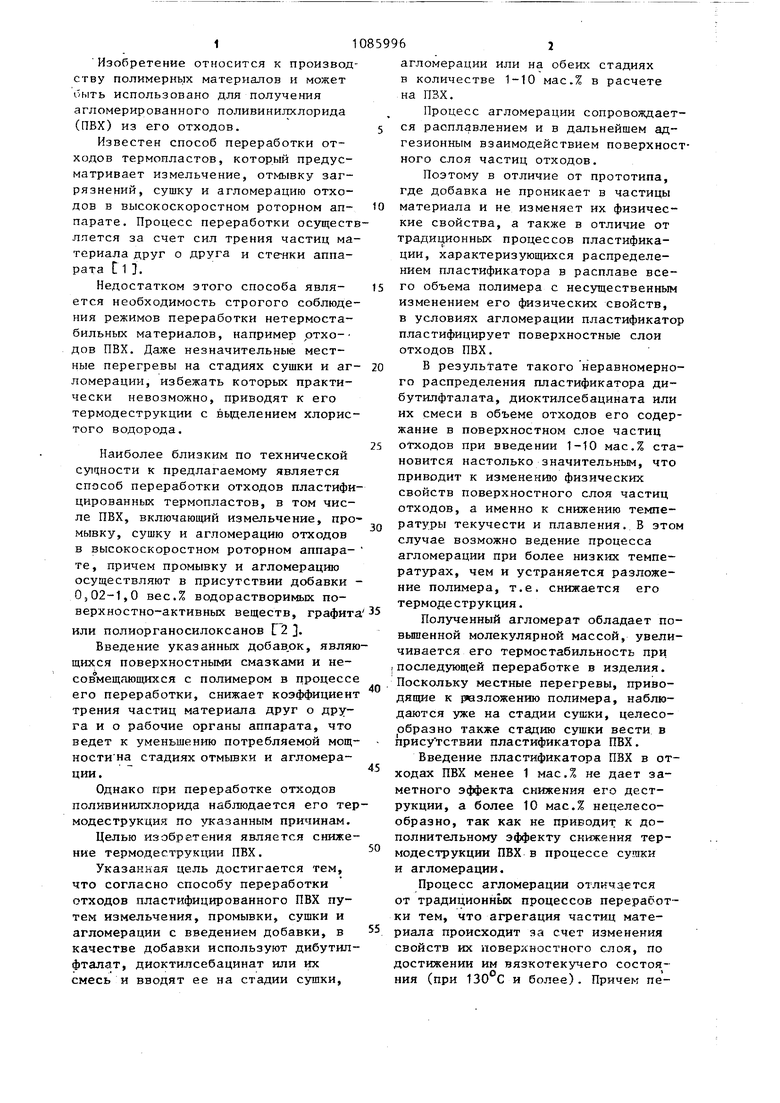

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИВИНИЛХЛОРИДНЫЙ КАБЕЛЬНЫЙ ПЛАСТИКАТ ПОНИЖЕННОЙ ГОРЮЧЕСТИ | 2006 |

|

RU2321090C1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСЕЙ ПЛАСТМАСС И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ СМЕСЕЙ ПЛАСТМАСС | 1995 |

|

RU2150385C1 |

| Полимерная композиция | 1979 |

|

SU834026A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ РУЛОННОГО МАТЕРИАЛА | 1999 |

|

RU2156266C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2088613C1 |

| ПЛАСТИЗОЛЬ НА ОСНОВЕ ПОЛИВИНИЛХЛОРИДА ИЛИ СОПОЛИМЕРА ВИНИЛХЛОРИДА С ВИНИЛАЦЕТАТОМ | 2002 |

|

RU2214438C1 |

| Способ получения изделий из древесно-полимерных композитов | 2022 |

|

RU2781265C1 |

| Способ переработки пленочных отходов полиэтилена | 1980 |

|

SU931475A1 |

| СПОСОБ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ ВИНИЛХЛОРИДА | 2010 |

|

RU2434021C2 |

| Наполненная поливинилхлоридная композиция | 1981 |

|

SU1031990A1 |

СПОСОБ.ПЕРЕРАБОТКИ ОТХОДОВ ПМСТИФЩИРОВАННОГО ПОЛИВИНШТХЛОРИДА нулем измельчения, проь&шки, сушки и агломерации с введением добавки, отличающийся тем, что, с целью снижения термодеструкции поливинилхлорида., в качестве добавки используют дибутилфталат, диоктилсебацинат или их смесь и вводят ее на стадии сушки,агломерации или на обеих стадиях в количестве 1-10 мае.7, в расчете на поливинилхлорид.

Пленочные отходы ПВХ, содержащие введенные а первичный материал 21% плавтификатора и стабилизатор ,

Пленочные отходы ПВХ, содержащие введенные в первичный материал 39% пластификатора и стабилизатор

Пяеяо 11мм отходы йолишииилхлорнда (ЯЮ)

ПВХ IZ полноргамосилоксаня (прототип)

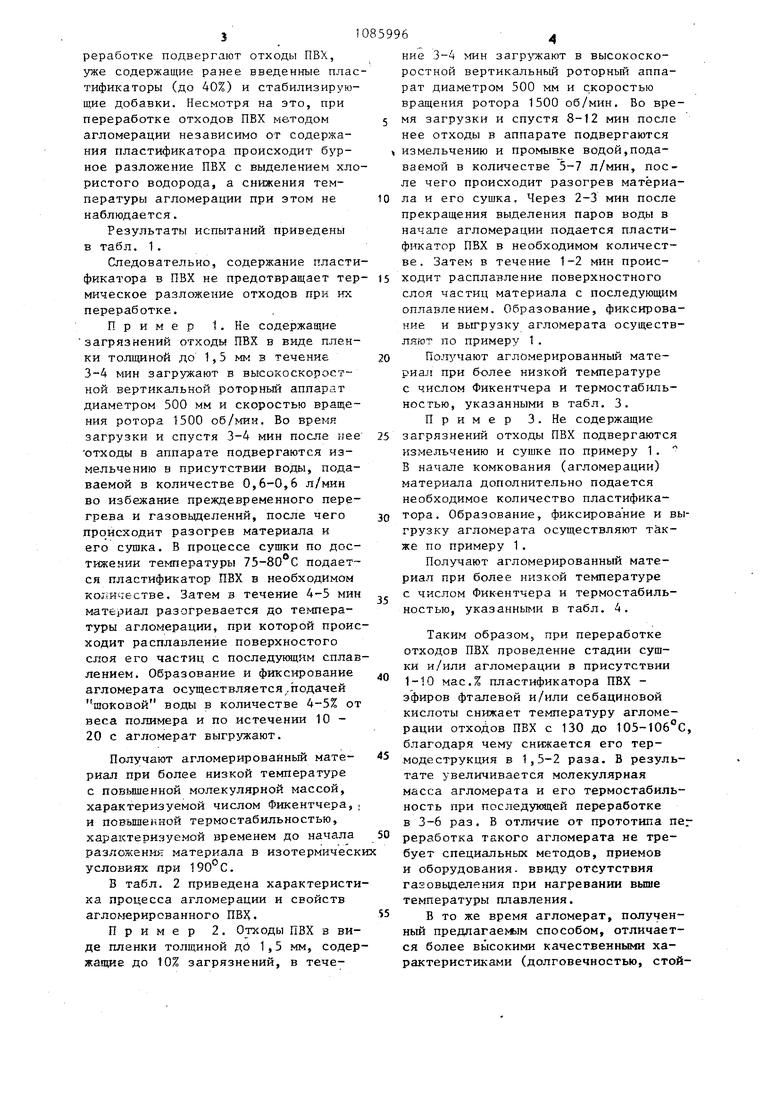

ЛВ1- « tX дибутнлфгалата

.niX IX диоктмлсввацниата-

ПВХ 4Х днвутнлСуякафталата

ТОХ 4Z дноктилсебацнната

ПВХ lot днбуткп- «фталата

ПВХ IOX диокткпсе.« вацината

44

130

Бурное

Д5

130

Бурное

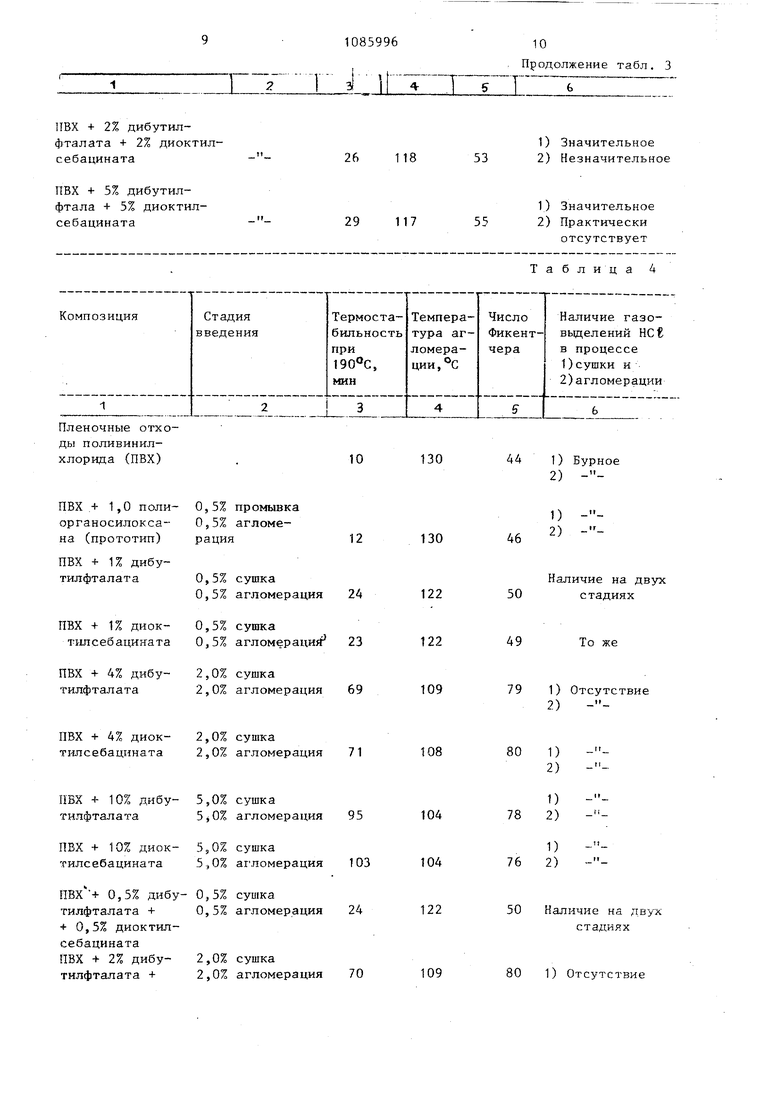

Т а б л и ц а 2

441), Вурно

130

2) ) - 452)

I I) Яояачитаяьtil

Ное

2)Эиачителъво

f3 1) Иаэмачмтвль120 ,яо«

3)Эначнг л%яов

7t 1) Отсутетвмв

tu 2) НеэяачигеАьное

Э -Ц Отсутствие

МО 2) Невначительиое

t 1) Отсутствие fOt 2) Отсутствие

О Н Отсутствие 105 2) Отсутствие

ПВХ + 0,5Х днвутнпфталата 0,5Z диохтнлсебаф1мата

ПВХ 2Х яивутилфтала 2Х диоктилсебацияата

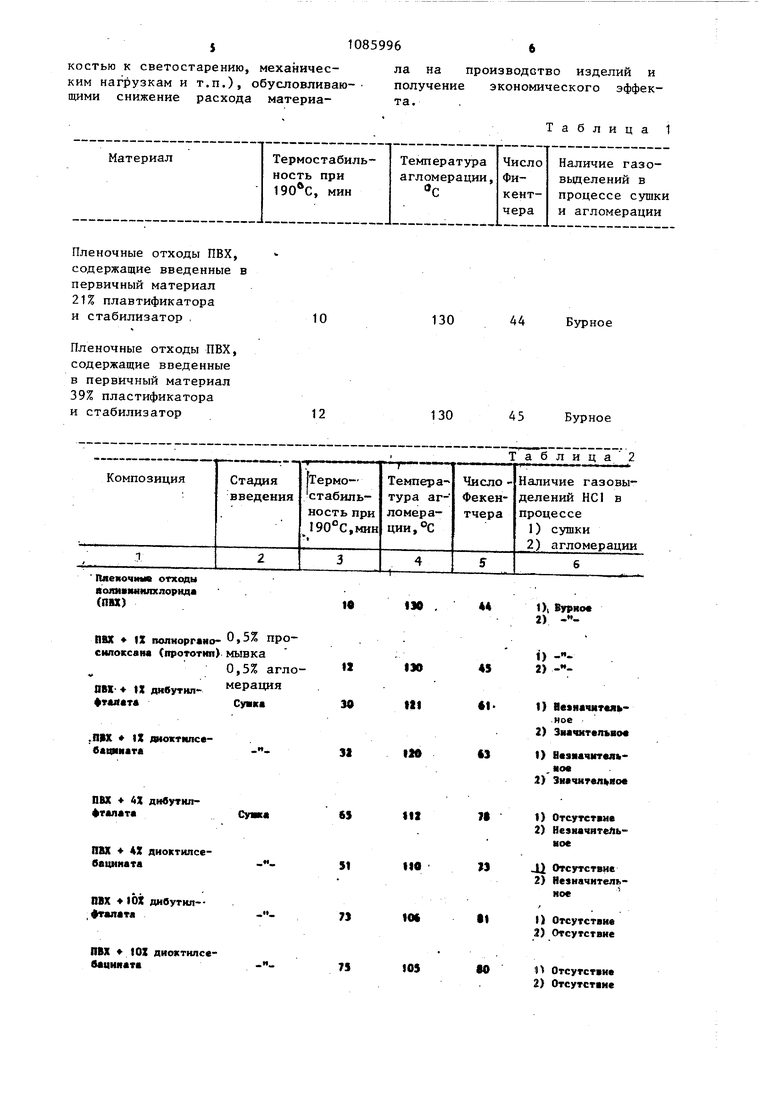

Пленочные отходы

поливинилхлорида

(ПВХ)

ПВХ +0,5% полиорганосилоксана(прототип) ПВХ + 1% дибутилАгломерафталатация

ПВХ +1% диоктилсебацината

ПВХ + 4% дибутилфталата

ПВХ + 4% диоктилсебацината

ПВХ + 10% дибутилАгломерафталатация

ПВХ + 10% диоктил 11себацината

ПВХ + 0,5% дибутилфталата + 0,5% диоктилсебацината

63I) Веэначитсль122

мое 2) Значительно

7S1) Отсутствие

ИО

2} веаиачмтоль мое

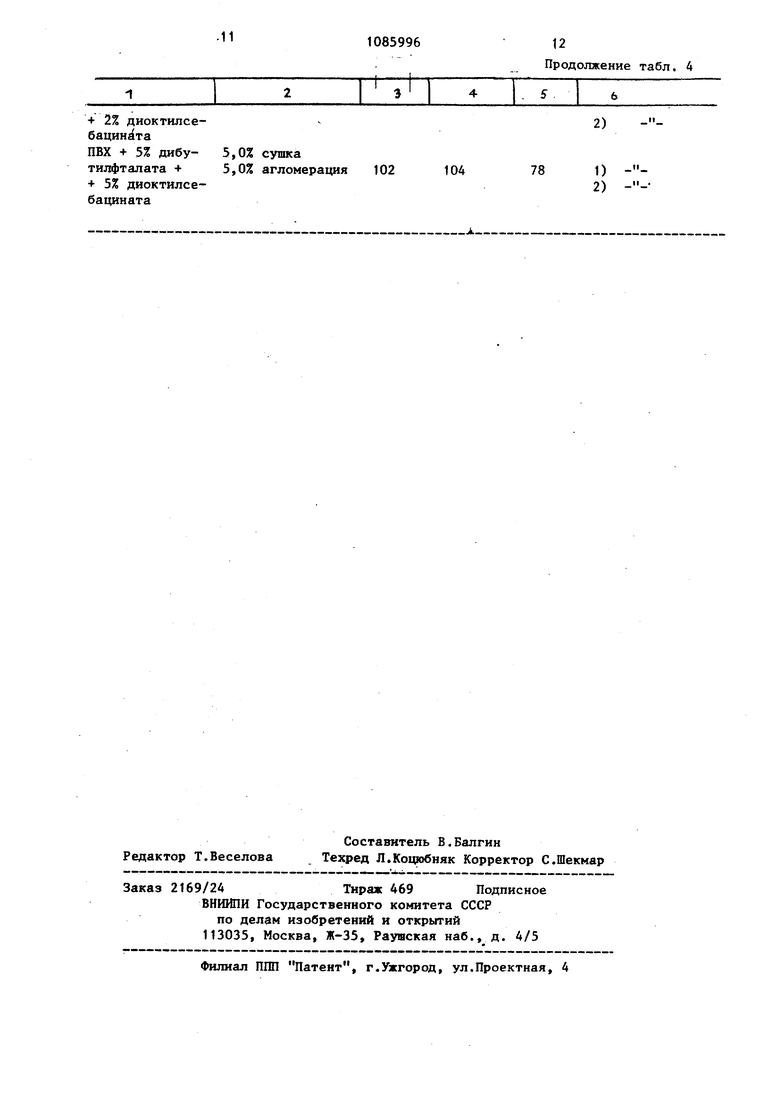

Таблица 3

1)Бурное

2)

1)) 49

130

1)Значительное 123

2)Незначительное

1)Значительное

50

124

2)Незначительное

119 53 1) Значительное

2) Незначительное

120 52 1) Значительное

2) Незначительное

117 55 1) Значительное

2) Практически отсутствует

117 55 1) Значительное

2) Практически отсутствует

123 50 1) Значительное

2) Незначительное

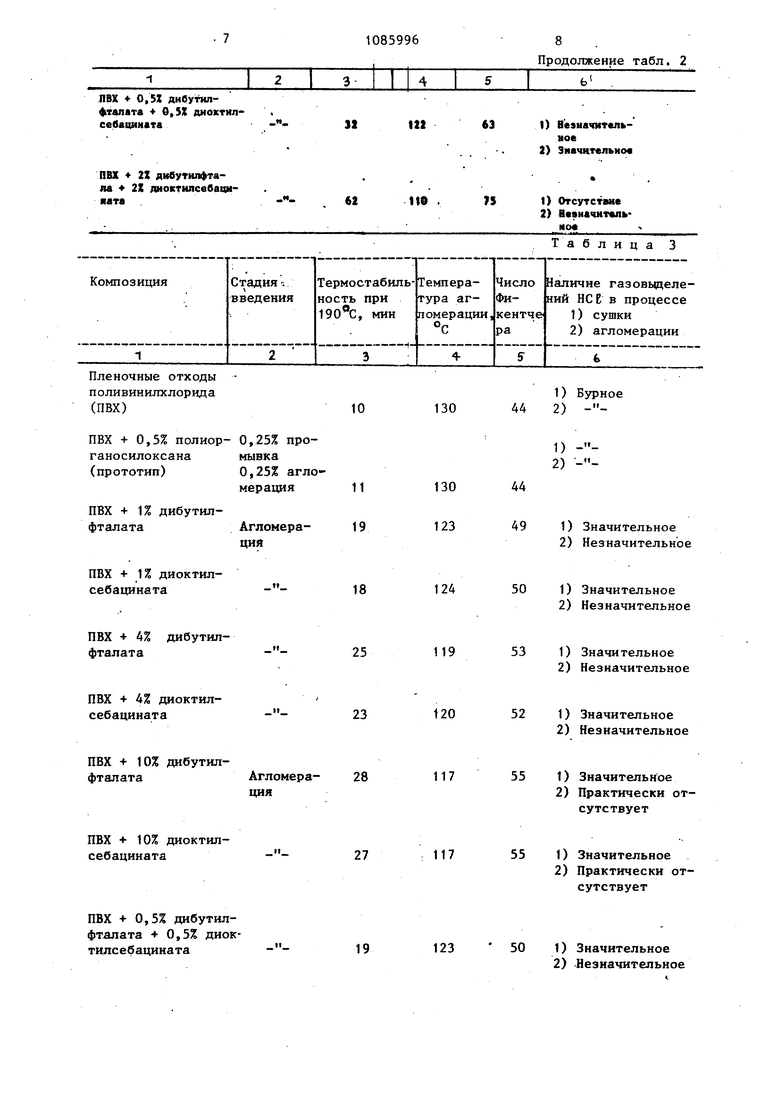

TJ-J

IIBX + 2% дибутилфталата + 2% диоктилсебацината

ПВХ + 5% дибутилфтала + 5% диоктилсебацинатаПленочные отходы поливинилхлорида (ПВХ) 0,5% промывка ПВХ 1,0 полиО 5 5% агломеорганосилоксана (прототип) рация ПВХ + U дибу0,5% сушка тилфталата 0,5% агломерация 24 ПВХ + 1% диок0,5% сушка 0,5% агломерацийР 23 т шсебацияата ПВХ + 4% дибу2,0% сушка 2,0% агломерация 69 тилфталата

2,0% сушка

ПВХ + 4% диок2,0% а гл омер ация тилсебацината

ИВХ + 10% дибу- 5,0% сушка тилфталата 5jO% агломерация

5,0% сушка

ПВХ + 10% диок5,0% агломерация тилсебацината ПВХЧ 0,5% дибу- 0,5% сушка 0,5% агломерация 24 тилфталата + + 0,5% диоктилсебацината2,0% сушка ПВХ +2% дибу2,0% агломерация тилфталата +

10 Продолжение табл, 3

1) Значительное 53 2) Незначительное

118

1) Значительное 35 2) Практически

117 отсутствует

Таблица

80 1) 2)

1) 2)

1) 2) 1)Бурное 2)))- Наличие на двух стадиях 1) Отсутствие 2) 50 Наличие на двух стадиях 80 1) Отсутствие

.11

5,0% сушка

5,0% агломерация

1085996

12 Продолжение табл. 4

2)

1)

104

2)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| РАЗЪЕМНОЕ СОЕДИНЕНИЕ ДЕТАЛЕЙ | 1988 |

|

SU1679834A1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Судно | 1925 |

|

SU1961A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ переработки отходов термо-плАСТОВ | 1979 |

|

SU835792A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-04-15—Публикация

1982-08-17—Подача