(54) СПОСОБ ПЕРЕРАБОТКИ ПЛЕНОЧНЫХ ОТХОДОВ ПОЛИЭТИЛЕНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки отходов термопластов в роторном агломераторе | 1986 |

|

SU1353608A1 |

| Способ переработки отходов термопластов | 1989 |

|

SU1698074A1 |

| Полимерная композиция | 1983 |

|

SU1131210A1 |

| Способ переработки отходов пластифицированного поливинилхлорида | 1982 |

|

SU1085996A1 |

| Способ разделения отходов пластических масс | 1982 |

|

SU1054080A1 |

| Способ переработки отходов термопластов в роторном агломераторе по Бормашенко и Сурису | 1991 |

|

SU1809806A3 |

| Способ переработки отходов термо-плАСТОВ | 1979 |

|

SU835792A1 |

| Способ переработки вторичного сырья на основе полиэтилена, предназначенного для использования в антикоррозионном покрытии трубопроводов | 2019 |

|

RU2698663C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВТОРИЧНОГО СЫРЬЯ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2326899C1 |

| Устройство для переработки отхо-дОВ ТОНКОлиСТОВыХ ТЕРМОплАСТОВ | 1978 |

|

SU801883A1 |

1

Изобретение относится к регенерации пластмассовых отходов и может быть использовано на предприятиях, перерабатывающих термопласты и их отходы.

Известен способ переработки пленочных отходов полиэтилена в аппарате с быстровращающимся ротором, включающий стадии измельчения, отмывки, отжима, сушки и агломерации материала 1.

Недостаток способа - низкая производительность процесса, обусловленная длительностью стадий отжима, отмывки, сушки и агломерации м.атериала.

Наиболее близок к предлагаемому по технической сущности и достигаемому результату спосрб .переработки отходов термопластов, включающий стадии измельчения, промывки, отжима, сушки и агломерации. По этому способу отмывку и агломерацию материала осуществляют в присутствии 0,02-1,0 вес.°/о водорастворимых поверхностно-активных веществ, графита или полиарганосилоксанов. Присутствие указанных добавок при проведении отмывки и агломерации материала интенсифицирует эти стадии, повышая тем самым, производительность всего процесса в целом 1.

Недостатком указанного способа является то, что производительность на стадиях отжима и сушки материала, оставаясь неизменной и составляя 10-30% производительности от производительности других стадий, 5 не позволяет существенно повысить производительность всего процесса в целом.

Цель изобретения - повышение производительности процесса.

Поставленная цель достигается тем, что Q в способе переработки пленочных отходов полиэтилена путем измельчения, промывки, отжима, сушки и агломерации, отжим и/или сущку осуществляют в присутствии 0,5- 5 вес.% мыл металлов П и IV групп Периодической системы.

Введение указанных добавок на стадиях отжима и/или сушки увеличивает краевой угол смачивания водой поверхности перерабатываемого материала, способствуя тем самым механическому удалению воды, адсорбированной поверхностью переработываемого материала. Это приводит к сокращению длительности стадий отжима и сушки материала и повышению производительности всего процесса в целом.

Уменьшение количества вводимых добавок менее 0,5 вес. % недает желаемого эффекта, а увеличение количества вводимых добавок свыше 5 вес.% мыл металлов, являющихся антифрикционными веществами, снижает производительность процесса на стадии агломерации.

Мыла металлов являются смазывающими веществами и, оставаясь в материале после удаления промывной воды, способствуют улучшению перерабатываемости материала.

Пример 1. В роторный аппарат с диаметром емкости 500 мм и высотой 700 мм, снабженный трехлопастной ножевой мешалкой, вращающейся со скоростью 40 м/с, загружают 8 кг изнощенной полиэтиленовой пленки. Одновременно с загрузкой материала в аппарат подают промывочную воду. Расход промывочной воды 20 л/мип. При этом материал измельчается и отмывается. Через 4 мин после загрузки по окончании стадий измельчения и отмывки прекращают подачу промывочной воды. Под действие.м центробежных сил начинается отжим материала. Длительность стадии отжима материала 1 мин. В начале стадии отжима в материал вводят 0.4 кг стеарата цинка. После удаления избытка промывочной воды и прекращения стадии отжима материала начинается стадия сущки материала. За 3 мин в результате интенсивного перемешивания материала под действием сил трения материала высушивается и разогревается до 92°С, при которой происходит его агломерация. При этом, электропривод аппара-. та развивает мощность, составляющую номинальной мощности.

Агломерацию материала прерывают введением 0,4 л воды. После испарения воды, образовавшийся агломерат выгружают. Содержание частиц размером 2-5 мм составляет 83«/о.

Пример 2. В роторный аппарат аналогично примеру 1 загружают 7,6 кг изношенной полиэтиленовой пленки, измельчают и промывают 3,5 мин при расходе промывочной воды 25 л/мип. В начале стадии отжима вводят 0,19 кг стеарата кальция. Длительность стадии отжима 1,6 мин. После прекращения стадии отжима материал сушится и разогревается до 90°С. Длительность стадии сушки 3 мин. Агломерация материала прерывается аналогично примеру 1. Агломерат подсушивается и выгружается. Агломерат содержит 78% частиц с размером 2-5 мм.

Пример 3. В роторный аппарат аналогично примеру 1 загружают 8,2 кг изношенной полиэтиленовой пленки, промывают и измельчают 4 мин при расходе промывной воды 22 л/мин. В начале стадии отжима в материал вводят 0,041 кг рицинолеата бария Длительность стадии отжима составляет 2 мин. Сушка отжатого материала длится

3 мин, после чего материал агломерируется. Температура агломерации материала - 95°С. Агломерацию материала прерывают введением 0,45 л воды. После испарения охлаждающей воды образовавшийся агломерат выгружают.

Пример 4. 8,2 кг пленочных отходов полиэтилена измельчают в дробилке ИПР- 300 М при подаче в камеру измельчения воды в соотношении вода:пленка 10:1, отмывают в шнековом промывателе (соотношение 15:1) и отжимают в центрифуге до остаточной влажности материала 5%. Потери материала составляют 0,2 кг.

8 кг отходов загружают в роторный аппарат аналогично примеру 1 и одновременно вводят в высушиваемый материал 0,04 кг рицинолеата бария. Сушка материала длится 3 мин, после чего агломерирующийся при 83°С материал охлаждают введением 0,38л воды. Подсушенный агломерат, содержащий 85% частиц размером 2-5 мм, выгружают.

Пример 5. 7,9 кг изношенной полиэтиленовой пленки измельчают, отмывают и отжимают аналогично примеру 4. Потери материала составляют 0,2 кг.

7,7 кг пленочного материала и 0,19 стеарата цинка загружают в аппарат аналогично примеру 1 и сущат 2,5 мин до достижения материалом 87°С и начала его агломерации. Агломерация прерывается введением 0,39 кг холодной воды. После испарения воды, агломерат выгружают. Содержание частиц размером 2-5 мм составляет 84%.

Пример 6. Пленочные полиэтиленовые отходы обрабатывают аналогично примеру 4. В аппарат по примеру 1 загружают 7,7 кг пленки и 0,39 кг стеарата свинца. Начавшуюся после окончания 2-х минутной сушки агломерацию материала прерывают введением 0,4 л воды. Подсушенный материал выгружают. Содержание частиц размером 2-5 мм составляет 87%.

Пример 7. 8,1 кг пленочных отходов полиэтилена измельчают в измельчителе ИПР300 М при подаче в рабочую камеру воды в соотношении вода:пленка 8:1. Измельченный материал по.мещают в аппарат аналогично примеру 1и отмывают при подаче промывочной воды в течение 3 мин. После окончания стадии отмывки подачу воды прекращают и в материал вводят 0,21 кг стеарата свинца. Длительность стадии отжима в присутствии стеарата свинца сост вляет 2 мин. Отжатый материал выгружают из аппарата и сушат в вихревой сушилке до остаточной влажности менее 1%. Высушенный материал агломерируют аналогично примеру 1. Полученный агломерат содержит 76% частиц размером 2-5 мм.

Пример 8. Пленочные полиэтиленовые отходы обрабатывают аналогично примеру 7. Стадию отжима материала проводят в присутствии 0,4 кг рицинолеата бария в течение 1,6 мин. В дальнейшем материал обрабатывают как в примере 7. Агломерат содержит 79°/о частиц размером 2-5 мм.

Пример 9. Изношенную пленку обрабатывают аналогично примеру 7. Стадию отжима материала проводят в присутствии 0,041 кг стеарата барня в течение 3 мин. В дальнейшем материал обрабатывают как в примере 7. Агломерат содержит 77% частиц размером 2-5 мм.

Пример 10 (прототип), В аппарат по примеру 1 загружают 8 кг изношенного пленочного сырья и промывают 2 мин в присутстВИИ О. моющего средства ОП-7. Расход воды 20 л/мин. Отжим и сушка материала происходят 15,5 мин после прекраш.ения подачи воды. Агломерацию прерывают как

1205383

2401О2.85

2409676

282682 Формула изобретения Способ переработки пленочных отходов полиэтилена путем измельчения, промывки, отжима, сушки и агломерации, отлич.аюш,ийся, тем, что с целью повышения производительности процесса, отжил и/или сушку осуществляют в присутствии 0,5-5 вес.°/о мыл металлов II и IV групп Периодической системы.

в примере 1 и выгружают агломерат, содержащий 82% частиц размером 2-5 мм.

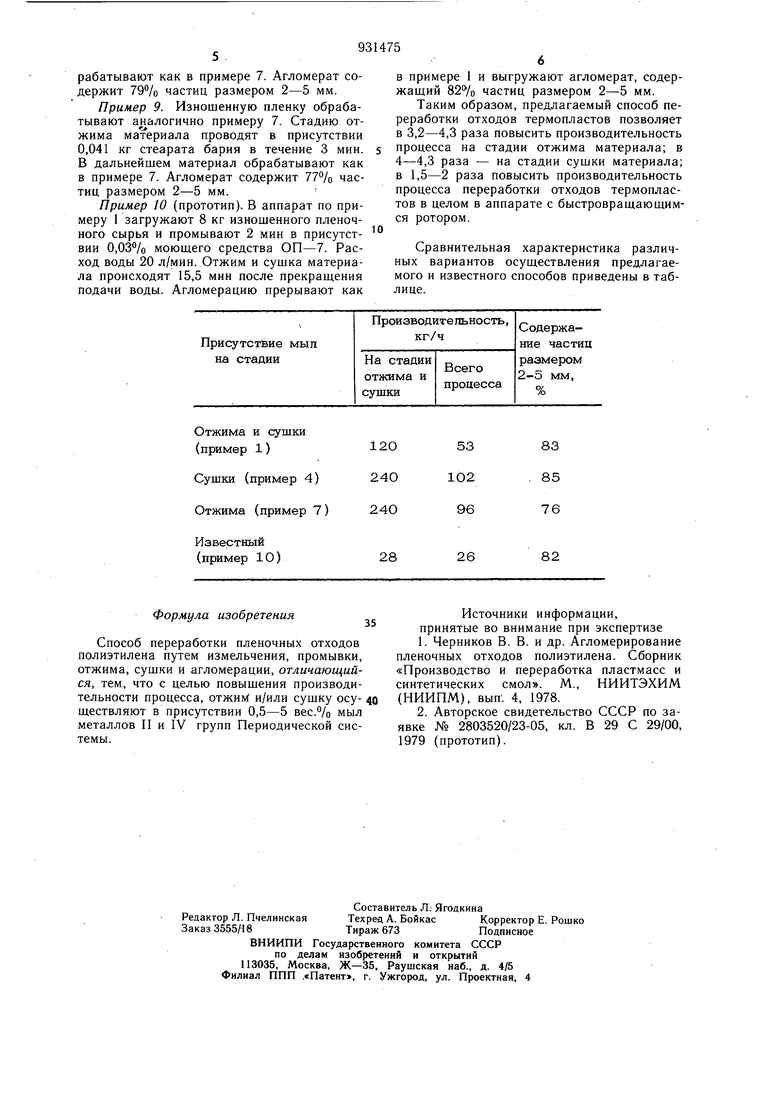

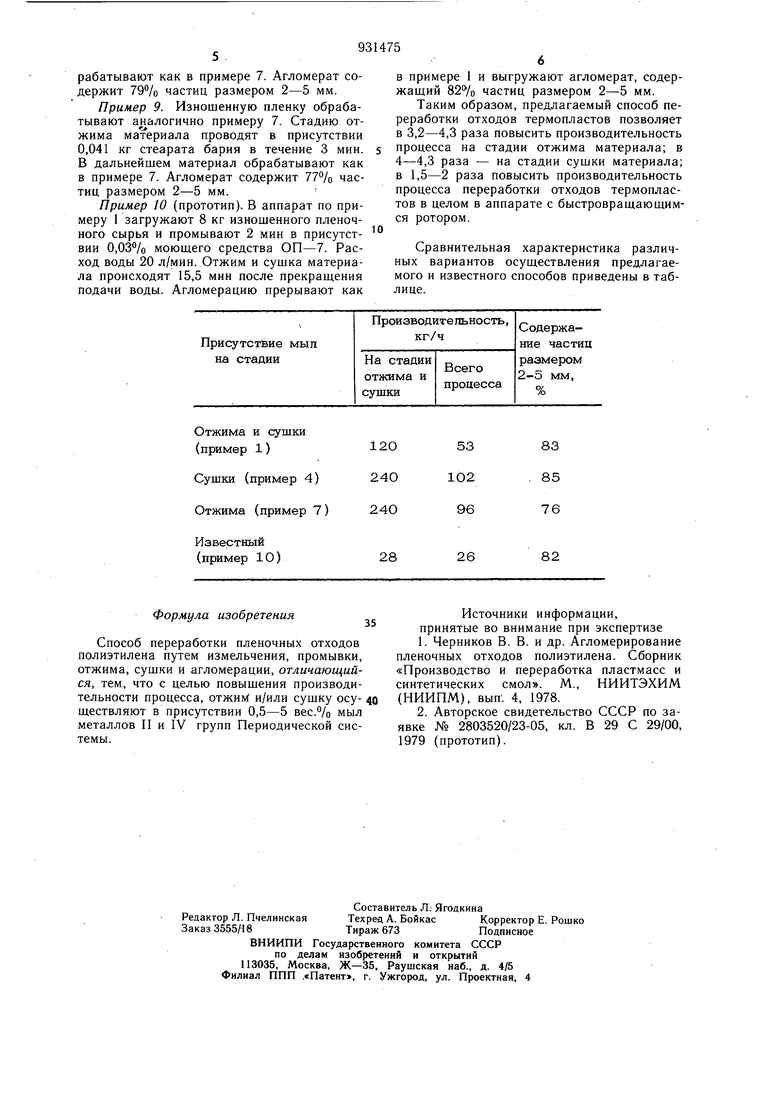

Таким образом, предлагаемый способ переработки отходов термопластов позволяет в 3,2-4,3 раза повысить производительность процесса на стадии отжима материала; в 4-4,3 раза - на стадии сушки материала; в 1,5-2 раза повысить производительность процесса переработки отходов термопластов в целом в аппарате с быстровращаюшимся ротором.

Сравнительная характеристика различных вариантов осуществления предлагаемого и известного способов приведены в таблице. Источники информации, принятые во внимание при экспертизе 1.Черников В. В. и др. Агломерирование пленочных отходов полиэтилена. Сборник «Производство и переработка пластмасс и синтетических смол. М., НИИТЭХИМ (НИИПМ), вып . 4, 1978. 2.Авторское свидетельство СССР по заявке № 2803520/23-05, кл. В 29 С 29/00, 1979 (прототип).

Авторы

Даты

1982-05-30—Публикация

1980-08-15—Подача