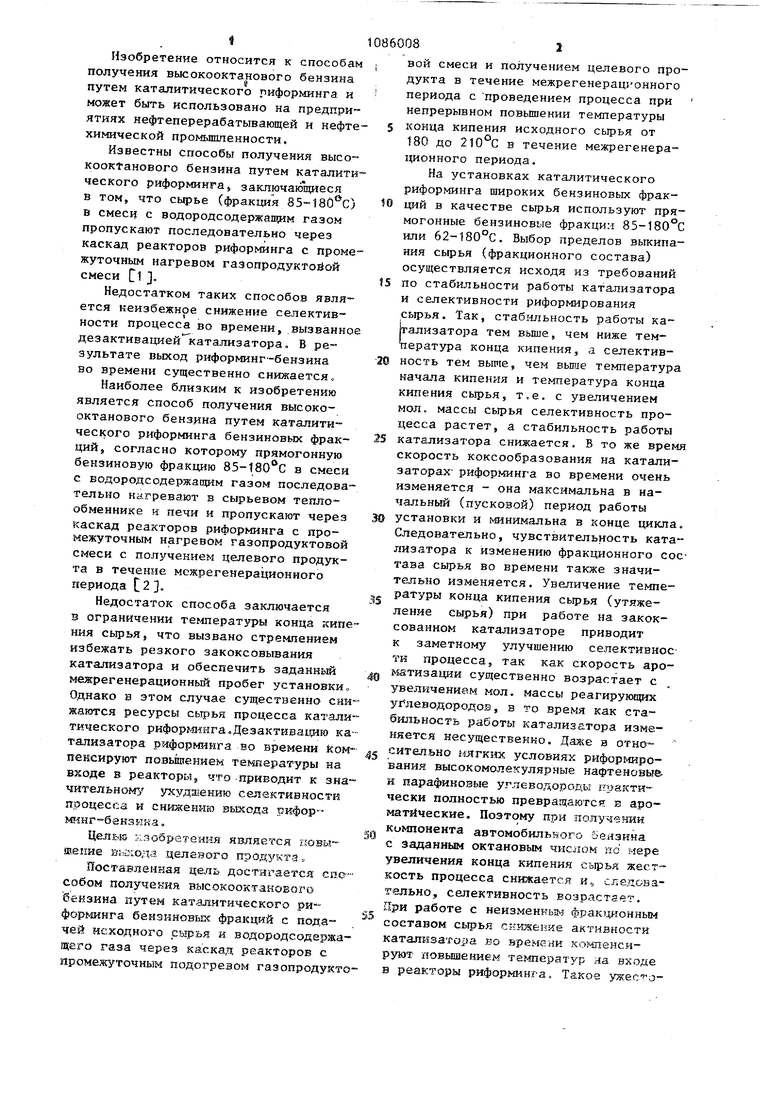

Изобретение относится к способам получения высокооктанового бензина путем каталитического риформинга и может быть использовано на предприятиях нефтеперерабатывающей и нефте химической промьшшенности. Известны способы получения высокооктанового бензина путем каталити ческого риформинга заключающиеся в том, что сырье (фракция 85-180®С) в смеси с водородсодержащим газом пропускают последовательно через каскад реакторов риформинга с проме жуточным нагревом газопродуктойой смеси Cl Недостатком таких способов является неизбежное снижение селективности процесса во времени,.вызванно дезактивацией катализатора, В результате выход риформинг-бензина во времени существенно снижается Наиболее близким к изобретению является способ получения высокооктанового бензина путем каталитического риформинга бензиновых фракций, согласно которому прямогонную бензиновую фракцию 85-180 С в смеси с водородсодержащим газом последова тельно нагревают в сырьевом теплообменнике и печи и пропускают через каскад реакторов риформинга с промежуточным нагревом газопродуктовой смеси с получением целевого продукта в течение мсжрегенерационного периода 2 J, Недостаток способа заключается в ограничении температуры конца кип ния сырья, что вызвано стремлением избежать резкого закоксовывания катализатора и обеспечить заданный межрегенерационный пробег установки Однако в зтом случае существенно сн жаются ресурсы сырья процесса катал тического риформингаоДезактивацию к тализатора риформинга во времени йо пексируют повышением температуры на вкоде в реакторыэ что приводит к зн чительном:/ ухудшению селективности процесса и снижению выхода ркформинг-бензкка, Целью язобретения является повышение вьйюда целевого продукта Поставленная це,аь достигается сн собом получения высокооктанового бензина путем каталитического риформинга бензиновых фракций с подачей исходного сырья и водородсодерж щего газа через каскад реакторов с промежуточным подогревом газопродук 08 вой смеси и получением целевого продукта в течение межрегенерационного периода с проведением процесса при непрерывном повьппении температуры конца кипения исходного сырья от 180 до в течение межрегенера1ЩОННОГО периода. На установках каталитического риформинга широких бензиновых фракций в качестве сырья используют прямогонные бензиновые фракции 85-180 С или 62-180°С. Выбор пределов выкипания сьфья (фракционного состава) осуществляется исходя из требований по стабильности работы катализатора и селективности риформирования сырья. Так, стабильность работы ка гализатора тем выше, чем ниже температура конца кипения, а селективность тем выше, чем выше температура начала кипения и температура конца кипения сырья, т.е. с увеличением мол. массы сырья селективность процесса растет, а стабильность работы катализатора снижается. Б то же время скорость коксообразования на катализаторах риформинга во времени очень изменяется - она максимальна в начальный (пусковой) период работы установки и минимальна в конце цикла. Следовате;пьно, чувствительность катализатора к изменению фракционного состава сырья во времени также значительно изменяется. Увеличение температуры конца кипения сырья (утяжеление сырья) при работе на закоксованком катализаторе приводит к заметному улучшению селективности процесса, так как скорость ароматизации существенно возрастает с увеличени€ш мол, массы реагирующих углеводородов, в то время как стабильность работы катализатора изменяется несущественко. Даже в относительно нлгкнх условиях риформирования высокомолекулярные нафтеновые. и парафиновые углеводороды практически полностью превращаются в ароматические. Поэтому при получении Компонента автомобильного бензина с заданным октановым числом по мере увеличения конца кипения сьфья жесткость процесса снижается и -следовательно, селективность возрастает. При работе с неизменнь з фраюдионным составом сырья снияемие активности катализатора во времени когшенсируют повышением температур на входе в реакторы риформинга. Такое ужасночение режима приводит к росту креки руюЕчей активности катализатора, ско рости его закоксовывания и влечет за собой снижение селективности про цесса, выхода риформинг-бензина,кон центрации водорода в водородсодержа щем газе, т.е. к снижению техникоэкономических показателей процесса. Сущность описываемого способа каталитического риформинга бензиновых фракций заключается в том, что фракцию 85-180°С в смеси с водородсодержащим газом пропускают через каскад реакторов с промежуточным подогревам в печи. По мере дезактивации катализатор непрерывно увеличивают температуру конца кипения сырья до путем изменения технологического режима на установке первичной перегонки нефти, где из сырой нефти вьщеляют прямогонную бензиновую фракцию сырье каталитического риформинга. Пример 1. Риформинг широко бензиновой фракции осуществляют при непрерывном повышении температуры конца кипения сырья от 180С в начале межрегенерационного цикла до в конце. Температура начала кипения сырья постоянна . В таблице приведено сравнение ос новных показателей работы установки Л-35-11/1000 Куйбьшевского НПЗ по базовому и описываемому способам. Условия процесса в базовом варианте следующие-.давление 3,5 МПа,кратност циркуляции водородсодержащего газа 1800 сырья, катализатор алюмо платиновый АП-64, температуру на входе в реакторы риформинга изменяю от 490 в начале цикла до 515 С в конце. Условия процесса по описывае мому способу те же, но температура на входе в реакторы риформинга 490 на протяжении всего межрегенерацион ного цикла. Из данных таблицы видно что выход целевого продукта - риформинг-бензина с октановым числом 95,1 (и.м.) при длительности цикла 11 мес увеличивается на 0,7 мас.%, выработка его за год - на 128800 т в сравнении с базовым вариантом. Увеличение выработки риформинг-бенз на связано с увеличением производительности установки по сырью в . 1,15 раза за счет увеличения температуры конца кипения сырья во аремени и селективности процесса. Пример 2. Процесс проводят при давлении 2,5 Ша, кратности циркуляции водородсодержащего газа 1200 м/м сьфья на платиноренийкадмиевом катализаторе КР-104А,температура процесса на протяжении всего межрегенерационного цикла. Температуру конца кипения сырья за межрегенерационный цикл .непрерывно повышают от 180 до 210с. Из таблицы видно, что выход риформинг-бензина с октановым числом 95,1 (и.м.) увеличивается на 4,3% мас.%, а вьфаботка его за год - на 170200 т (в том числе 28750 т за счет применения катализатора серии КР) в сравнении с базовым вариантом. Пример 3. Процесс осуществляют в условиях, описанных в примере 2, но при более высоких температурах на входе в реакторы риформинга () . Эта температура неизменна в течение всего межрегенерационного цикла работы установки. Октановое число риформинг-бензина увеличивается на 2,9 пункта, выход - на 1,5 мас.%, а выработка за год - на 138000 т в сравнении с базо вым вариантом. Пример 4. Процесс осуществляют при давлении 2,5 МПа, кратности циркуляции водородсодержащего газа 1200:1 сырья на платиноренийкадмиевом катализаторе КР-104А. Температуру конца кипения сырья за межрегенерационный цикл повышают от 180 до 195 С. При этом температуры на входе в реакторы риформинга изменяются от 490 до . Выход риформинг-бензина по сравнению с примером 3 уменьшается на 0,3 мас.%, а его выработка за год - на 68810т. Данные, приведенные в таблице (примеры 1-4) , получены на осно)зе результатов обследования установки Л-35-11/1000.Куйбышевского НПЗ с учетом опыта перевода аналогичных установок на катализаторы серии КР, а также путем моделирования процесса на ЭЦВМ. Из приведенных в таблице данных видно, что наиболее целесообразно осуществлять способ в процессе каталитического риформинга с использованием полиметаллических катализаторов серии КР, обладающих повышенными активностью, стабильностью и селективностью в сравнении с катализаторами серии АЛ. Повьшение теьшературы исходного конца кипения сьфья во времени от 180 до 2tO°C при.работе на катализаторах серии КР позволяет увеличить производительность устаковки по сырью в 1,15 раза, выход риформинг-бензина - на 1,8 мас.% и его выработку - на 141450 т в год. 10 Таким образом, способ согласно изобретению позволяет сохранить требуемую стабильность работы катализатора во времени при увеличеНИИ селективности процесса и выхода целевого продукта в течение межрегенерационного цикла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНА | 1988 |

|

SU1572013A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2021 |

|

RU2773285C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2007 |

|

RU2337127C1 |

| СПОСОБ РИФОРМИНГА ПРЯМОГОННЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 2009 |

|

RU2404227C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 1999 |

|

RU2151166C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ ИЗ НЕФТИ | 2000 |

|

RU2176661C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1996 |

|

RU2099390C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШИРОКОЙ БЕНЗИНОВОЙ ФРАКЦИИ | 2005 |

|

RU2289610C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1993 |

|

RU2044760C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ | 2005 |

|

RU2284343C1 |

СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА путем каталитического риформинга бензиновых фракций с подачей исходного сырья и водородсодержащего газа через каскад реакторов с промежуточным подогревом газопродуктовой смеси и получением целевого в течение межрегенерационного периода, отличающийся тем, что, с целью повьппения выхода целевого продукта, процесс проводят при непрерывном повышении температуры конца кипения исходного сырья от 180 до в течение межрегенерационного периода.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сулимов А.Д | |||

| Каталитический риформинг бензинов | |||

| М., Химия, 1973, с | |||

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же | |||

| с | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

1984-04-15—Публикация

1983-03-31—Подача