Изобретение относится к способам получения высокооктанового бензина и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ получения автомобильного бензина путем каталитического риформинга бензиновых фракций с ректификацией продуктов реакции перед последней ступенью риформинга и последующим смешением полученного продукта с легкой фракцией [1] Недостатком данного способа является низкий выход целевого продукта.

Известен способ получения высокооктанового бензина и ароматических углеводородов путем каталитического риформинга с последующей ректификацией и получением фракции в пределах от 40 65 до 140 165oC и остаточной фракции с последующим деалкилированием остаточной фракции [2]

Недостаток способа заключается в сложной технологии процесса и необходимостью проведения деалкилирования при высоких температурах от 530 до 710oC.

Наиболее близким по технической сущности и достигаемому результату является способ получения высокооктанового бензина путем риформинга прямоугольных бензиновых фракций в присутствии алюмоплатинового катализатора с последующим контактированием стабильных продуктов риформинга с алюмоплатиновым катализатором при повышенных температуре и давлении. Риформат предварительно подвергают ректификации с получением легкой фракции НК 120oC, которую после гидроизомеризации и отделения циркулирующего водородсодержающегося газа, смешивают с фракцией 120 ККoC [3]

Известный способ имеет следующие недостатки:

получаемый продукт имеет недостаточно высокое октановое число и низкий выход дебутанизированного бензина:

процесс гидроизомеризации проводятся при температуре 200 450oC и давление 20 50 атм. в присутствии циркулирующего водородсодержащего газа, что приводит к повышению эксплуатационных затрат и дополнительному расходу водорода.

Изобретение направлено на решение задачи повышение качества целевого продукта и его выхода. Решение данной задачи опосредовано новым техническим результатом, заключающимся в повышении октанового числа при одновременном увеличении выхода высокооктанового бензина.

Существенные признаки: получение высокооктанового бензина проводят путем многоступенчатого каталитического риформинга в присутствии полиметаллического катализатора при температуре 480 530oC, давлении 1,4 3,5 МПа, объемной скорости 1,0 2,0 ч-1, мольном отношении водород: сырье 3 8.

Отличительные признаки: продукты риформинга предварительно подвергают ректификации с выделением фракции НК 100oC или 70 100oC, которую контактируют с твердофазным фосфорнокислотным катализатором в присутствии пропан-пропиленовой фракции при температуре 200 250oC, давлении 0,8 - 3,0 МПа, объемном отношении фракции риформата к пропилену 2-6:1 и затем смешивают с остаточной фракцией 100-ККoC или НК 70oC и 100 - ККoC.

Пример 1. Бензиновую фракцию 85 180oC после предварительной гидроочистки подвергают риформингу на полиметаллическом катализаторе в трех последовательных реакторах при температуре на входе в реакторы 500oC, давлении 2,5 МПа, объемной скорости 1,5 ч-1 и отношении водород: сырье 5. После третьего реактора риформинга реакционную смесь охлаждают и отделяют от водородсодержащего газа. Выход жидкого катализатора фр. 35-185oC на сырье риформинга составляет 84,5% мас. с октановым числом в чистом виде по исследовательскому методу (ИМ) 93,0 пункта. Полученный риформат подвергают ректификации с получением фракций НК-100oC и 100-ККoC. Первую фракцию направляют в реактор для контактирования с катализатором "Фосфорная кислота на кизельгуре" в присутствии пропан-пропиленовой фракции в объемном соотношении бензин: пропилен=6. Процесс проводят при температуре 200oC, давлении 3,0 МПа объемной скорости подачи бензиновой фракции 4 ч-1. После отделения непрореагировавшей пропан-пропиленовой фракции продукты реакции смешивают с фракцией риформата 100-ККoC.

Октановое число бензина после смешения составляет 94,3 пункта по ИМ в чистом виде, выход компаундированного бензина на сырье риформинга 85,9% мас.

Пример 2. Условия риформинга те же, что и в примере 1. Полученный риформат подвергают ректификации с получением фракций НК-70oC, 70 - 100oC и 100-ККoC. Контактированию подвергают фракцию 70 100oC. Условия контактирования аналогичны приведенным в примере 1 с тем отличием, что давление в реакторе составляет 0,8 МПа. После отделения пропан-пропиленовой фракции продукты реакции смешивают с фракциями НК-70oC и 100-ККoC.

Октановое число компаундированного бензина составляет 94,9 пункта по ИМ в чистом виде, выход на сырье риформинга 85,5% мас.

Пример 3. Условия риформинга те же, что и в примере 1. Контактированию подвергают фракцию риформата 70 100oC на катализаторе по примеру 1. Процесс проводят при температуре 225oC, давлении 0,8 МПа, объемном соотношении бензин: пропилен 3 и объемной скорости подачи бензиновой фракции 1,4 ч-1.

После смешения продукта контактирования с фракциями риформата октановое число компаундированного бензина составляет 97,0 пунктов по ИМ в чистом виде, выход на сырье риформинга 87,9% мас.

Пример 4. Условия риформинга те же, что и в примере 1. Контактированию подвергают фракцию риформата НК-100oC. Процесс проводят при температуре 240oC, давлении 2.0 МПа, объемном соотношении бензин: пропилен 2, объемной скорости подачи бензиновой фракции 1,4 ч-1 на том же катализаторе.

После смешения продукта реакции с фракцией 100-ККoC риформата октановое число компаундированного бензина составляет 97,4 пункта по ИМ в чистом виде, выход на сырье риформинга 91,3% мас.

Пример 5. Условия риформинга те же, что и в примере 1. Контактированию подвергают фракцию 70 100oC на катализаторе "Полифосфорная кислота на силикагеле". Процесс проводят при температуре 250oC, давлении 3,0 МПа, остальные условия аналогичны примеру 4. После смешения продуктов реакции с фракциями риформата НК-70oC и 100-ККoC октановое число компаундированного бензина составляет 97,8 пункта по ИМ в чистом виде, выход на сырье риформинга 90,6% мас.

Пример 6.(для сравнения). Бензиновую фракцию 85 180oC после предварительной гидроочистки подвергают риформингу на полиметаллическом катализаторе в трех последовательных реакторах при температуре на входе в реакторы 500oC, давлении 2,5 МПа, объемной скорости 1,5 ч-1 и мольном отношении водород: сырье 5. После третьего реактора риформинга реакционную смесь охлаждают и отделяют от водородсодержащего газа. Выход жидкого катализатора фр. 35 185oC на сырье риформинга составляет 84,5% мас. октановое число в чистом виде по ИМ составляет 93,0 пункта. Полученный риформат или его фракции не подвергаются дополнительной обработке.

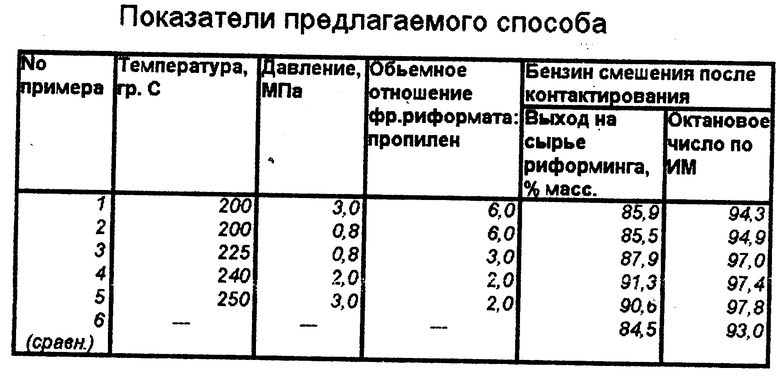

Полученные результаты представлены в таблице.

Таким образом, преимущество предлагаемого способа заключается в повышении качества получаемого бензина, выражающееся в увеличении октанового числа на 1,3 4,8 пункта по ИМ в чистом виде, и одновременным увеличением выхода бензина на 1,4 6,8% мас. По сравнению с известным способом не требуется дополнительный водород и более рационально используется ресурсы сжиженных газов процессов нефтепереработки, в частности, пропан-пропиленовой фракции. Другое преимущество заключается в возможности снижения же6сткости процесса каталитического риформинга для обеспечения заданного качества вырабатываемого бензина и, как следствие, увеличение продолжительности межрегенерационного цикла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ КОНЦЕНТРАТА БЕНЗОЛ- И ТОЛУОЛОБРАЗУЮЩИХ КОМПОНЕНТОВ И СЫРЬЕВОЙ ФРАКЦИИ ДЛЯ ПРОИЗВОДСТВА ЭКОЛОГИЧЕСКИ ЧИСТОГО КОМПОНЕНТА МОТОРНОГО ТОПЛИВА | 1995 |

|

RU2092521C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕНЗИНОВЫХ ФРАКЦИЙ | 1996 |

|

RU2099388C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВИАЦИОННОГО БЕНЗИНА | 1997 |

|

RU2120467C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ВЫСОКООКТАНОВОГО КОМПОНЕНТА МОТОРНОГО ТОПЛИВА И НИЗКООКТАНОВОЙ БЕНЗОЛСОДЕРЖАЩЕЙ ФРАКЦИИ ИЗ КАТАЛИЗАТОРОВ РИФОРМИНГА ШИРОКИХ БЕНЗИНОВЫХ ФРАКЦИЙ | 1995 |

|

RU2092519C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА МОТОРНОГО ТОПЛИВА | 2011 |

|

RU2451058C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2012 |

|

RU2487161C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕНЗИНОВЫХ ФРАКЦИЙ | 1995 |

|

RU2080353C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОМОБИЛЬНОГО БЕНЗИНА | 1994 |

|

RU2065479C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1990 |

|

SU1817465A1 |

| СПОСОБ ПЕРЕРАБОТКИ ДИСТИЛЛЯТОВ ВТОРИЧНОГО ПРОИСХОЖДЕНИЯ | 1998 |

|

RU2135548C1 |

Изобретение относится к способам получения высокооктанового бензина и может быть использовано в нефтеперерабатывающей промышленности. Способ осуществляется путем многоступенчатого каталитического риформинга при температуре 480 - 530oC, давлении 1,4 - 3,5 МПа, объемной скорости 1,0 - 2,0 ч-1, мольном отношении водород: сырье 3 - 8, при этом продукты риформинга предварительно подвергают ректификации с выделением фракции н.к. - 100oC или 10 - 100oC и их контактированию с твердофазным фосфорнокислотным катализатором в присутствии пропан-пропиленовой фракции при повышенных температуре и давлении с последующим смешением продуктов контактирования с остальными фракциями риформинга, контактирование проводят при температуре 200 - 250oC, давлении 0,8 - 3,0 МПа и объемном отношении фракции риформата к олефину 2-6:1. Предложенный способ позволяет повысить октановое число бензинов на 1,3 - 4,8 пункта по ИМ и одновременно увеличить его выход на 1,4 - 6,8% мас. 1 з.п. ф-лы, 1 табл.

250oС, 0,8 3,0 МПа и объемном соотношении фракции риформата и олефина 2 6 1.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 707306, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 665742, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 625407, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1997-12-20—Публикация

1996-04-30—Подача