Изобретение относится к оборудованию шинной промышленности, предназначено для центрирования мерных полос обрезиненного металлокордного брекера, закроенного под углом, при их наложении на сборочный барабан при сборке покрышек пневматических шин и является усовершенствованием известного устройства, описанного в авторском свидетельстве СССР N 1086641.

Целью изобретения является устранение смещения полосы при уменьшении ее ширины и устранение замина кромок полосы материала.

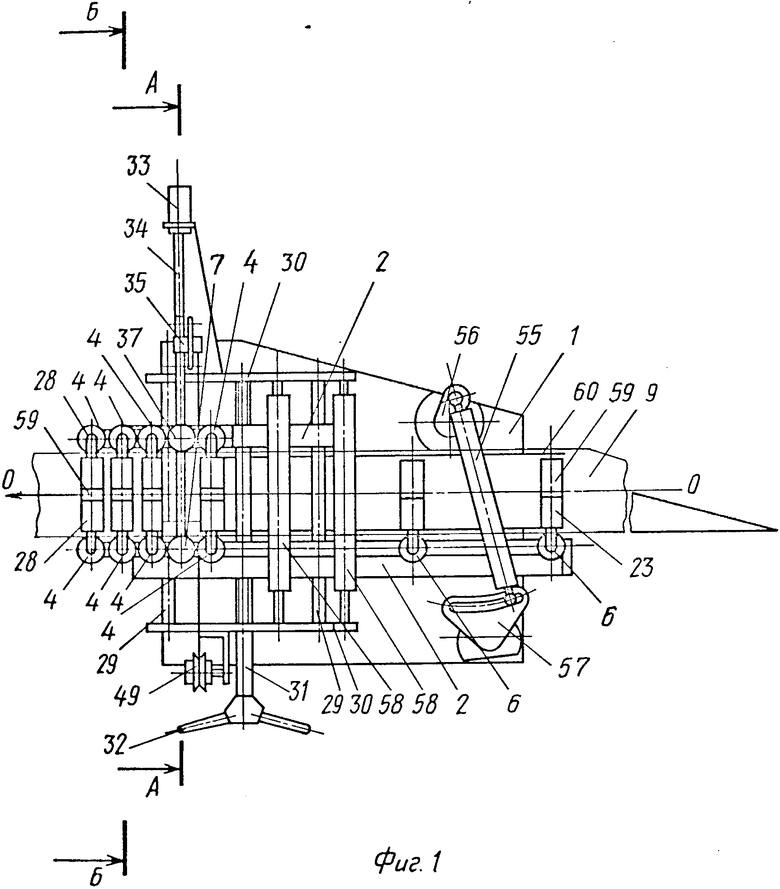

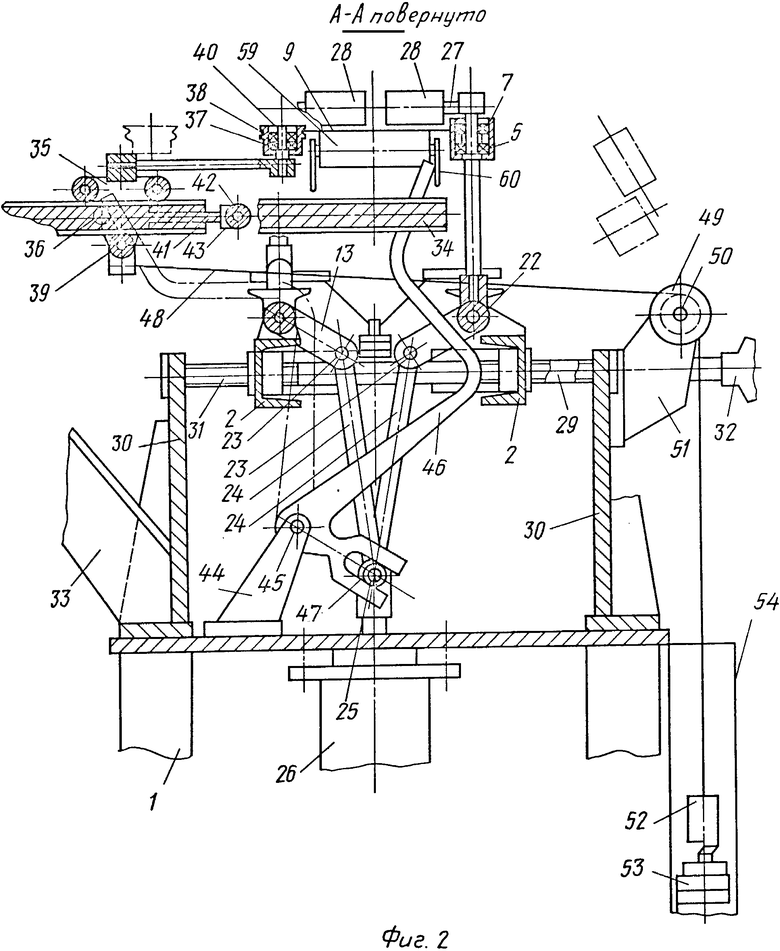

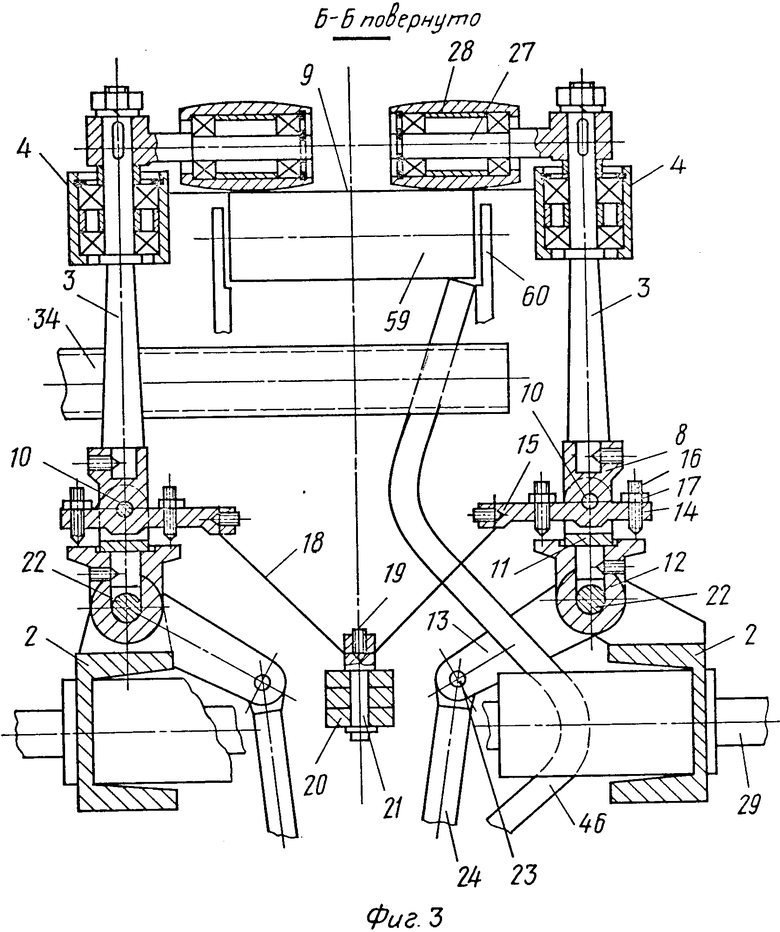

На фиг. 1 изображено предлагаемое устройство, вид сверху; на фиг. 2 - разрез А-А на фиг.1, увеличено; на фиг. 3 - разрез Б-Б на фиг. 1, увеличено.

Устройство для центрирования полосового материала содержит смонтированные на основании 1 подвижные каретки 2, на которых шарнирно закреплены на осях 3 направляющие ролики 4, а на осях 5 - одиночные ролики 6 и упорный ролик 7. Ролики 4,6 и 7 установлены с возможностью вращения в плоскости перемещения центрируемого материала. Оси 3 ролика 4 с помощью ступицы 8 смонтированы на расположенной параллельно кромке полосы материала 9 оси 10, установленной в вилке 11, запрессованной на ступицу 12 двуплечего рычага 13. Ступица 8 снабжена плечом 14 и рычагом 15, в которые симметрично относительно оси 10 ввернуты винты 16, фиксируемые контргайками 17 для регулировки угла поворота осей 3 направляющих роликов 4. Оси 3 направляющих роликов 4 попарно связаны гибкой связью 18 посредством рычагов 15 ступиц 8 и снабжены тяговым элементом 19, расположенным на оси материала 9. Тяговый элемент 19 выполнен в виде набора грузов 20 на стержне 21. Тяговым элементом может быть и пружина. Оси симметрии направляющих роликов 4, осей 3, винтов 16 и тягового элемента 19 расположены в одной плоскости, перпендикулярно плоскости перемещения материала 9. Двуплечие рычаги 13 посредством осей 22 смонтированы на каретках 2. Концы двуплечих рычагов 13 соединены посредством осей 23, тяг 24 и оси 25 со штоком силового цилиндра 26. На осях 3 закреплены оси 27, на которых шарнирно смонтированы прижимные ролики 28, выполненные бочкообразными.

Подвижные каретки 2 установлены на направляющих 29, закрепленных с помощью кронштейнов 30 на основании 1. Между направляющими 29 расположен винт 31 с маховичком 32 для установки требуемого расстояния между рядами направляющих роликов 4, соответствующего ширине центрируемой полосы.

Устройство снабжено смонтированной на основании 1 в кронштейне 33 направляющей 34, на которой установлена с возможностью перемещения поперек движению центрируемого материала дополнительная каретка 35. На ней закреплен посредством штанги 36 поджимной ролик 37 с канавкой 38 для взаимодействия с кромкой центрируемого материала.

Дополнительная каретка 35 снабжена опорными роликами 39, а поджимной ролик 37 закреплен с возможностью вращения на оси 40 в плоскости движения материала.

Дополнительная каретка 35 снабжена винтом 41, на котором шарнирно, посредством оси 42, закреплен вспомогательный ролик 43.

На основании 1 посредством кронштейна 44, оси 45 шарнирно смонтирован двуплечий фигурный рычаг 46, одно плечо которого шарнирно связано посредством ролика 47, закрепленного на оси 25, со штоком силового цилиндра 26.

Дополнительная каретка 35 посредством троса 48 и блока 49, смонтированного на оси 50 кронштейна 51, закрепленного на кронштейне 30, связана со стержнем 52 регулируемого противовеса 53, расположенного в трубе 54, закрепленной на основании 1 устройства.

Устройство содержит подающий рольганг, образованный роликом 55, смонтированным с возможностью изменения угла наклона в кронштейнах 56 и 57, роликами 58, установленными на кронштнейнах 30, и роликами 59, установленными на кронштейнах 60.

Устройство работает следующим образом. Перед началом работы устанавливают расстояние между рядами центрирующих роликов 4, равное номинальной ширине полосы материала 9 посредством регулировочного винта 31 при вертикальном положении осей 3 с направляющими роликами 4. Затем с помощью винтов 16 устанавливают оси 3 направляющих роликов 4 с наклоном к оси 0-0 устройства так, чтобы расстояние между направляющими роликами 4 в месте нахождения материала 9 было бы несколько меньшим минимальной ширины полосы материала 9. В таком положении винты 16 закрепляют кронтргайками 17. Далее, выдвигая шток силового цилиндра 26, поворачивают посредством тяг 24 двуплечие рычаги 13 с направляющими роликами 4, одиночными роликами 6, упорным роликом 7 и прижимными роликами 28 в положение, указанное штрих-пунктирными линиями на фиг. 2, для прохода устройства, подающего материал 9 на сборочный барабан (на чертежах не показан). Этим же движением штока силового цилиндра 26 посредством ролика 47 перемещается фигурный рычаг 46, который взаимодействуя со вспомогательным роликом 43, перемещает дополнительную каретку 35 в положение, указанное штрих-пунктирными линиями на фиг. 2. При этом противовес 53 находится в крайнем верхнем положении.

После перемещения к сборочному барабану устройства, подающего материал 9, и возврата его в исходное положение (на чертежах не показано) направляющие ролики 4 и прижимные ролики 28 устанавливают в рабочее положение путем поворота двуплечих рычагов 13 посредством тяг 24 под воздействием силового цилиндра 26. При этом направляющие ролики 4 устанавливают полосу материала 9 симметрично относительно оси 0-0 устройства, совпадающей с осью сборочного барабана, опираясь на его кромки под воздействием тягового элемента 19. Усилие давления направляющих роликов 4 на кромки материала 6 регулируется съемными грузами 20. Прижимные ролики 28 расплавляют волнистость полосы материала 9. Бочкообразная рабочая поверхность прижимных роликов обеспечивает надежность работы при изменении положения их осей.

Одновременно при перемещении штока силового цилиндра 26 фигурный рычаг 46 посредством ролика 47 перемещается в положение, указанное контурной линией на фиг. 2. При этом дополнительная каретка 35 под действием противовеса 53 перемещается по направляющей 34 вслед за фигурным рычагом 46 до тех пор, пока поджимной ролик 37 не упрется в кромку полосы материала 9 (см. фиг.2).

При повороте сборочного барабана (на чертежах не показан) полоса материала 9 перемещается в направлении стрелки (см.фиг.1), при этом она центрируется направляющими роликами 4 и расправляется прижимными роликами 28. При прохождении участка полосы материала 9 с минимальной шириной направляющие ролики 4 центрируют материал 9, слегка опираясь на его кромки посредством тягового элемента 19.

При увеличении ширины полосы 9 ее кромки, воздействуя на направляющие ролики 4, раздвигают их, при этом тяговой элемент несколько поднимается.

При уменьшении ширины полосы 9 ряды направляющих роликов 4 под воздействием тягового элемента 19 поворачиваются вслед за сужающимся материалом, постоянно поджимаясь к его кромкам, при этом тяговой элемент 19 несколько опускается.

Поскольку оси 3 направляющих роликов 4 связаны шарнирно с двуплечим рычагом 13, то в случае наличия на кромке локальной непрямолинейности направляющий ролик, взаимодействующий с дефектным местом кромки, отклоняется, не нарушая центрированного перемещения полосы материала 9, так как такое перемещение обусловливается не одним направляющим роликом, а двумя рядами направляющих роликов 4.

Кромка полосы 9 взаимодействует с поджимным роликом 37 и вращает его, при этом поджим ролика 37 к кромке осуществляется с минимальным усилием, регулируемым набором грузов в противовесе 53.

По мере сужения конца полосы центрирующее действие направляющих роликов 4 прекращается, а центрирование косозакроенного конца полосы материала 9 осуществляется поджимным роликом 37, который перемещается в направлении, поперечном перемещению полосы материала 9, и прижимается к косозакроенной кромке с постоянным усилием под воздействием противовеса 53, в то же время поджимая прямолинейную кромку полосы к ряду направляющих роликов 4. Косозакроенный конец полосы центрируется таким образом до упора поджимного ролика 37 в упорный ролик 7 (см.фиг.2).

Канавка 38 на поджимном ролике 37 препятствует соскальзыванию кромки материала с поджимного ролика и предотвращает его деформирование.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ПОЛОСОВОГО МАТЕРИАЛА | 1982 |

|

SU1086641A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ПОЛОСОВОГО МАТЕРИАЛА | 1992 |

|

RU2008245C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ЛЕСОМАТЕРИАЛОВ | 1995 |

|

RU2092305C1 |

| УСТРОЙСТВО ДЛЯ НАЛОЖЕНИЯ СЛОЕВ КОРДА НА СБОРОЧНЫЙ БАРАБАН | 1983 |

|

SU1111348A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИН И СБОРКИ СЕКЦИЙ РЕБРИСТЫХ РАДИАТОРОВ | 1997 |

|

RU2124976C1 |

| Устройство для закатки обрезиненного корда | 1983 |

|

SU1100126A1 |

| Устройство для наложения заготовок боковин на сборочный барабан | 1986 |

|

SU1369916A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ЛЕНТОЧНОГО МАТЕРИАЛА | 1992 |

|

RU2009095C1 |

| Устройство для центрирования движущегося полосового материала | 1983 |

|

SU1164178A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ПОЛОСОВОГО МАТЕРИАЛА НА СБОРОЧНЫЙ БАРАБАН | 1983 |

|

SU1112689A2 |

УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ПОЛОСОВОГО МАТЕРИАЛА по авт. св. N 1086641, отличающееся тем, что, с целью устранения смещения полосы при уменьшении ее ширины и устранения замина кромок полосы материала, оси направляющих роликов шарнирно смонтированы на двуплечих рычагах с возможностью поворота их в плоскости, перпендикулярной плоскости перемещения материала, и связаны попарно посредством гибкой связи с тяговым элементом.

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ПОЛОСОВОГО МАТЕРИАЛА | 1982 |

|

SU1086641A1 |

| Солесос | 1922 |

|

SU29A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1994-07-15—Публикация

1984-04-25—Подача