00

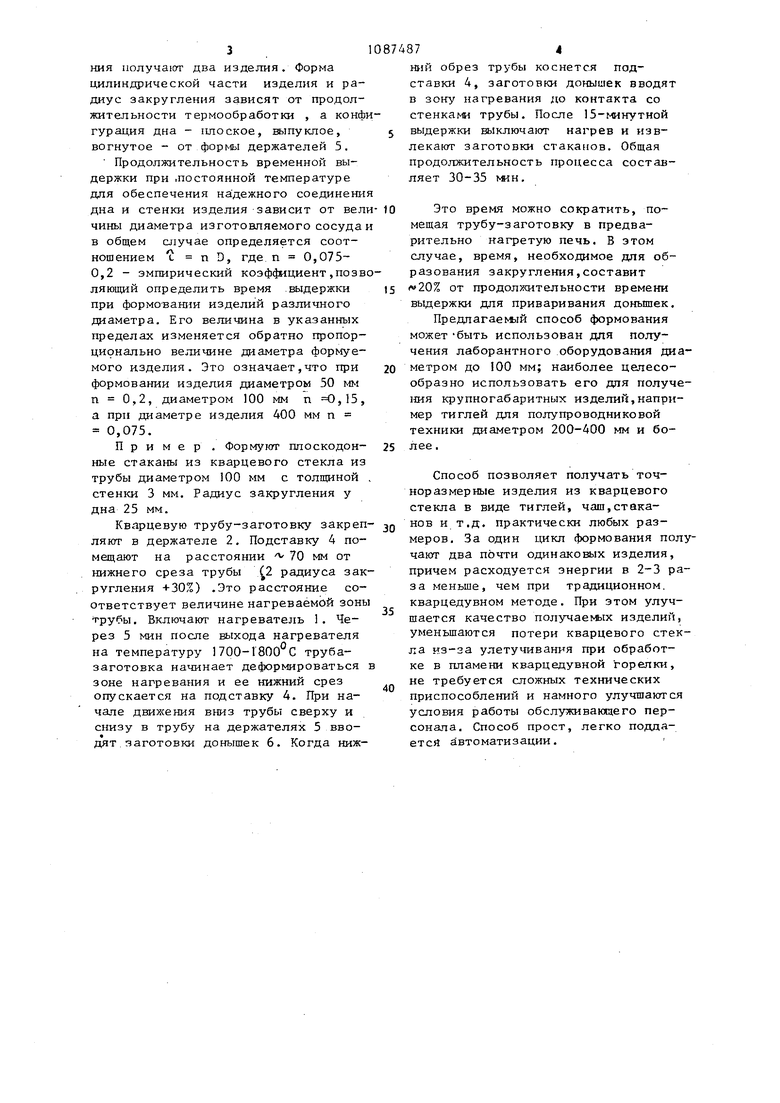

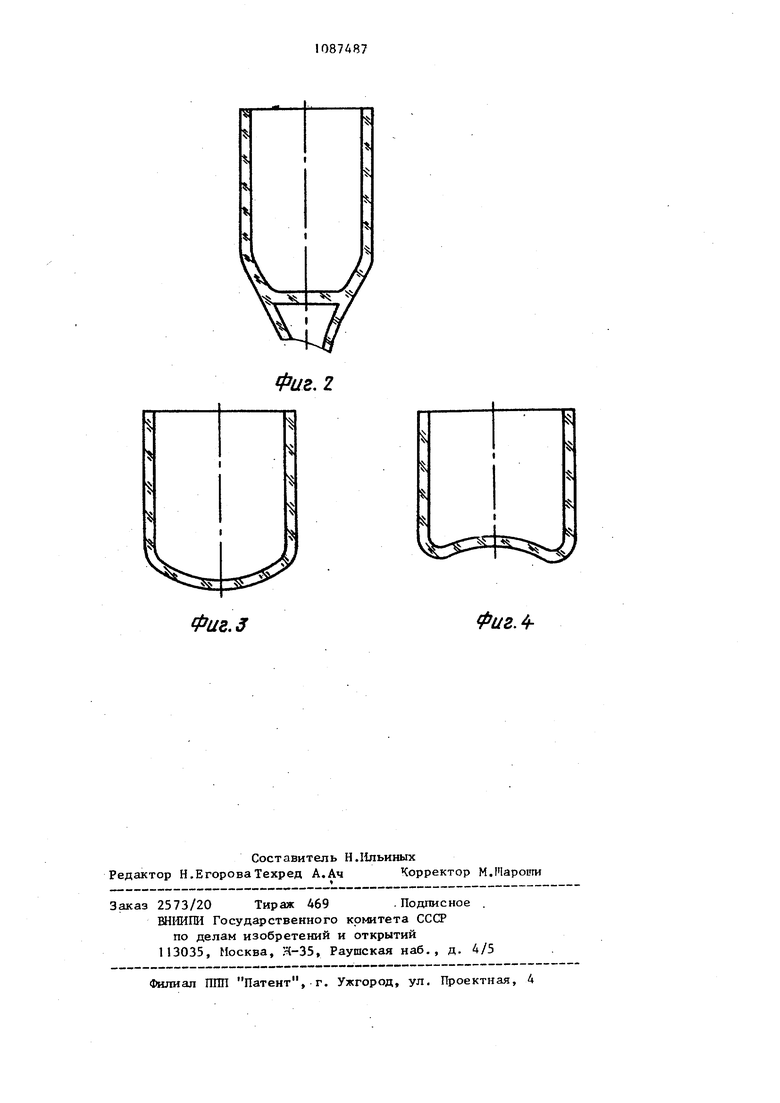

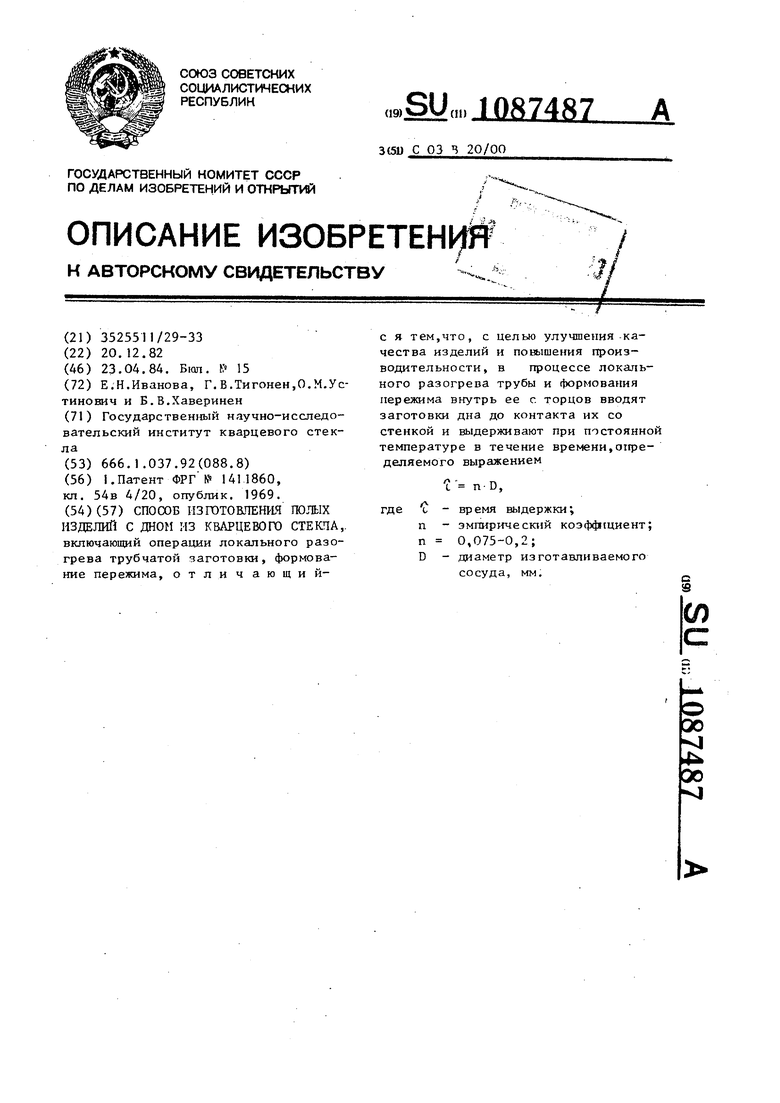

эо Изобретеш1е относится к получению изделий из прозрачного или матового кварцевого стекла, предназн ченных для химической и полупроводШ1КОВОЙ техники. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления изделий из кварцевого стекла путем формования закругления и приварки дна с одновременным нагревом участка трубы.По этому способу исходная труба-заготовка из кварцевого стекла разогр вается кварцедувными горелками до образования перетяжки, после чего разрезается. Края отверстия мехакичес1ш обрабатывают и с помощью кв цедувных горелок вваривают дно,плоское или вогнутое ij . Основной недостаток этого способа 7- больщой расход энергии при формировании перетяжки и ввариваHJiH дна, так как при получении толстостенных изделий большого диаметра процесс становится невыгодным (неэкономным).Кроме того,при обработке 1ориэонтапьно расположенной трубы-заготовки трудно обеспечить |равномерность радиуса перетяжки.Дл этого необходимо вводить вращение трубы-заготовки,что требует специальных сложных приспособлений.Наконец, при изготовлении крупногабарит ных изделий большой удельный расход энергии и соответствующее ему тепло выделение резко ухудшают условия работы кварцедувов. Целью изобретения является улучшение качества изделий и повышение производительности. Поставленная цель достигается тем, что по способу изготовления полых изделий с дном из кварцевого стекла, включающему операции локал ного разогрева трубчатой заготовки, формование пережима,в процессе локального разогрева трубы и фор мования пережима внутрь ее с торцов вводят заготовки дна до контакта их со стенкой и выдерживают при постоянной температуре в течение времени, определяемого выражениемI, п D , - время выдержки; п - эмпирический коэффициент 72 п 0,075-0,2 D - диаметр нги-отавливаемого сосуда, мм. На (|иг. 1 показана установка изготовления изделий из кварцевого стекла, общий вид; на фиг.2 - полуфабрикат изделия после разрезания трубы; на фиг.З и 4 - образцы получаемых изделий. Устгшовка для осуществления способа содержит нагреватель 1, держатель 2 для закрепления сверху трубы-заготовки 3, подставку 4,на которую в процессе работы опирается труба-заготовка и держатели 5, на которых в трубу вводят заготовки дна 6. Формование изделия заключается в следующем. Кварцевую трубу-заготовку 3 закрепляют в держателе 2 и помещают внутрь нагревателя 1, контролируя вертикальность ее положения и соосность с нагревателем. Подставку 4 устанавливают снизу, отведя ее от нижнего среза трубы на расстояние, равное двойному радиусу закругления цилиндрической части будущего изделия плюс 30% на формирование связующей перемычки. Включив питание нагревателя,разогревают установку и находящуюся в ней трубу из кварцевого стекла. При этом середина трубы разогревается в нагревателе, а ее концы остаются холодными. Когда стекло в зоне разогреется до пластичного состояния,труба начинает удлиняться под действием веса ее нижнего конца. При этом под действием сил поверхностного натяжения диаметр трубы уменьшается с образованием геометрически.правильного равномерного закругления. После того,как нижний срез трубы опустится на подставку 4, внутрь трубы на держателях 5 вводят заготовки дна 6 до контакта со стенкой трубы 3. Пластинчатая стекломасса под влиянием сил поверхностного натяжения обжимает дно по окружности. После непродолжительной временной выдержки дпя обеспечения надежного соединения дна и стенки изделия установку вырслючают. Охлажденную трубу нарезают по перемычке фиг. 2 и после механической обработки получают готовые изделия (фиг.З и 4). За один цикл нагрева3ния получают два изделия. Форма цилиндрической части изделия и радиус закругления зависят от продолжительности термообработки , а конф гурация дна - плоское, выпуклое, вогнутое - от форьы держателей 5. Продолжительность временной выдержки при .постоянной температуре для обеспечения надежного соединени дна и стенки изделия зависит от вел чины диаметра изготовляемого сосуда в общем случае определяется соотношением L п D, где п 0,075 0,2 - эмпирический коэффициент,позв ляющий определить время .выдержки при формо-ваш1и изделий различного диаметра. Его величина в указанных пределах изменяется обратно пропорционально величине диаметра формуемого изделия. Это означает,что при формовании изделия диаметром 50 мм п 0,2, диаметром 100 мм п 0,15, а при диаметре изделия 400 мм п 0,075. Пример . Формуют плоскодонные стаканы из кварцевого стекла из трубы диаметром 100 мм с толщиной стенки 3 мм. Радиус закругления у дна 25 мм. Кварцевую трубу-заготовку закреп лямт в держателе 2. Подставку 4 помещают на расстоянии v 70 мм от нижнего среза трубы 2 радиуса зак ругления +30%) .Это расстояние соответствует величине нагреваемой зоны трубы. Включают нагреватель 1. Через 5 мин после выхода нагревателя на температуру 1700-1800 С трубазаготовка начинает деформироваться зоне нагревания и ее нижний срез опускается на подставку 4. При начале движения вниз трубы сверху и снизу в трубу на держателях 5 вводят заготовки донышек 6. Когда ниж874НИИ обрез трубы коснется подставки 4, заготовки донышек вводят в зону нагревания до контакта со стенками трубы. После 15-минутной выдержки выключают нагрев и извлекают заготовки стаканов. Общая продолжительность процесса составляет 30-35 N«H. Это время можно сократить, помещая трубу-заготовку в предварительно нагретую печь. В этом случае, время, необходимое для образования закругления,составит |«20% от продолжительности времени выдержки дпя приваривания докьшек. Предпагае 4.1Й способ формования может-быть использован для получения лаборантного оборудования диаметром до 100 мм; наиболее целесообразно использовать его для получения крупногабаритных изделий,например тиглей для полупроводниковой техники диаметром 200-400 мм и более . Способ позволяет получать точноразмерные изделия из кварцевого стекла в виде тиглей, чаш,стаканов и т.д. практически любых размеров. За один цикл формования получают два почти одинакои х изделия, причем расходуется энергии в 2-3 раза меньше, чем при традиционном, кварцедувном методе. При этом улучшается качество получаекых изделий, уменьшаются потери кварцевого стекла из-за улетучивания при обработке в пламени кварцедувной горелки, не требуется сложных технических приспособлений и намного улучшаются условия работы обслуживающего персонала. Способ прост, легко поддается автоматизации.

Фиг.1

Фиг, г

%

Фиг.д

ФигЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из твердого электролита | 1977 |

|

SU711008A1 |

| Устройство для изготовления кварцевых труб | 1980 |

|

SU945095A1 |

| Способ изготовления изделий из стекла и устройство для их изготовления | 1988 |

|

SU1622293A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ТУГОПЛАВКОГО СТЕКЛА | 1996 |

|

RU2117642C1 |

| Устройство для вытягивания труб большого диаметра из расплавов кварцевого или высококремнеземистого стекла | 1983 |

|

SU1105479A1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ МЕТОДОМ ОСЕВОГО ТЕПЛОВОГО ПОТОКА ВБЛИЗИ ФРОНТА КРИСТАЛЛИЗАЦИИ (ОТФ-МЕТОДОМ) ПРИ ИЗБЫТОЧНОМ ДАВЛЕНИИ ГАЗА В РОСТОВОЙ КАМЕРЕ | 2007 |

|

RU2357022C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ-СЦИНТИЛЛЯТОРОВ НА ОСНОВЕ ИОДИДА НАТРИЯ ИЛИ ЦЕЗИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2338815C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2005 |

|

RU2286968C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2005 |

|

RU2301212C1 |

| Способ получения профильных изделий из кварцевого стекла | 1989 |

|

SU1699966A1 |

СПОСОБ ИЗГОТОВЛЕтЬЧ ПОЛЫХ ИЗДЕЛИЙ С ДНОМ ИЗ КВАРЦЕВОГО СТЕКЛА,, включающий операции локального разогрева трубчатой заготовки, формование пережима, отличающийс я тем,что, с целью улучшения-качества изделий и повышения производительности, в процессе локального разогрева трубы и формования пережима внутрь ее г. торцов вводят заготовки дна до контакта их со стенкой и выдерживают при постоянной температуре в течение времени,определяемого выражением 1 n-D, С -время выдержки; -эмпирический коэффициент; п п D 0,075-0,2; -диаметр изготавливаемого сосуда, мм. (Л С

| |,Патент ФРГ№ 1411860, кл | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

Авторы

Даты

1984-04-23—Публикация

1982-12-20—Подача