Изобретение относится к промышленности строительства и стройматериалов, к стекольному производству и может быть использовано в медицинском, химическом приборостроении.

Целью изобретения является упрощение процесса и увеличение производительности.

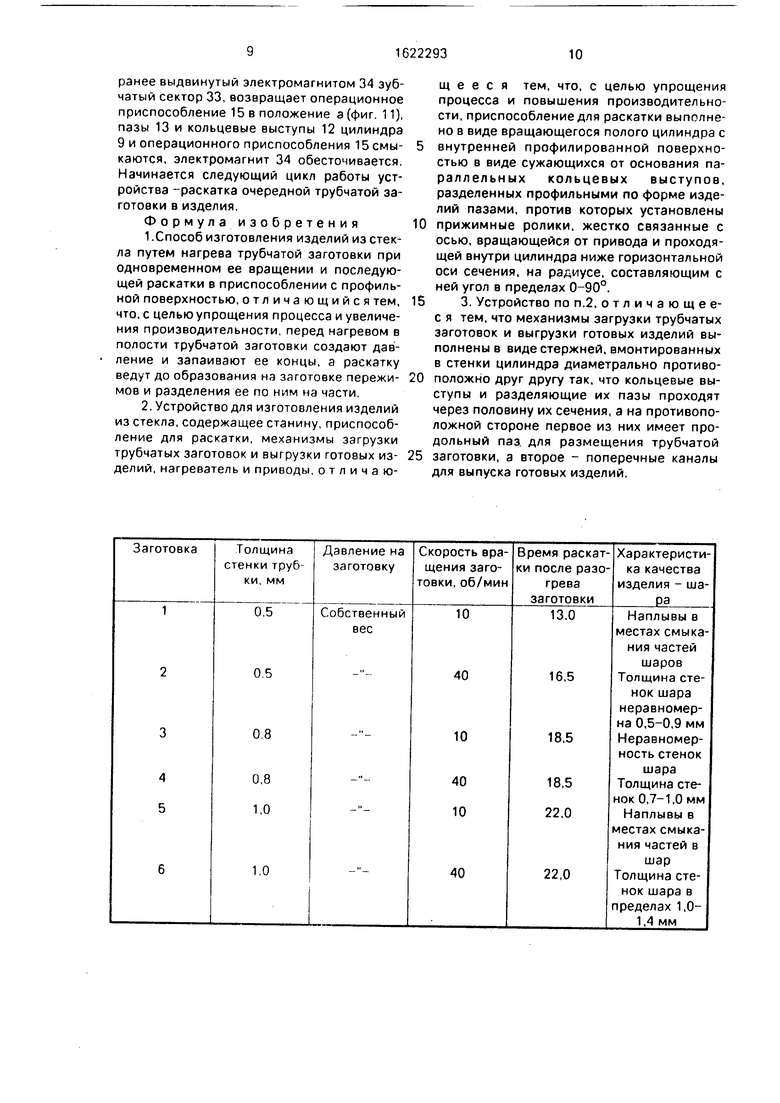

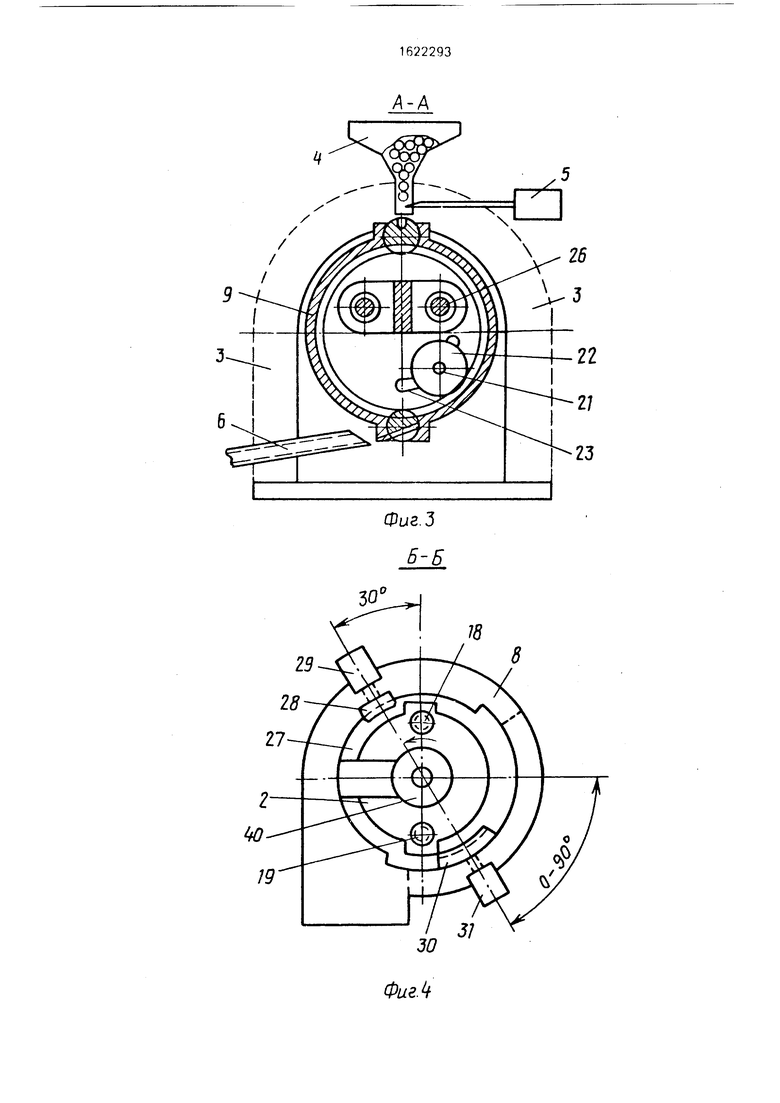

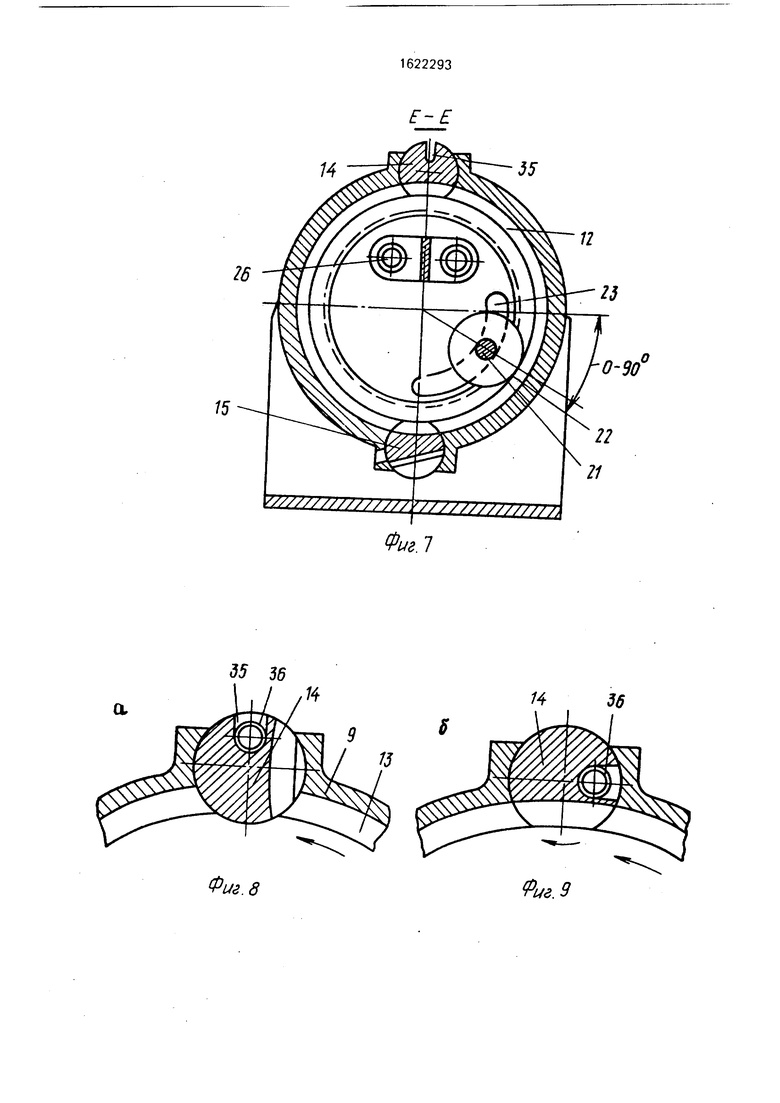

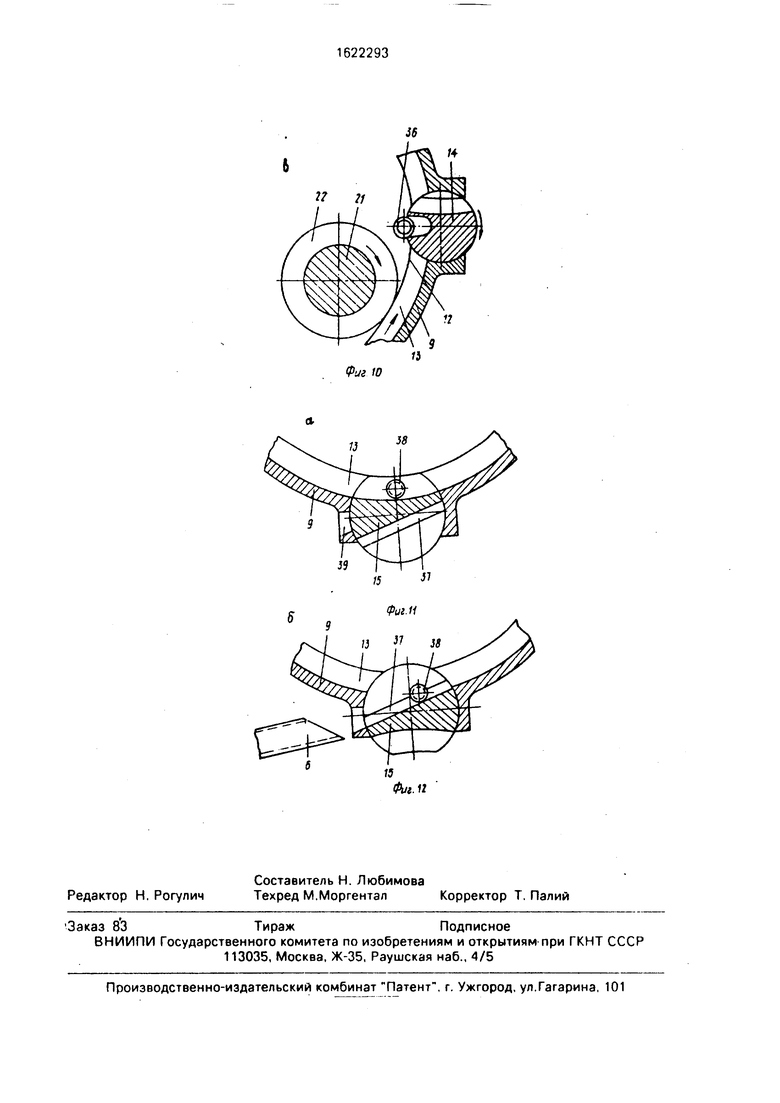

На фиг.1 показана профилированная поверхность приспособления для реализации способа, сечение; на фиг.2 - устройство, общий вид; на фиг.З - разрез А-А на фиг.2; на фиг.4 - разрез Б-Б на фиг.2; на фиг.5 - разрез В-В на фиг.2; на фиг.6 - механизм

формования по его оси вращения, сечение; на фиг.7 - сечение Е-Е на фиг.6; на фиг.8 - работа операционного устройства механизма загрузки трубчатых заготовок, этап а ; на фиг.9 - работа механизма загрузки этап б;на фиг. 10 - то же, этап в-на фиг. 11 - работа операционного устройства механизма выгрузки изделий, этап а|на фиг.12 - работа механизма выгрузки, этап б.

Способ осуществляют следующим образом.

Для изготовления изделий, например полых шаров, берут стеклянную трубку, наружный диаметр которой равен наружному

о

K

к: N: чз со

диаметру шара толщиной стенки, соответствующей толщине корпуса изделия, Ориентировочная длина трубчатой заготовки определяется по формуле

. лdcp ... N ;

dcp - а , где dcp - средний диаметр корпуса шара;

с1н - наружный диаметр шара;

а - толщина стенки корпуса шара;

N - количество изделий, изготовленных из одной трубчатой заготовки.

Расчетная длина трубчатой заготовки уточняется экспериментально при обработке технологического процесса. Затем в полости трубчатой заготовки повышают давление газа и запаивают ее концы, формуя их по радиусу трубки. Подготовленную таким образом трубчатую заготовку размещают в приспособлении на кольцевых выступах. Повышают температуру в приспособлении, доводя трубчатую заготовку до размягчения стекла, одновременно приспособление приводят в движение, при котором трубчатая заготовка вращается, перекатываясь на кольцевых выступах. Образование из заготовки шаров происходит в четыре фазы (фиг.1).

В первой фазе происходит разогрев приспособления и заготовки до размягчения стекла.

В течение второй фазы по мере вращения заготовки на кольцевых выступах приспособления в местах ее соприкосновения с ними на ней образуются постепенно увеличивающиеся кольцевые пережимы.

За время третьей фазы пережимы более углубляются к оси заготовки, концы разделяющих частей обкатываются на скосах выступов и скругляются. Затем в местах пережимов происходит разделение.всей заготовки на части, каждая из которых продолжает обкатываться в своем пазе.

В течение четвертой фазы разделяющиеся части, обкатываясь в пазах, приобретают их форму - шара.

Качество изделий, изготавливаемых предлагаемым способом, зависит как от температурного режима, так и от режима раскатки заготовки в приспособлении.

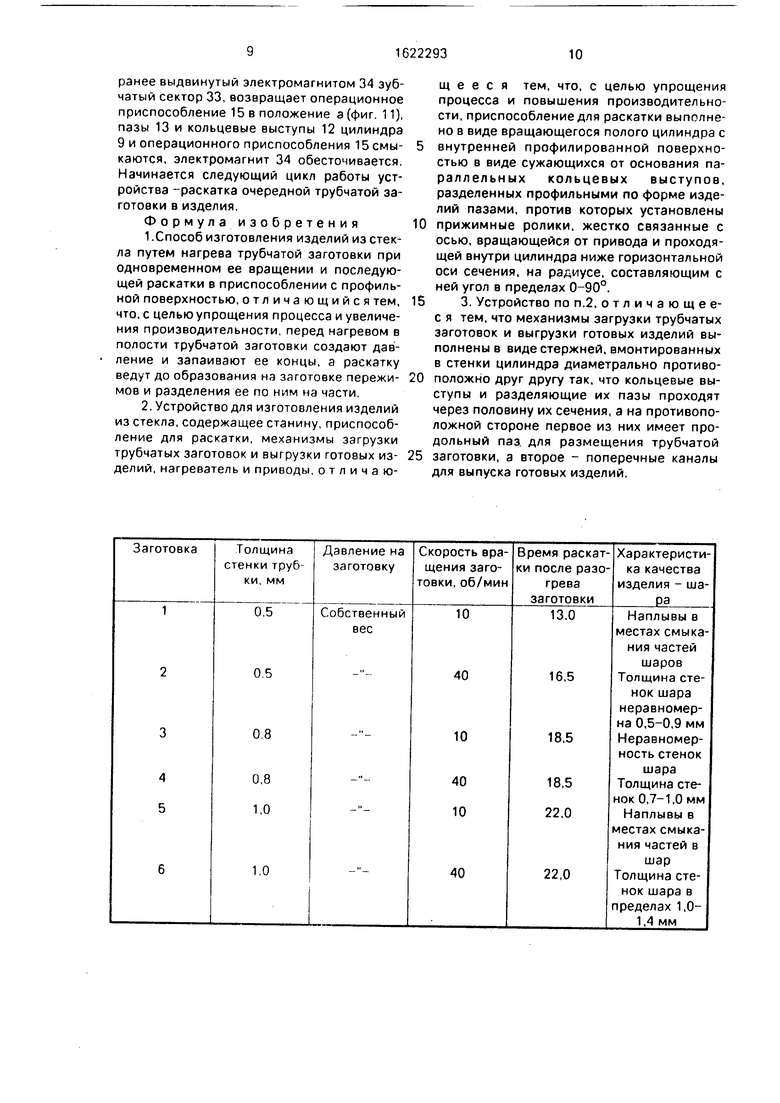

Результаты экспериментов приведены в таблице. Использованы трубчатые заготовки из одной марки стекла.

Из таблицы видно, что в зависимости от размеров трубчатой заготовки требуется подобрать соответствующие обороты вращения заготовки и время раскатки.

Приложение внешнего давления на раскатываемую заготовку сокращает время

раскатки, при этом оно должно быть равномерным по всей длине заготовки.

Устройство для реализации способа содержит станину 1, механизм 2 формования изделий с теплоизоляцией 3, бункер 4 для трубчатых заготовок с отсекателем 5, лоток 6 для выгрузки готовых изделий и стойки 7 и 8 для крепления элементов управления операционными устройствами меха0 низмов загрузки и выгрузки.

Механизм 2 формования представляет собой полый цилиндр 9 с осью 10. связанной с электроприводом 11 для ее вращения. Поверхность полости цилиндра 9 профилиро5 вана и имеет параллельные между собой кольцевые выступы 12, разделенные пазами 13. Профиль сечения кольцевых выступов 12 имеет сужающуюся от основания к центру цилиндра 9 форму, а разделяющие их пазы

0 13 - форму, соответствующую половине осевого сечения изделия. В стенках цилиндра 9 диаметрально противоположно размещены с возможностью поворота на осях операционные приспособления загрузки 14 трубча5 тых заготовок и выгрузки 15 готовых изделий, выполненные в виде стержней. В местах их расположения стенка цилиндра утолщена. Для поворота операционные приспособления снабжены осями 16 и 17, на

0 концы которых насажены зубчатые колеса 18 и 19 для связи с их механизмами управления, расположенными на стойках 7 и 8. Противоположная от оси 10 сторона цилиндра 9 открыта и входит своим кольцевым

5 выступом в круглое углубление стойки 20 с возможностью вращения в ней. На оси 21 укреплены прижимные ролики 22, установленные напротив каждого паза 13 цилиндра 9. Ось 21 пропущена через сквозной паз 23,

0 выполненный в стойке 20 в форме четверти кольца, и связана с электроприводом 24 ее вращения, укрепленным на диске 25. Последний при его закреплении на стойке 20 может быть повернут так, что ось 21 займет

5 любое положение в пазе 23 в пределах 0- 90° на радиусе по отношению к горизонтальной оси цилиндра 9. На стойке 20 в полости цилиндра 9 на держателе установлены нагреватели 26 в виде галогенных

0 ламп инфракрасного излучения.

Стойка 8 имеет фигурный вырез 27, по контуру которого расположены элементы механизма управления операционным приспособлением загрузки трубчатых загото5 вок в полость механизма 2 формования изделий. На радиусе фигурного выреза 27, расположенном под углом 30° по отношению к вертикальной оси, установлен зубчатый сектор 28, механически связанный с якорем электромагнита 29. Напротив зубчатого сектора 28 и электромагнита 29 в фигурном вырезе 27 укреплен зубчатый сектор 30, механически связанный с якорем электромагнита 31. Якорь электромагнита 31 для соединения с зубчатым сектором 30 пропу- щен через паз 32, выполненный с торца стойки 8 так, что электромагнит 30 вместе с зубчатым сектором 30 могут перемещаться и закрепляться в пределах угла 0-90° относительно горизонтальной оси стойки 8. Зуб- чатые секторы 28 и 30 под действием связанных с ними якорей электромагнитов 29 и 31 перемещаются в направлении центра фигурного выступа 27, совпадающего с центром оси 10 цилиндра 9. Зубчатое коле- со 18 и зубчатые секторы 28 и 30 размещены в одной плоскости.

На стойке 7 располагают элементы механизма управления операционным приспособлением выгрузки готовых изделий: зубчатый сектор 33, связанный с якорем электромагнита 34. Они расположены на радиусе 45° по отношению к вертикальной оси стойки 7. Зубчатый сектор 33 под действием якоря электромагнита 34 перемещается в направлении центра оси 10. Зубчатое колесо 19 и зубчатый сектор 33 расположены в одной плоскости. Операционное приспособление 14 механизма загрузки снабжено продольным пазом 35 для размещения трубчатой заготовки 36. Операционное приспособление 15 механизма выгрузки готовых изделий имеет каналы 37. совпадающие с осями пазов 13 цилиндра 9 для выпуска готовых изделий 38. В утолщении стенки цилиндра 9 у операционного приспособления 15 выгрузки имеется продольный сквозной паз 39 для прохода готовых изделий. Для синхронизации положения цилиндра 9 при его вращении и работы механизмов уп- равления операционными приспособлениями загрузки и выгрузки, на стойке 8 укреплен датчик 40, якорь которого жестко закреплен на оси 10 цилиндра 9. Кроме указанного, устройство снабжено датчиком температуры, в полости цилиндра 9, системой ее регулирования, а тлкже системой управления с программатором (не показаны).

Пример. Для изготовления, например, полых шаров диаметром 12 мм и толщиной корпуса 0,8 мм берут стеклянную трубку диаметром 12 мм и толщиной стенки 0,8 мм. Определяют длину трубчатой заготовки при приведенной формуле. При изготовлении из заготовки одновременно 10 шаров ее длина будет:

dcp dH - а 11,2 мм;

t :

N 176мм.

Повышают давление в полости трубчатой заготовки, например, до 1,1 атм и запаивают ее концы, формируя их по радиусу трубки. Размещают мерную заготовку на профильную поверхность, выполненную, например, в полости цилиндра и имеющую 11 кольцевых выступов, разделенных 10 пазами в форме радиуса изготавливаемого шара. Расстояние между вершинами кольцевых выступов должно составлять 1/10 ч. длины трубчатой заготовки, т.е. 17,6мм. Обеспечивает стабильность положения заготовки вдоль ее оси.

Разогревают корпус приспособления любым способом, например газовой горелкой, и приводят его во вращательное движение. При использовании для изготовления шаров трубки из стекла, например марки ХС-3, доводят температуру корпуса приспособления и заготовки до 610°С. при которой она размягчается, одновременно доводят обороты приспособления до таких, при которых трубчатая заготовка на кольцевых выступах вращается со скоростью 40 об./мин, и продолжают вращение втечение 18-19мин, после чего температуру внутри приспособления постепенно снижают до 100-150°С и вынимают из пазов готовые шары диаметром 12 мм.

Способ позволяет изготавливать одновременно группу различных изделий, имеющих форму тел вращения из стеклянных трубок или полного стеклянного дрота.

Устройство работает следующим образом.

При подготовке устройства к работе на задатчике температуры нагрева полости цилиндра 9 устанавливается ее величина. В программатор системы управления устройством вводится время цикла изготовления группы изделий и трубчатых заготовок. В бункер 4 загружают трубчатые заготовки 36, а одну из них закладывают в паз 35.

Включают электроприводы 11 и 24 и одновременно подают напряжение на электромагнит 29, якорем которого зубчатый сектор 28 выдвигается в направлении центра фигурного выреза 27. Зубчатое колесо 18 с началом вращения механизма 2 формования вместе с ним начинают совершать круговое движение в фигурном вырезе 27 и, достигнув выдвинутого зубчатого сектора 28, входит с ним в зацепление и, пройдя его, будет повернуто на 90° по часовой стрелке. Электромагнит 29 обесточивается. Паз 35 операционного приспособления 14 загрузки заготовок вследствие этого перейдет из

положения а (фиг.8) в положение б (фиг.9), заготовка запирается в корпусе цилиндра 9. Включают лампы 26 нагрева. После достижения рабочей температуры в полости цилиндра 9 включают программатор. Синхронизация работы программатора и вращающегося механизма 2 формования осуществляется за счет датчика 40 его положения. По сигналу программатора срабатывает электромагнит 31 и его якорем зубчатый сектор 30 выдвигается к центру фигурного выреза 27. Зубчатое колесо 18, совершая круговые движения в фигурном вырезе 27, достигнув выдвинутого зубчатого сектора 30, входит с ним в зацепление и поворачивается на угол 270° Вместе с зубчатым колесом 18 разворачивается в операционное приспособление 14, его паз 35 из положения б (фиг.9) переходит в положение в (фиг. 10) по часовой стрелке, по достижении пазом положения 160-180° на ходу из него выкатывается находящаяся в нем трубчатая заготовка 36 и, устанавливаясь между прижимными роликами 22 и кольцевыми выступами 12, она вращается за счет их встречного движения, обкатываясь вершинами кольцевых выступов 12 и прижимными роликами 22. При наладке устройства положе- ние оси 21 прижимных роликов 22 выбирается в зависимости от требуемого давления, прикладываемого к раскатываемой трубчатой заготовке. В соответствии с выбранным положением оси 21 устанавливают и электромагнит 31 с зубчатым сектором 30, перемещения их по пазу 32.

После того, как паз 35 операционного приспособления 14 освободится от требуемой заготовки 36 и займет положение а с помощью отсекателя 5, управляемого сигналом программатора, в него из бункера 4 подается новая заготовка. Затем программатором включается электромагнит 29 и зубчатый сектор выдвигается, входя в зацепление со встретившим его зубчатым колесом 18, и операционное приспособление 14 поворачивается на 90° и его паз 35 запирается в корпусе цилиндра 9 и, находясь в нем в течение времени обработки в цилиндре 9 предыдущей трубчатой заготовки в изделия, предварительно разогревается.

Трубчатая заготовка 36, раскатываясь в цилиндре 9, постепенно размягчается, в местах соприкосновения ее с вершинами кольцевых выступов 12 на ней образуются и постепенноувеличиваются кольцевые пере- жимы, а разделяющиеся части заготовки постепенно погружаются в пазы 13. Затем наступает момент, когда заготовки в местах пережимов разделяются на отдельные части с сомкнутыми торцами. По мере дальнейшей раскатки отделившиеся части, обкатываясь полностью, погружаются в пазы и, приобретя форму изделия, например шара, перекатываются по пазам в нижнюю часть

цилиндра. За счет раскатки их в пазах масса стекла корпуса изделия постепенно перемещается, толщина корпуса уравнивается. Прижимные ролики 22 не только создают дополнительное давление за счет расклини0 вающегося действия на заготовку между ними и кольцевыми выступами, но и препятствуют развороту разделившихся частей заготовки вдоль паза, обеспечивая надежность раскатки изделий между

5 кольцевыми выступами 12 до опускания их полностью в пазы 13.

По истечении заданного времени раскатки заготовки в изделия программатором подется сигнал на снижение температуры в

0 цилиндре 9. После снижения температуры при которой изделия затвердевают, программатором подается сигнал на включение электромагнита 34 и его якорь выдвигает зубчатый сектор 33, расположенный на

5 стойке 7, в направлении центра круглого выреза этой стойки. Зубчатое колесо 19, совершающее круговое движение в плоскости стойки 7, входит в зацепление с зубчатым сектором 33 и после его прохождения пово0 рачивается на 180°, вместе с ним разворачивается и операционное приспособление 15 механизма выгрузки готовых изделий из положения а (фиг. 11) в положение б (фиг. 12), поперечные каналы 37 устанавливаются

5 напротив каждого паза 13 цилиндра 9 и готовые изделия при подходе каналов 37 выкатываются по ним и лотку 6 из цилиндра и направляются на операцию отжига для снятия напряжений. После выпуска готовых из0 делий по программатору срабатывает электромагнит 31 и зубчатое колесо 18, достигая зубчатого сектора 30, поворачивает операционное приспособление 14 на 270°, из паза 35 очередная, предварительно на5 гретая, заготовка устанавливается между прижимными роликами 22 и кольцевыми выступами 12, а электромагнит 31 обесточивается. В освободившийся паз 35 по достижении операционным устройством 14

0 верхнего положения из бункера 4 поступает очередная заготовка. Затем срабатывает по программному устройству электромагнит 29 и зубчатое колесо 18, встречая на своем пути зубчатый сектор 28. поворачива5 ет операционное устройство еще на 90° и находящаяся в пазу 35 очередная заготовка запирается в корпусе цилиндра 9. подвергаясь предварительному нагреву. Зубчатое колесо 19, встретив на втором обороте цилиндра 9 после выпуска готовых изделий

ранее выдвинутый электромагнитом 34 зубчатый сектор 33, возвращает операционное приспособление 15 в положение а (фиг. 11), пазы 13 и кольцевые выступы 12 цилиндра 9 и операционного приспособления 15 смы- каются, электромагнит 34 обесточивается. Начинается следующий цикл работы устройства -раскатка очередной трубчатой заготовки в изделия.

Формула изобретения

1 .Способ изготовления изделий из стекла путем нагрева трубчатой заготовки при одновременном ее вращении и последующей раскатки в приспособлении с профильной поверхностью, отличающийся тем, что, с цельюупрощения процесса и увеличения производительности, перед нагревом в полости трубчатой заготовки создают давление и запаивают ее концы, а раскатку ведут до образования на заготовке пережи- MOB и разделения ее по ним на части.

2. Устройство для изготовления изделий из стекла, содержащее станину, приспособление для раскатки, механизмы загрузки трубчатых заготовок и выгрузки готовых из- делий, нагреватель и приводы, отличающееся тем, что, с целью упрощения процесса и повышения производительности, приспособление для раскатки выполнено в виде вращающегося полого цилиндра с внутренней профилированной поверхностью в виде сужающихся от основания параллельных кольцевых выступов, разделенных профильными по форме изделий пазами, против которых установлены прижимные ролики, жестко связанные с осью, вращающейся от привода и проходящей внутри цилиндра ниже горизонтальной оси сечения, на радиусе, составляющим с ней угол в пределах 0-90°.

3. Устройство по п.2. отличающее- с я тем, что механизмы загрузки трубчатых заготовок и выгрузки готовых изделий выполнены в виде стержней, вмонтированных в стенки цилиндра диаметрально противоположно друг другу так, что кольцевые выступы и разделяющие их пазы проходят через половину их сечения, а на противоположной стороне первое из них имеет продольный паз. для размещения трубчатой заготовки, а второе - поперечные каналы для выпуска готовых изделий.

со с гм

Сч1

с1C

«т

u-

со

СП

см

CN CN tC

«О

QO

ю

«У 3

е

LQ

i

j- f

to

19

18

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАСКАТКИ ПЛАСТА ТЕСТА И ФОРМОВАНИЯ ИЗ НЕГО ТЕСТОВЫХ ЗАГОТОВОК | 2008 |

|

RU2408190C2 |

| Устройство для холодной продольной раскатки цилиндрических изделий | 1978 |

|

SU911816A1 |

| Устройство для холодной продольной раскатки цилиндрических изделий | 1977 |

|

SU911815A1 |

| Станок для ротационной вытяжки | 1979 |

|

SU829262A1 |

| Способ изготовления полых изделий из стекла | 1987 |

|

SU1454788A1 |

| Устройство для изготовления изделий с пористыми структурами из стеклянных микрошариков | 1987 |

|

SU1433915A1 |

| Установка для изготовления стеклянных трубок уменьшеннего диаметра | 1983 |

|

SU1209615A1 |

| Устройство для поштучной выдачи длинномерных заготовок | 1983 |

|

SU1142376A1 |

| ПлПНТНи-ТГХШГ'Г:]!^ | 1973 |

|

SU361100A1 |

| УСТРОЙСТВО ДЛЯ ПОШТУЧНОЙ ВЫДАЧИ ЗАГОТОВОК | 1990 |

|

RU2023572C1 |

Изобретение относится к промышленности строительства и стройматериалов, в частности к стекольному производству, и может быть использовано в медицинском, химическом приборостроении. Целью изобретения является упрощение процесса и увеличение производительности. Для этого запаянная с обоих концов при повышенном давлении в ее полости трубчатая заготовка, рассчитанная по длине на изготовление из нее одновременно нескольких изделий, разогревается в полости цилиндра механизма формования до размягчения стекла за счет излучения ламп с одновременным вращением между кольцевыми выступами цилиндра и прижимными роликами, установленными на оси„вращаемой приводом. По мере разогрева и вращения на трубчатой заготовке в местах ее соприкосновения с кольцевыми, выступами постоянно образуются пережимы, которые увеличиваются, обкатываясь выступами. Увеличение пережимов приводит к смыканию сторон трубчатой заготовки в местах пережимов и разделению ее на отдельные части, которые продолжают раскатываться в кольцевых пазах, выполненных между выступами по форме изделия, и приобретают к концу процесса форму изделия. Загрузка трубчатых заготовок и выгрузка готовых изделий производится без останова механизма формования операционными приспособлениями этих механизмов. 2 с. и 1 з.п. ф-лы, 12 ил., 1 табл. (/ С

8

14 ,3 И

29 28

10

Фиг. 6

Фаг. 5

20

15

U

35 36

а

Фиг. 8

Е-Е

55

12

о-во

ФигЛ

1436

Риг 9

14

| Способ изготовления полых изделий из стекла | 1987 |

|

SU1454788A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1991-01-23—Публикация

1988-09-26—Подача