1

Изобре1ение относится к промышленности стройматериалов, в частности к производству труб из прозрачного кварцевого стекла.

Известно устройство для изготовления калиброванных кварцевых труб, содержащее индуктор, теплоизоляцию, корпус из непрозрачного кварцевого стекла, водоохлаждаемые верхнюю и нижнюю крышки, теплоизоляцию, графитовую подставку, графитовый тигель с дюзой и пуансоном и калибрую1чие устройства, при этом графитовые тигель и подставка выполняют функцию нагревателя LO

Однако такое устройство не обеспечивает необходи(-юго качества вырабатываемых труб из-за неравномерности температуры по диаметру стекломассы расплавляемого блока в период формования трубы, что не позволяет получать вырабатываемые трубы с одинаковыми параметрами по геометрии и физическим свойствам стекла. Эти параметры трубы постепенно и непрерывно изменяются при формовании в зависимости от температуры поступающей стекломассы. Неравномерность температурного поля обусловлена тем, что процесс разогрева блока кварцевого стекла осуществляется от периферии (стенки тигля) к центру, при этом перепад температуры на блоке стекла диаметром 160 мм составляет до бОГРС, а в период выработки труб этот перепад : составляет в начальной стадии 5070 С и в конце выработки - И), С увеличением диаметра блока стекла этот недостаток усиливается, в .результате чего увеличивается время разогрева, и в конечном итоге наступает предел увеличения диаметра расплавляемого блока.

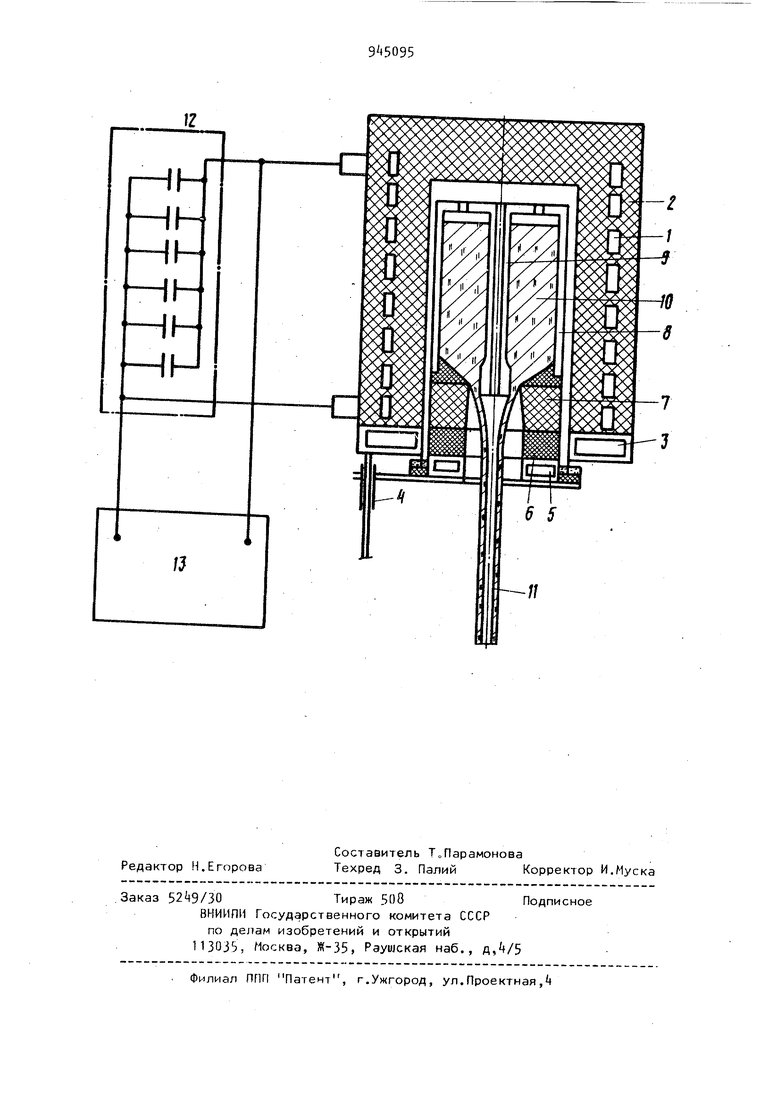

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для изготовления кварцевых труб. 3 содержащее источник пи7ания, индуктор, графитовый плавильный тигель с внутренней центральной трубкой или стержнем, при этом тигель индуктивно связан с индуктором ,.. Недостаточное качество труб, вырабатываемых известным устройством, обусловлено неравномерностью температурного поля по диаметру стекломассы расплавляемого блока в период фор -ювания трубы, в результате чего трубы в процессе цикла вы работки .меняют геометри ческие параметры и физические свойства стекла в зависимости от температуры стекло массы, поступащей в зону формовани-я.Таким образом, вырабатываемые кварцевые трубы в основной массе получаются низкого качества и только небольшой процент при их разбраковке выделяют в высшую категорию. Кроме того, ограничение диаметра (практически не более 2бО мм) расплавляемого блока обусловлено тем, ч процесс разогрева осуществляется от периферии (стенки тигля) к центру, при этом перепад температуры на бло ке диаметром 160 мм составляет до , а в период выработки труб на этом участке перепад составляет в начальной стадии 50-70 С, и в конце выработки 10-30 С, С увеличением ди метра блока стекла этот недостаток усиливается, в результате .чего увеличивается время разогрева, а в конечном итоге наступает предел увеличения диаметра расплавляемого блока. Цель изобретения - повышение качества вырабатываемых труб и повышение КПД установки. Поставленная цель достигается тем, что в устройстве для изготовления кварцевых труб| .содержащем ис точник питания, индуктор, графитовый плавильный тигель с внутренней центральной трубкой или стержнем, при этом тигель индуктивно связан с индуктором, соотношение диаметра тигля к диаметру его центральной трубки составляет 3-7, а плавильный тигель выполнен с толщиной стенки, определяемой ло формуле Г к-5оз-/я71 где К - коэффициент глубины проникн вения тока в материал тигля составляет 0,2 - 0,6; удельное электрическое сопротивление материала тигля графита, мкОм-м; номинальная частота тока источника питания (t,О 2,t кГц), С целью регулирования тепловой мощности в тигле и его центральной трубке, источник питания выполнен с регулированием частоты тока минус 20% от номинальной. Значение Д 503Ур/- представляет собой глубину проникновения тока в материал нагревателя. При таком отношении диаметров тигля и его центральной трубки, толщине стенки тигля от 0,2 до 0,6 глубины проникновения тока в материал тигля и номинальной частоте тока источника питания ,0 - 2,k кГц стенка тигля является частично прозрачной для электромагнитного поля и электрическая энергия поглощается как самим тиглем, так и центральной его трубкой, расположенной в центре блока стекла, при этом разогрев стекла идет как с периферии блока (от стенки тигля, так и от центральной его трубки. Возможность регулирования частотытока источника питания минус 20о от номинальной позволяет регулировать соотношение энергии, выделяемой в тигле и его трубке. В результате выполнения тигля с толщиной стенки от 0,2 до 0,6 глубины проникновения тока Б материал тигля, как показали расчеты и экспериментальная проверка, электрический КПД индуктора повышается с 0,82 до 0,91. На чертеже схематично изображено предлагаемое устройство. Индуктор I с теплоизоляцией 2 установлен на водоохлаждаемом основании 3, на каретке 4 механизма смонтировано охлаждаемое кольцо 5, на котором установлено теплоизоляционное кольцо 6, графитовая подставка 7 и плавильный тигель 8 струбкой 9. В плавильном тигле 8 разме- ; щается загрузка - блок кварцевого стекла 10, из которого вырабатывается труба 11. Индуктор 1 подключен к конденсаторной -батарее 12 и источнику 13 питания. Работа устройства заключается в следующем. Графитовый тигель 8 с кварцевым , блоком 10, трубкой.9 через теплоизо-1 ляцию 6 и графитовую подставку 7 устанавливаот на водоохламдаемое кольцо 5, смонтированное на подвижной каретке у механизма загрузки. При этом выработочный люк водоохлаж даемого кольца 5 закрывают теплоизоляционной пробкой. В таком виде кварцевый блок вместе с тиглем загружают в печь. Включают нагрев, разогревают и расплавляют блок квар цевого стекла. 1ри этом токами высокой частоты разогреваются тигел 8 (цилиндрическая часть и торец), трубка тигля 9 и графитовая подстав ка 7. По предлагаемому устройству с использованием указанных функциональных связей построили макет. При этом отношение диаметра тигля к его центральной трубке составляло 5, частота тока кГц, диаметр плавильного тигля 200 мм, диаметр труб ки тигля 40 мм, толщина стенки тигля 10 мм, что дает О,А глубины проникновения тока в тигель. В централ ной трубке тигля выделялась теплова энергия (0,3 кВт), КПД индуктора со тавил 0,915. Регулирование частоты, тока минус 20% позволило регулирова соотношение выделяемых в стенки тигля и в его центральной трубке мощностей до 18,5 (при уменьшении частоты мощность в трубке увеличивалась). Устройство испытали, резуль таты испытаний положительны. Устрой ство позволило создать в плавильной зоне расплав с равномерным температурным полем по диаметру. Далее расплавленную стекломассу через кольцевое отверстие в нижней части тигля вырабатывали в виде трубы за. данных размеров. В связи с тем, что в зону формования (кольцевое отверс тие и участок несколько ниже его) стекломасса из емкости тигля поступает с одинаковой температурой, то и геометрические размеры трубы (диа метр, толщина стенки при всех прочих равных условиях, а также свойства стекла образуемой трубы ос таются неизменными по длине всей трубы, выработанной из данного блок 56 Эффект изобретения состоит в том, что оно позволит переработать кваревый блок в трубу в одинаковых температурных условиях и получить трубы заданного качества, что даст возможность повысить качество вырабатываемых труб и выход годной продукции на 1 кг исходного стекла в блоках, а в качестве исходной заготовки при прочих раБных условиях использовать блоки стекла больших диаметров - 2бО 300 мм. Кроме того, повышается энергетический КПД установки. Формула изобретения 1.Устройство для изготовления кварцевых труб, содержащее источник питания, индуктор, графитовый плавильный тигель с внутренней центральной трубкой или стержнем, при этом тигель индуктивно связан с индуктором, отличающееся тем, что, с целью повышения качества вырабатываемых труб и повышения КПД устройства, соотношение диаметра тигля- к диаметру его центральной трубки составляет 3-7, а плавильный тигель выполнен с толщиной стенки, определяемой по формуле p K-503Vp7F Гм, где К - коэффициент глубины проникновения тока в материал тигля, составляет 0,2 - 0,6; Р- удельное электрическое сопротивление материала тигля графита, мкОм-м; номинальная частота тока источника питания, составляет 4000 - 2400 Гц. 2.Устройство по П.1, отличающееся тем, что, с целью регулирования тепловой мощности в тигле и его центральной трубке, источник питания выполнен с регулированием частоты тока минус 20 от номинальной. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 267027, кл. С 03 В 23/04, 1968. 2.Авторское свидетельство СССР fr 668894, кл. С 03 В 23/04, 1977 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления кварцевых труб | 1979 |

|

SU881018A1 |

| Устройство для вытягивания труб большого диаметра из расплавов кварцевого или высококремнеземистого стекла | 1983 |

|

SU1105479A1 |

| Способ изготовления труб из кварцевых и высококремнеземистых стекол | 1982 |

|

SU1066944A1 |

| Тигель для выработки труб из кварцевого стекла | 1983 |

|

SU1105480A2 |

| Тигель для выработки труб и стержней из кварцевых и высококремнеземистых стекол | 1982 |

|

SU1031921A1 |

| Тигель для получения труб и стержней из высококремнеземистых и кварцевых стекол | 1982 |

|

SU1020382A1 |

| Тигель для получения труб из кварцевых и высококремнеземистых стекол | 1982 |

|

SU1066943A1 |

| Установка для получения изделий из кварцевого стекла | 1974 |

|

SU937357A1 |

| Способ вытягивания труб из расплава стекла | 1981 |

|

SU975595A1 |

| СПОСОБ ФОРМОВАНИЯ ПОЛЫХ ТЯНУТЫХ ИЗДЕЛНЙ | 1972 |

|

SU359238A1 |

Авторы

Даты

1982-07-23—Публикация

1980-06-16—Подача