о

00

4

СО

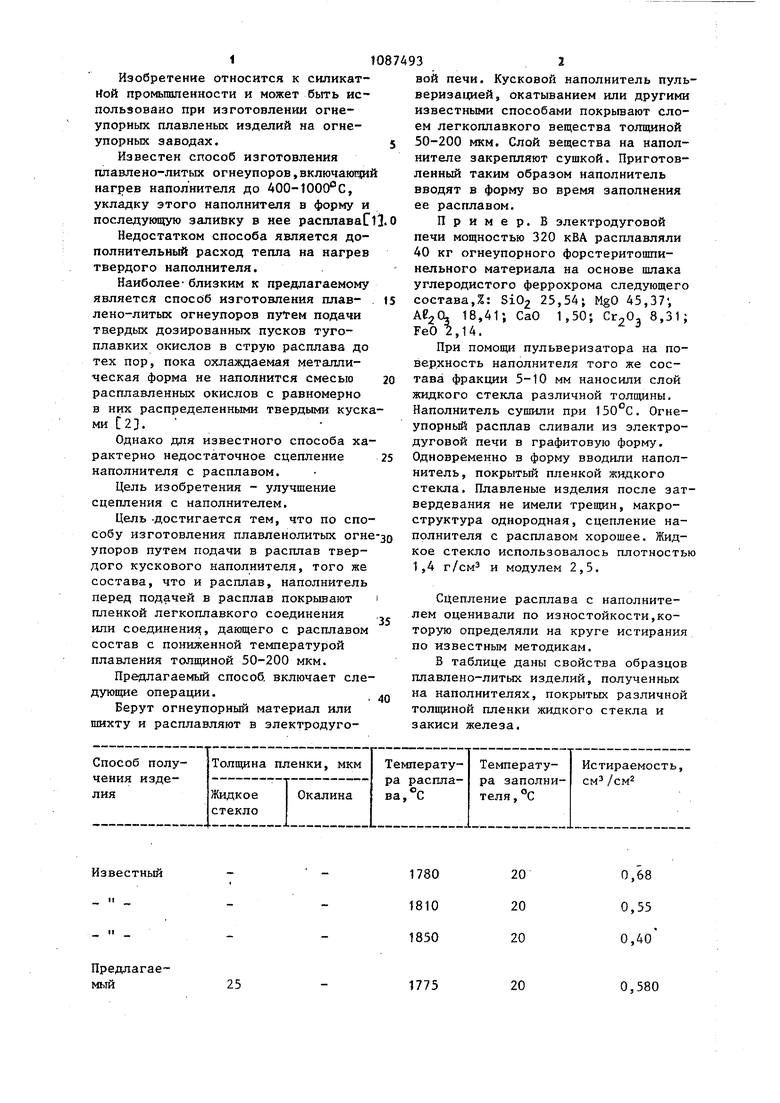

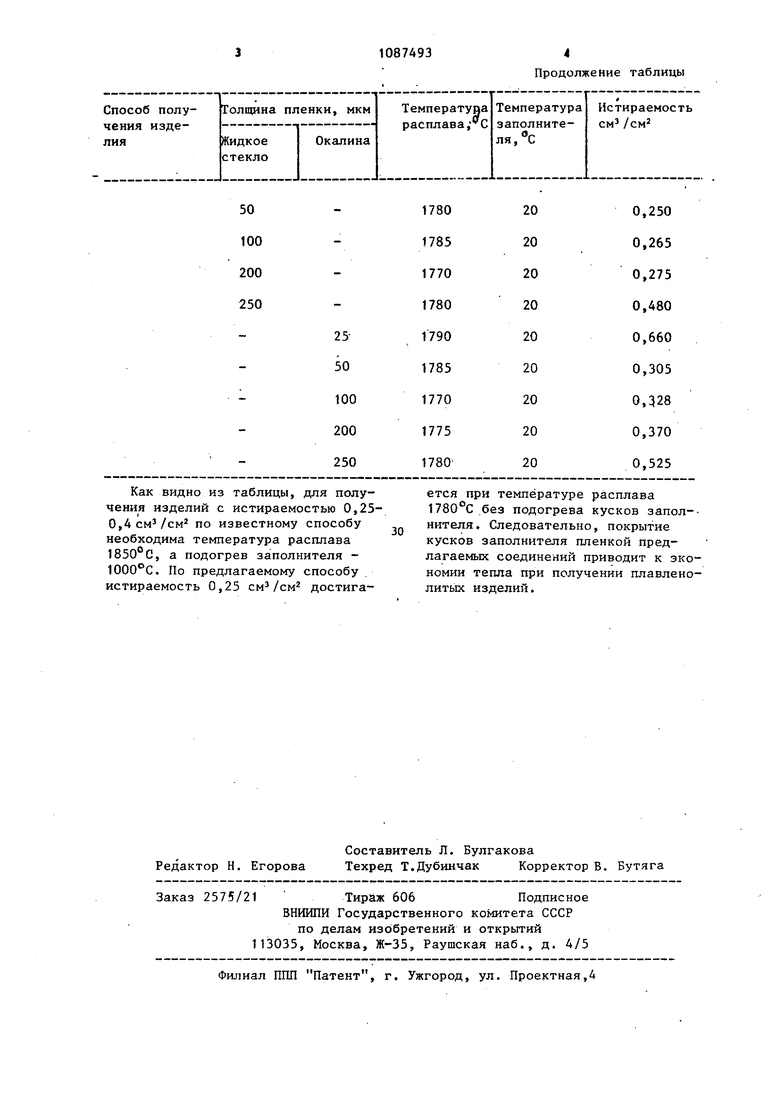

оо Изобретение относится к силикатной промьшленности и может быть использовано при изготовлении огнеупорных плавленых изделий на огнеупорных заводах. Известен способ изготовления плавлено-литых огнеупоров,включающи Harjjea наполнителя до 400-1000°С, укладку этого наполнителя в форму и последующую заливку в нее расплаваС Недостатком способа является дополнительный расход тепла на нагрев твердого наполнителя. Наиболее-близким к предлагаемому является способ изготовления плавлено-литых огнеупоров путем подачи твердых дозированных пусков тугоплавких окислов в струю расплава до тех пор, пока охлаждаемая металлическая форма не наполнится смесью расплавленных окислов с равномерно в них распределенными твердыми куск ми 2. Однако для известного способа ха рактерно недостаточное сцепление наполнителя с расплавом. Цель изобретения - улучшение сцепления с наполнителем. Цель -достигается тем, что по спо собу изготовления плавленолитых огн упоров путем подачи в расплав твердого кускового наполнителя, того же состава, что и расплав, наполнитель перед подачей в расплав покрывают пленкой легкоплавкого соединения или соединение, дающего с расплавом состав с пониженной температурой плавления толщиной 50-200 мкм. Предлагаемый способ, включает сле дующие операции. Берут огнеупорный материал или шихту и расплавляют в электродуговой печи. Кусковой наполнитель пульверизацией, окатыванием или другими известными способами покрьгаают слоем легкоплавкого вещества толщиной 50-200 мкм. Слой вещества на наполнителе закрепляют сушкой. Приготовленный таким образом наполнитель вводят в форму во время заполнения ее расплавом. Пример. В электродуговой печи мощностью 320 кВА расплавляли 40 кг огнеупорного форстеритошпинельного материала на основе шлака углеродистого феррохрома следующего состава,%: Si02 25,54 MgO 45,37; Ае20, 18,41; СаО 1,50; Сг20 3,31; FeO 2,14. При помощи пульверизатора на поверхность наполнителя того же состава фракции 5-10 мм наносили слой жидкого стекла различной толщины. Наполнитель сушили при . Огнеупорньй расплав сливали из электродуговой печи в графитовую форму. Одновременно в форму вводили наполнитель , покрытый пленкой жидкого стекла. Плавленые изделия после затвердевания не имели трещин, макроструктура однородная, сцепление наполнителя с расплавом хорошее. Жидкое стекло использовалось плотностью 1,4 г/см и модулем 2,3. Сцепление расплава с наполнителем оценивали по изностойкости,которую определяли на круге истирания по известным методикам. В таблице даны свойства образцов плавлено-литых изделий, полученных на наполнителях, покрытых различной толщиной пленки жидкого стекла и закиси железа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для плавлено-литых огнеупоров | 1980 |

|

SU958397A1 |

| Способ производства плавленолитых огнеупоров | 1986 |

|

SU1348318A1 |

| Плавленолитой высоко-глиноземистый огнеупорный материал | 1991 |

|

SU1796601A1 |

| Электродуговая печь | 1978 |

|

SU791658A1 |

| ПЛАВЛЕНОЛИТОЙ ХРОМСОДЕРЖАЩИЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2012 |

|

RU2495000C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ | 2010 |

|

RU2421299C1 |

| Способ получения плавленолитого бакорового огнеупора | 1986 |

|

SU1375618A1 |

| Плавленолитой огнеупорный материал | 1987 |

|

SU1470730A1 |

| Плавленолитой огнеупорный материал | 1990 |

|

SU1744082A1 |

| ОГНЕУПОР ДЛЯ ЭЛЕМЕНТА НАСАДКИ РЕГЕНЕРАТОРА СТЕКЛОПЛАВИЛЬНОЙ ПЕЧИ | 2008 |

|

RU2494996C2 |

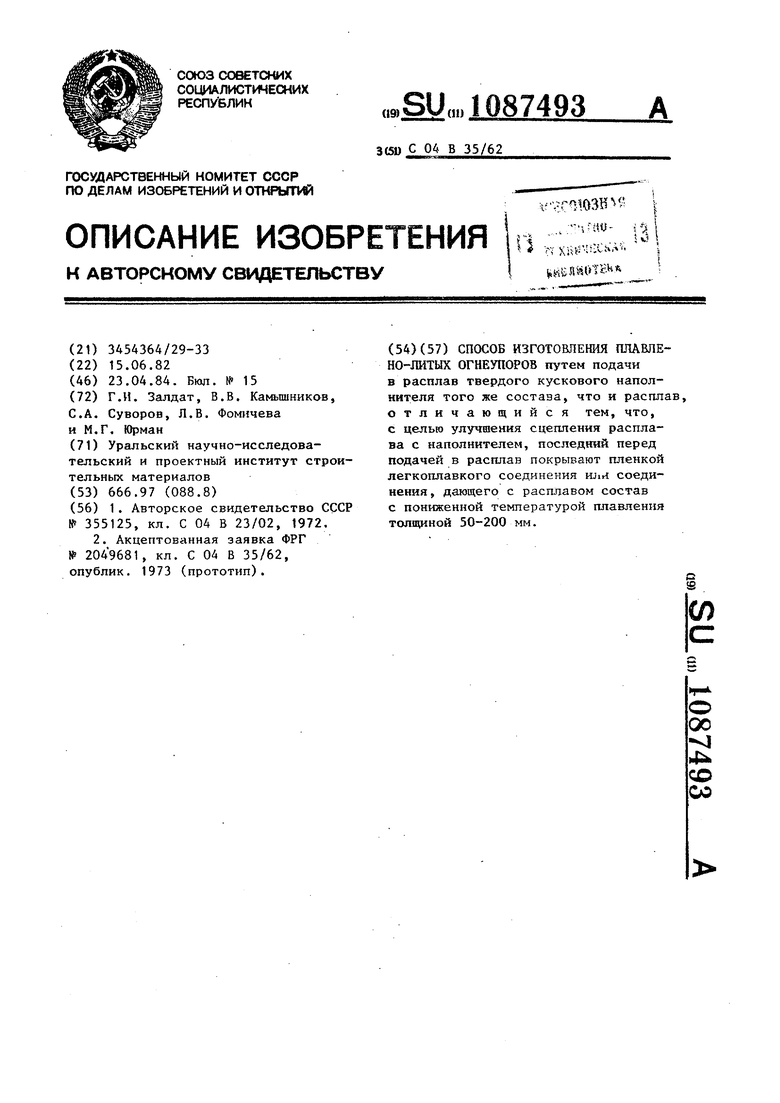

СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАВЛЕНО-ЛИТЫХ ОГНЕУПОРОВ путем подачи в расплав твердого кускового наполнителя того же состава, что и расплав, отличающийся тем, что, с целью улучшения сцепления расплава с наполнителем, последний перед подачей в расплав покрывают пленкой легкоплавкого соединения Ш1И соединения , дающего с расплавом состав с пониженной температурой плавления толщиной 50-200 мм. (О С

Известный

Предлагае25мый

0,68

20 20 0,55 0,40

20

20

0,580 Как видно из таблицы, для получения изделий с истираемостью 0,250, по известному способу необходима температура расплава 1850°С, а подогрев заполнителя . По предлагаемому способу истираемость 0,25 достигаПродолжение таблицы ется при температуре расплава 1780 С .без подогрева кусков заполнителя , Следовательно, покрытие кусков заполнителя пленкой предлагаемых соединений приводит к экономии тепла при получении плавленолитых изделий.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОГО ИЗДЕЛИЯ ИЗ ОКСИДНОГО РАСПЛА!ВА | 0 |

|

SU355125A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ СДВИЖНОЙ ДВЕРИ К КУЗОВУ АВТОМОБИЛЯ | 1992 |

|

RU2049681C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1984-04-23—Публикация

1982-06-15—Подача