00

ел

а

1

Изобретение относится к огнеупорной промышленности и может быть использовано для изготовления огнеупорного материала, применяемого для футеровки стекловаренных печей.

Цель изобретения - снижение стоимости огнеупора за счет исключения двуокиси циркония при сохранении высокой коррозионной стойкости.

в качестве графитовых отходов используют измельченные до фракции 0,5-5 мм обломки графитовых электродов, ниппелей и литейных плит, являющихся отходами производства плавлено- литых огнеупоров.

Пример. Получение огнеупорного материала состава l,%:ZrO 34; SiOi 14; Na,0 1,5; 50,5.

В начальный период плавки на поверхность расплава, оставленного в печи от предьщущей плавки, в течение 10-15 мин загружают 2 т шихты состава, %: цирконовый концентрат 45,8; глинозем 45,7; сода 2,5; графитовые отходы 6,0. В последующие 20-60 мин в печь загружают 1 т бакорового боя и 2 т шихты состава, %: цирконовый концентрат 48,8; глинозем 48,6; сода 2,6. Общая загрузка шихтовых материалов на плавку 5т.

П р и м е р 2. Получение огнеупорного материала состава 2,%: ZrO

13

33,6; SiOj 13,8; Wa,0 1,6; 51,0.

Первоначальная порция загружаемо шихты на плавку - 1 т шихты соста- ва, %: цирконовьй концентрат 43,4; глинозем 43,4; сода 2,3; графитовые отходы 10,9. Затем загружают 1,0 т бакорового боя и- 3 т шихты состава, %: цирконовьй концентрат 48,1; глинозем 49,0; сода 2,9. Общая загрузка шихтовых материалов 5 т.

10

15

56182

6,0 кА. Расплав заливают в песчаные литейные формы, установленные в термоящиках с диатомитовой засыпкой. Дпительность отжига брусьев в термоящиках 7-10 сут.

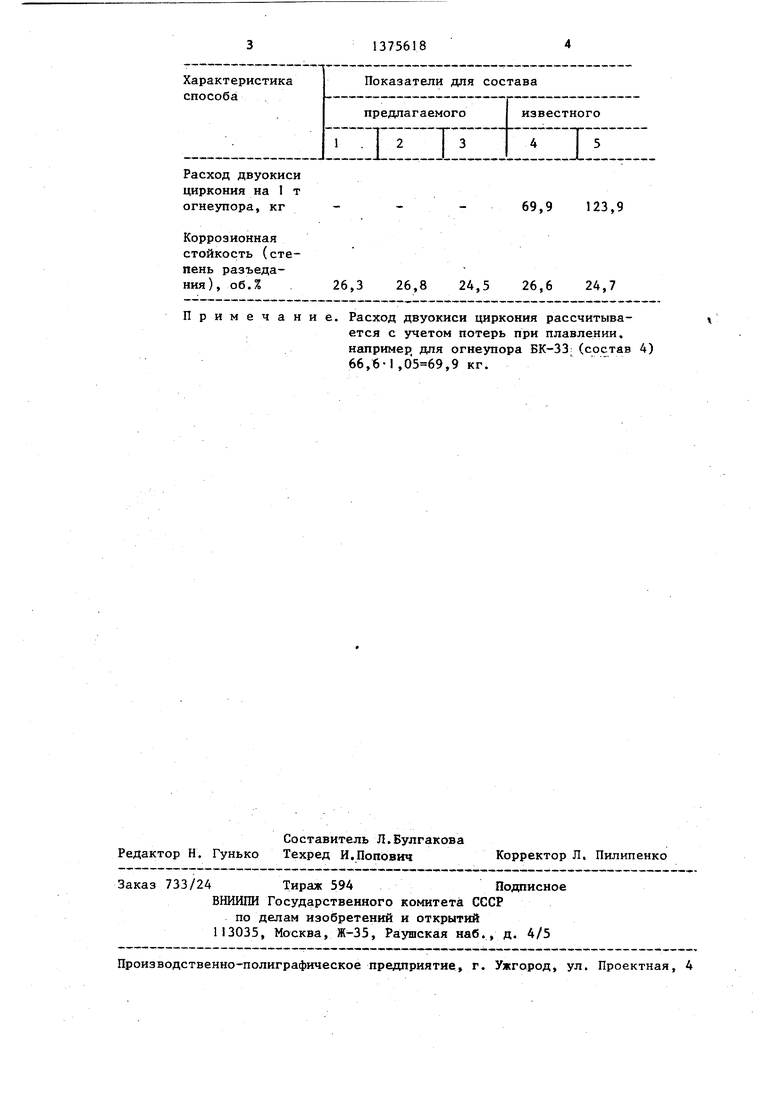

Огнеупорные материалы, полученные по предлагаемому способу, испытывают на коррозионную стойкость в расплаве натрийкальцийсиликатного стекла. Испытание проводят в динамических условиях при вращении образцов размером 11 11 70 мм при 1450°С в течение 16 ч. Коррозионную стойкость оценивают по уменьшению объема погруженной в расплав части образцов.

Для сравнения испытывают на коррозионную стойкость образцы огнеупоров, полученных в промышленных условиях по известному способу.

Огнеупор состава 4,%: ZrOj 33,6; SiOi 13,8; Na,,0 1,5; , 51,5, получают при плавлении шихты состава %: цирконовый концентрат 40,5; глинозем 49,91; двуокись циркония 6,66, сода 2,93.

Огнеупор состава 5, %: ZrO 37,4; SiOj 13,6; NajO 1,5; Al,jO, 47,5 получают при плавлении шихты состава, %: цирконовый концентрат 39,5, глинозем 43,6, двуокись циркония 11,8, сода

2,4.

Результаты испытаний приведены в таблице.

20

25

30

Применение предлагаемого способа позволяет сократить расход технической двуокиси циркония на производство бакоровых огнеупоров.

i Формула изобретения

Способ получения плавленолитого бакорового огнеупора путем приготов

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления плавленолитого бакорового огнеупора | 1986 |

|

SU1384563A1 |

| Шихта для изготовления плавленолитого бакорового огнеупора | 1984 |

|

SU1284972A1 |

| Способ получения электроплавленыхОгНЕупОРОВ | 1979 |

|

SU833869A1 |

| Шихта для изготовления плавленолитого бикорового огнеупора | 1988 |

|

SU1604801A1 |

| Плавленолитой огнеупорный материал | 1987 |

|

SU1470730A1 |

| Способ изготовления электроплавленого бакорового огнеупора | 1980 |

|

SU948970A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ БАКОРОВЫХ ОГНЕУПОРОВ | 1999 |

|

RU2172727C2 |

| ПЛАВЛЕНОЛИТОЙ ХРОМСОДЕРЖАЩИЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2012 |

|

RU2495000C2 |

| Плавленолитой огнеупорный материал | 1990 |

|

SU1740354A1 |

| Шихта для изготовления электро- плАВлЕННыХ ОгНЕупОРОВ | 1979 |

|

SU835995A1 |

Изобретение относится к огнеупорной промышленности и может быть использовано для изготовления огнеупорного материала, применяемого для футеровки стекловаренных печей. Целью изобретения является снижение стоимости огнеупора за счет исключения двуокиси циркония при сохранении высокой коррозионной стойкости. При изготовлении огнеупора в загружаемую в начальный период плавки порцию шихты, равную 0,2-0,4 мас.% всей шихты, расходуемой на плавку, вводят 6- 12 мас.% измельченных графитовых отходов. Коррозионная стойкость 24,5- 26,8 об.%. 1 табл.

П р и м е р 3. Получение огнеупор-дс ления шихты, порционной загрузки шихного материала состава 3,%: ZrO

ты и возвратного боя в электродуговую печь, плавки, заливки расплава в литейные формы и последующего отжига отливки, отличающийся, тем, что, с целью снижения стоимости огнеупора за счет исключения двуокиси циркония при сохранении высокой коррозионной стойкости, в загружаемую в начальный цериод плавки порцию шихты, равную 0,2-0,4 массы всей шихты, расходуемой на плавку, вводят 6-12 мас.% измельченных графитовьгх отходов.

13,6;

Na,jO

1,4; ,

37,4; Si02 47,6,

В начальный период плавки в печь загружают 1 т шихты состава, %: цирконовый концентрат 47,4; глинозем 38,4; сода 2,2; графитовые отходы 12,0. Затем в печь загружают 3т шихты состава, %: цирконовьй концентрат 54,0; глинозем 43,7; сода 2,3.

Плавки огнеупорных материалов осуществляют в печи при напряжении на электродах 210-380 В и токе 2,5ления шихты, порционной загрузки ших

ты и возвратного боя в электродуговую печь, плавки, заливки расплава в литейные формы и последующего отжига отливки, отличающийся, тем, что, с целью снижения стоимости огнеупора за счет исключения двуокиси циркония при сохранении высокой коррозионной стойкости, в загружаемую в начальный цериод плавки порцию шихты, равную 0,2-0,4 массы всей шихты, расходуемой на плавку, вводят 6-12 мас.% измельченных графитовьгх отходов.

69,9 123,9

26,3 26,8 24,5 26,6 24,7

Примечание. Расход двуокиси циркония рассчитывается с учетом потерь при плавлении. например для огнеупора БК-33 (состав 4) 66,6-1,,9 кг.

69,9 123,9

| Галдина Н.М | |||

| и др | |||

| Электроплавленые огнеупоры для стекловаренных печей | |||

| - М.: Стройиздат, 1975, с | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

Авторы

Даты

1988-02-23—Публикация

1986-09-22—Подача