1

Изобретение относится к ироиягюд- ству илaicieHojinTi.ix огнеупоров и может быть использовано при изготовлении огнеупорных изделий для черной и цветио металлургии, стекольной про- мьшшенности.

Цель изобретения - уменьшение пористости и повышение прочности огнеупоров при обычной и повышенной температурах.

Изготовление плавленолитых огнеупоров осуществляют следующим образом.

Смеси из высокоогнеупорного сырья на основе MgO и А1 0 , А1 0, и ZrO брикетировали на двухручьевом вальцовом прессе. Брикеты прокапивапи в камерной печи до содержания влаги О, 5% и затем проплавляли в дуговой электропечи мощностью 250 кВт в тигле емкостью 80 кг. Перед выпуском расплава из печи в исходный расплав вводят добавки в виде крупных кусков или гранул (фр. 0,5-25 мм) фторидно- го или фторидно-боратного разло-ши- теля и монокристаллов оксидов алюминия или циркония. При введении добавки в расплав относительно легкоплавкие фториды и бораты плавятся и растворяются в оксидном расплаве, снижая вязкость последнего. Выделяющиеся при плавлении газы производят дегазацию расплава и способствуют снижению пористости отливки. По мере плавле- ния и растворения фторидного или фторидно-боратного разжижителя монокристаллы тугоплавких оксидов, выделяющиеся из кусков или гранул, распределяются в объеме расплава. Время полного растворения фторидов и боратов зависит от температуры оксидного расплава, размера гранул добавки, а также от состава последней и составляет 2-15 мин. По окончании растворения разжижителя, устанавливаемого визуально по растворению кусков или гранул в расплаве, расплав с монокристаллами разливают в формы или изложницы, где происходит кристаллизация и охлаждение отливок. Неизо

483182

метрические монокристаллы тугоплавких оксидов играют роль центров объемной кристаллизации оксидного с расплава, обеспечивая снижение термических напряжений в материале и резкое увеличение таких термомеханических свойств плавленолитых огнеупоров, как механические характеристики 10 при обычной и высокой температурах, а также снижение пористости.

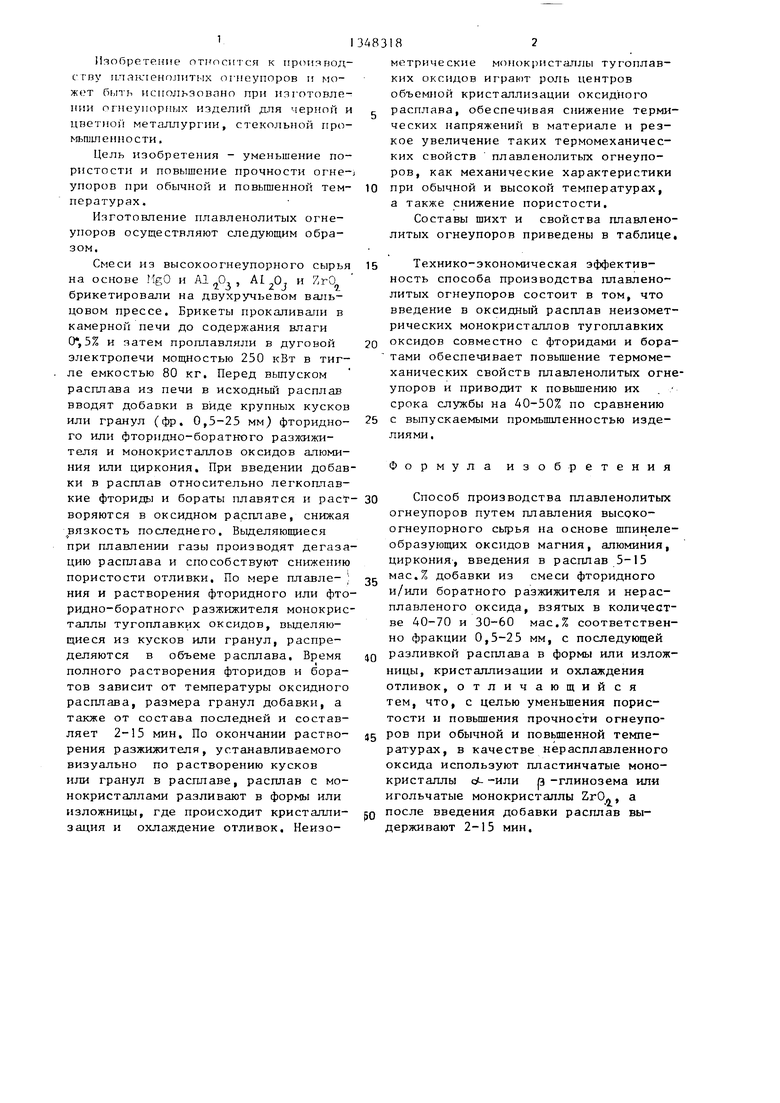

Составы шихт и свойства плавлено- литых огнеупоров приведены в таблице,

15Технико-экономическая эффективность способа производства плавлено- литых огнеупоров состоит в том, что введение в оксидньй расплав неизометрических монокристаллов тугоплавких

20 оксидов совместно с фторидами и бора- тами обеспечивает повышение термомеханических свойств плавленолитых огнеупоров и приводит к повьш1ению их , срока службы на 40-50% по сравнению

25 с выпускаемыми промьшшенностью изделиями.

Формула изобретения

30Способ производства плавленолитых

огнеупоров путем плавления высокоогнеупорного сырья на основе шпинеле- образующих оксидов магния, алюминия, циркония, введения в расплав 5-15 мас.% добавки из смеси фторидного и/или боратного разжижителя и нерас- плавленого оксида, взятых в количестве 40-70 и 30-60 мас.% соответственно фракции 0,5-25 мм, с последующей Q разливкой расплава в формы или изложницы, кристаллизации и охлаждения отливок, отличающийся тем, что, с целью уменьшения пористости и повышения прочности огнеупо- J5 ров при обычной и повьшенной температурах, в качестве нерасплавленного оксида используют пластинчатые монокристаллы oL -или п -глинозема или игольчатые монокристаллы ZrO, а гд после введения добавки расплав выдерживают 2-15 мин.

35

Составитель Л.Булгакова Редактор Н, Киштулинец Техред А.Кравчук Корректор В.Гирняк

Заказ 5160/23Тираж 587 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, А

Пластинчатые

0,9 - 20

Hhoflb4aTbie

0,5 - 9

Игольчатые

0,4 - 5

Игппьчатые

0,4 - S

Пластинчатые

0,9 - 20

Игольчаты

0,5 - 9

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛЮС ДЛЯ ПЛАВКИ МЕДНЫХ СПЛАВОВ | 1990 |

|

SU1795662A1 |

| Способ получения высокоогнеупорного плавленого материала | 1989 |

|

SU1643507A1 |

| Плавленолитой огнеупорный материал | 1987 |

|

SU1470729A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНОЛИТОГО КАЛИЕВОГО ФТОРФЛОГОПИТА | 2014 |

|

RU2574642C1 |

| Плавленолитой огнеупорный материал | 1990 |

|

SU1744082A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЙ-ТИТАНОВОЙ ЛИГАТУРЫ ДЛЯ КОРРОЗИОННОСТОЙКИХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2537676C1 |

| Электродуговая печь | 1978 |

|

SU791658A1 |

| Способ электролитического получения сплавов алюминия с иттрием | 2023 |

|

RU2811340C1 |

| Плавленолитой высоко-глиноземистый огнеупорный материал | 1991 |

|

SU1796601A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМО-МАГНИЕВОЙ ШПИНЕЛИ | 1997 |

|

RU2143412C1 |

Изобретение относится к производству плавленолитых огнеупоров, используемых в черной и цветной металлургии, в стекольной прогкьшшен- ности. Цель изобретения - уменьшение пористости и повьппение прочности огнеупоров при обычной и повышенной температуре, для чего перед отливкой расплава в формы или изложницы в него вводят 5-15 мас.% добавки из смеси фторидного и/или боратного разжижите- ля и пластинчатых материалов ct- - и -глинозема или игольчатьп{ монокристаллов ZrO-i в количествах соответственно 40-70 и ЗС-60 мас.% с последующей вьвдержкой расплава в течение 2-15 мин. Пористость кажущаяся 3,2- 7,2%, предел ггрочности при сжатии 145-192 МПа, механическая ггрочность при 1480 С 67-115 МПа. 1 табл. S 9 (/) оо 4 00 ОО

| Литваковский А.А | |||

| Плавленые литые огнеупоры | |||

| М.: Стройиздат, 1959, с | |||

| Аппарат для нагревания окружающей его воды | 1920 |

|

SU257A1 |

| Патент США № 4107255, кл | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

Авторы

Даты

1987-10-30—Публикация

1986-01-21—Подача