1

Изобретение относится к огнеупорной промышленности и может быть использовано для изготовления плавлено- литых высокоглиноземистых огнеупоров для футеровки стекловаренных печей.

Целью изобретения является сниже-. ние склонности к пузыреобразованию при контакте с расплавом щелочного боросиликатного стекла.

Для получения огнеупорного материала готовят шихты, состоящие, из глинозема, окиси магния, цирконового концентрата, кварцевого песка и соды. Шихты плавят в электродуговой печи при напряжении на злектродах 150-170 В и токе 700-1000 кА. Плавки ведут в окислительных условиях (на открытой дуге, при поднятых над расплавом электродах). Расплав заливают в графитовые литейные формы, после чего полученные отливки отжигают в естественных условиях в термоящиках с диатомитовой засыпкой в течение 3-4 сут.

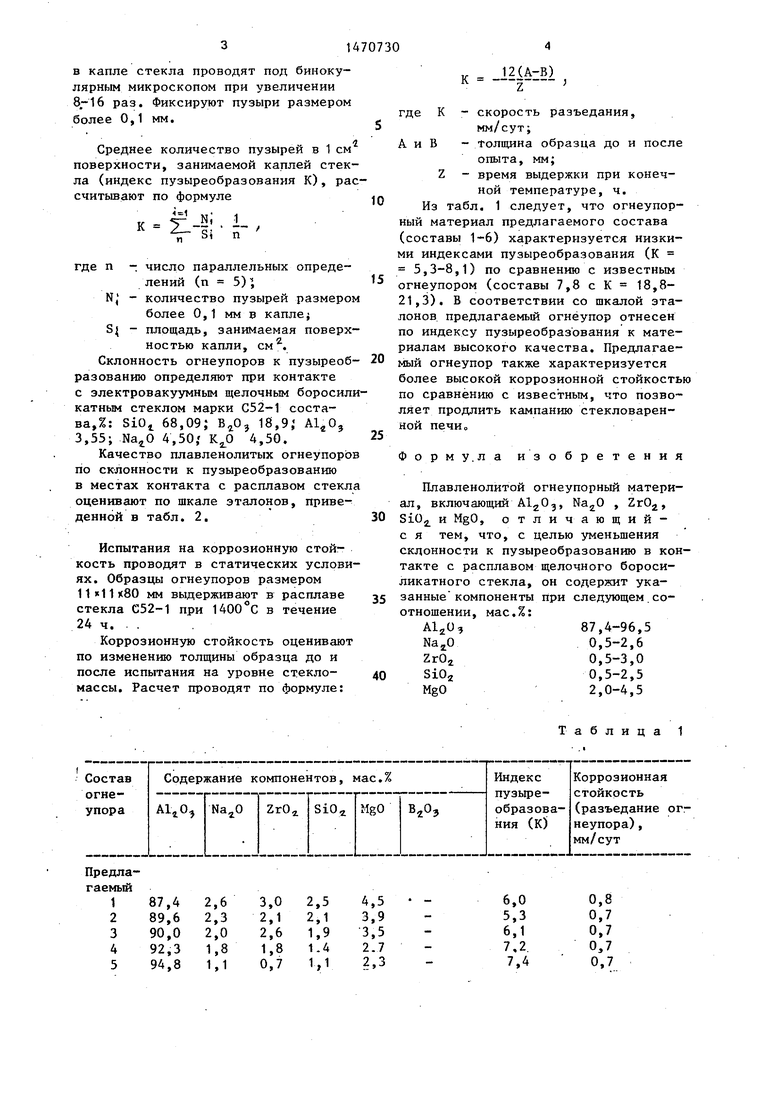

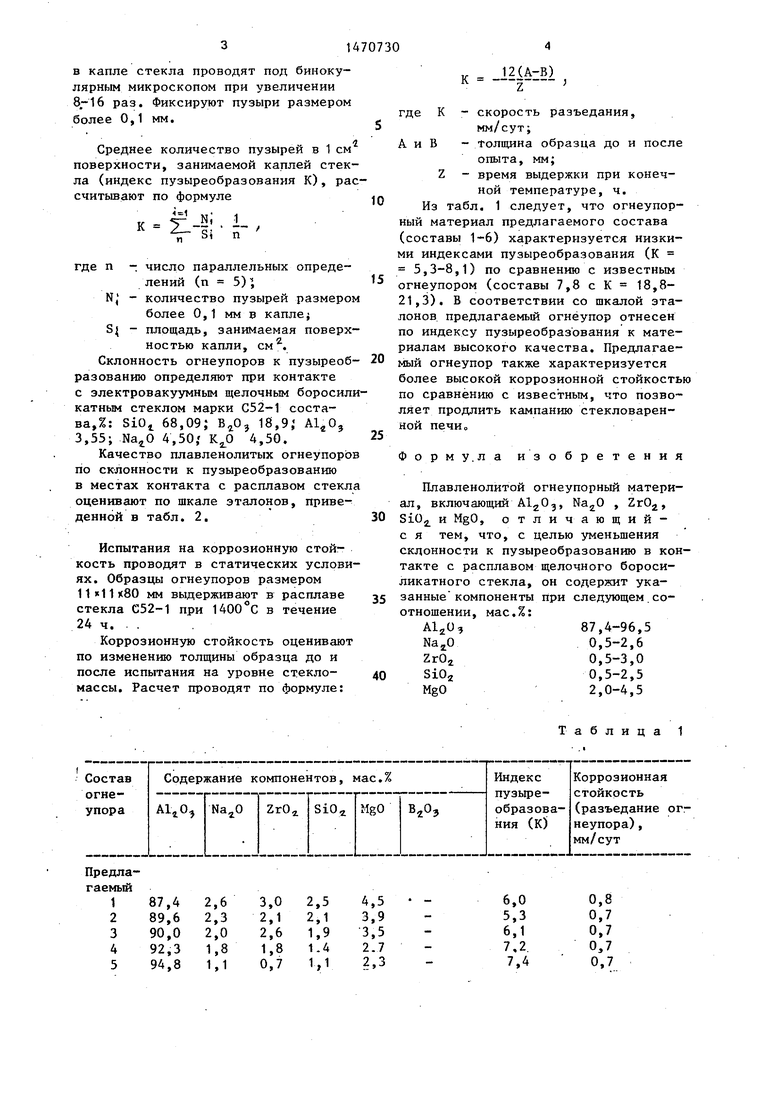

Составы предлагаемого огнеупорного материала представлены в табл. 1. .

Оценку склонности огнеупоров к пузыреобразованию проводят по следующей методике. Образцы огнеупоров размером 40х40 3 мм, выпиленные из плотной зоны исследуемых материалов, с тщательно очищенной поверхностью помещают на огнеупорной подложке в .,нагретую до заданной температуры (1250 С) и выдерживают в течение 15 мин. Затем на каждый образец устанавливают По два штабика стекла диаметром 9 и длиной 10-15 мм и вновь - вьщерживают в течение 15 мин. В процессе вторичной вьщержки растекающаяся по поверхности образца огнеупора -капля стекла насыщается газовыми пузырями. Затем образцы извлекают из печи и охлаждают на воздухе. Подсчет пузырей

f

i

(Л

с

о 4j

bo

в капле стекла проводят под бинокулярным микроскопом при увеличении 8-16 раз. Фиксируют пузыри размером более 0,1 мм.

Среднее количество пузырей в 1 см поверхности, занимаемой каплей стекла (индекс пузыреобразования К), рас считьшают по формуле

К - V -N . 1 Si п

где п - число параллельных определений (п 5), N, - количество пузырей размером

более 0,1 мм в каплеj S{ - площадь, занимаемая поверхностью капли, см.

Склонность огнеупоров к пузыреоб- разованию определяют при контакте с электровакуумным щелочным боросили катным стеклом марки С52-1 состава,%: SiOi 68,09; , 18,9, AljO, 3,55; 4,50, 4,50.

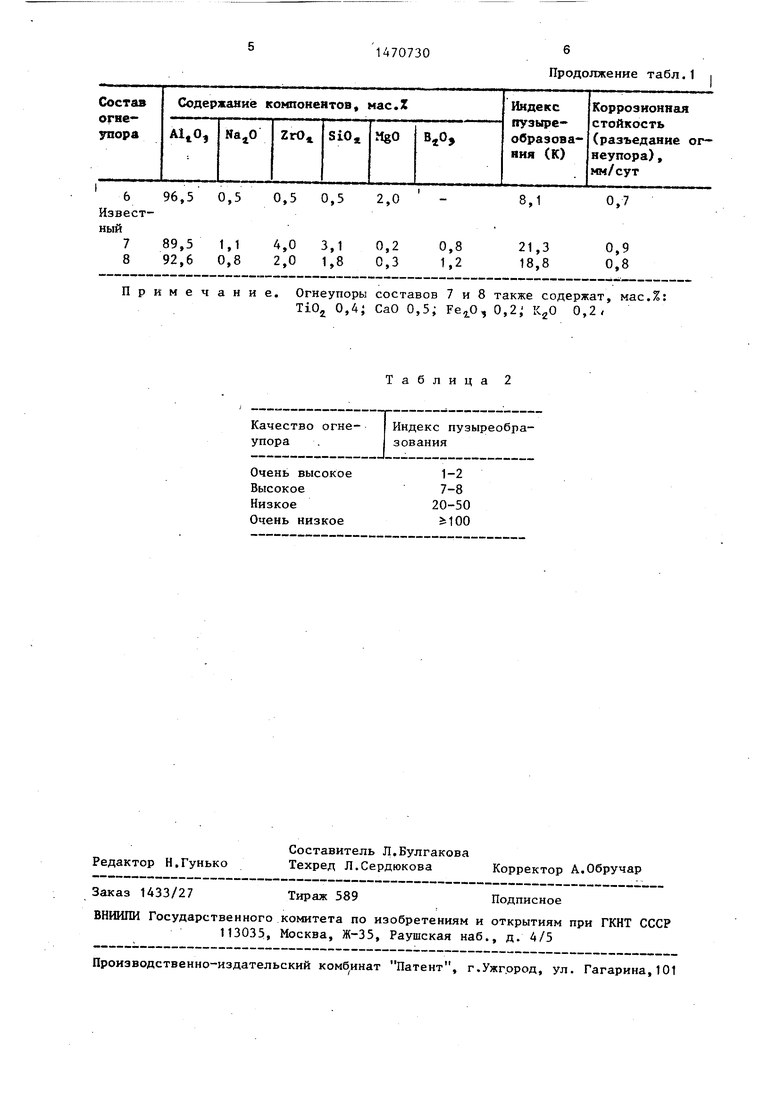

Качество плавленолитых огнеупоров по склонности к пузыреобразованию в местах контакта с расплавом стекла оценивают по шкале эталонов, приведенной в табл. 2.

Испытания на коррозионную стойкость проводят в статических условиях. Образцы огнеупоров размером 11x11x80 мм выдерживают в расплаве стекла С52-1 при в течение 24 ч. . .

Коррозионную стойкость оценивают по изменению толщины образца до и после испытания на уровне стекломассы. Расчет проводят по формуле:

0

5

5

0

0

5

0

. 12(А-В) К 2

где К - скорость разъедания,

мм/сут; А и В - Толщина образца до и после

опыта, мм;

Z - время выдержки при конечной температуре, ч. Из табл. 1 следует, что огнеупорный материал предлагаемого состава (составы 1-6) характеризуется низкими индексами пузыреобразования (К 5,3-8,1) по сравнению с известным огнеупором (составы 7,8 с К 18,8- 21,3). В соответствии со шкалой эталонов предлагаемый огнёупор отнесен по индексу пузыреобразования к материалам высокого качества. Предлагаемый огнёупор также характеризуется более высокой коррозионной стойкостью по сравнению с известным, что позволяет продлить кампанию стекловаренной печи о

Форм у.л а изобретения

Плавленолитой огнеупорный материал, включающий AlgO2, , ZrO, SiOj и MgO, отличающий- c я тем, что, с целью уменьшения склонности к пузыреобразованию в контакте с расплавом щелочного бороси- ликатного стекла, он содержит указанные компоненты при следующем.соотношении, мас.%:

AljO,87,4-96,5

Na,jO0,5-2,6

,5-3,0

SiOj0,5-2,5

MgO2,0-4,5

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления плавленолитого бикорового огнеупора | 1988 |

|

SU1604801A1 |

| Плавленолитой огнеупорный материал | 1987 |

|

SU1470729A1 |

| Плавленолитой огнеупорный материал | 1990 |

|

SU1740354A1 |

| ПЛАВЛЕНОЛИТОЙ ХРОМСОДЕРЖАЩИЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2012 |

|

RU2495000C2 |

| ПЛАВЛЕНОЛИТОЙ ВЫСОКОХРОМИСТЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2015 |

|

RU2581182C1 |

| Плавленолитой высоко-глиноземистый огнеупорный материал | 1991 |

|

SU1796601A1 |

| Шихта для изготовления плавленолитого бакорового огнеупора | 1984 |

|

SU1284972A1 |

| ПЛАВЛЕНЫЙ ЛИТОЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ С ВЫСОКИМ СОДЕРЖАНИЕМ ДИОКСИДА ЦИРКОНИЯ | 2003 |

|

RU2324670C2 |

| Плавленолитой огнеупорный материал | 1988 |

|

SU1534036A1 |

| ПЛАВЛЕНОЛИТОЙ ГЛИНОЗЕМИСТЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1992 |

|

RU2039025C1 |

Изобретение относится к плавленолитым огнеупорным материалам, используемым для футеровки стекловаренных печей. Цель изобретения - снижение склонности к пузыреобразованию при контакте с расплавом щелочного боросиликатного стекла. Материал содержит в мас.%: AL2O3 87,4-96,5, NA2O 0,5-2,6, ZRO2 0,5-3,0, SIO2 0,5-2,5 и MGO 2,0-4,5. Индекс пузыреобразования 5,3-8,1 /у прототипа 18,8-21,3/, коррозионная стойкость /разъедание/ 0,7-0,8 мм/сутки. 2 табл.

Таблица 1

0,8 0,7 0,7 0,7 0,7

96,5

89,5

92,6

0,5 0,5 0,5

1,1 0,8

4,0 2,0

3,1 1,8

Примечание. Огнеупоры составов 7 и 8 также содержат, мас.%

TiO 0,4i CaO 0,5; Fe,,0, 0,2 0,2,

Качество огне- упора

Очень высокое Высокое Низкое Очень низкое

Продолжение табл.1

2,0

8,1

0,7

0,8 1,2

21,3 18,8

0,9 0,8

Таблица 2

Индекс пузыреобра- зования

1-2

7-8

20-50

ЯОО

| Электроплавленый огнеупорный материал | 1975 |

|

SU567709A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-04-07—Публикация

1987-04-23—Подача