О С© --4

Изобретение относится к изготовлению магнезиальных издалий, которые могут быть ьспользованы при футеровке тепловых агрегатов цветной металлургии, в частности в конвертерах медноникелевого производства.

Известен способ изготовления магнезиальных изделий, заключающийся в том, что спеченный материал вводят в сосуд, который вакуумируют и погружают в расплавленный металл. Сосуд разрушают приложением давления к металлу и сосуду. Таким образом спеченный материал пропитывается металлом. Огнеупоры, изготовленные данным способом, обладают достаточно высокими термофизическими свойствами Cl3«

Однако необходимость использования процесса вакуумирования приводит к усложнению процесса и повышению себестоимости изделий.

Наиболее близким к предлагаемому является способ изготовления футеровочных огнеупоров путем их прессования, сушки и обжига с последующей пропиткой расплавом фосфатной соли щелочного металла. Полученные огне.упоры обладают высокой абразивоустойчивостью С2}.

Однако при известном способе пропитки расплавом фосфатной соли , вводится значительное количество химически связанной воды. При контакте со штейном в процессе службы в металлургических агрегатах происходит механическое разупрочнениеогнеупора за счет парообразования и частичная гидратация магнезиальной связки с последующим ослаблением межзеренных свя.зей. В результате срок службы кзц&ЛИЙ уменьшается. Предел прочности при сжатии таких изделий составляет 320 кг/см, термостойкость 3-5 водных теплосмен, открытая пористость 13-14%, температура начала деформации под нагрузкой 1 5401560 С. Кроме того, длительное хранение огнеупоров, обработанных по известному способу, нецелесообразно из-за повьшенной гигроскопичности фосфатной соли.

Целью изобретения является увеличение срока службы изделий в кон вертерах медного или никелевого производства.

Поставленная цель достигается тем, что по способу изготовления

магнезиальных изделий путем прессования и сушки с последующим обжигом и пропиткой расплавленными солями металлов, пропитку ведут соответственно расплавами медного или никелевого штейна при 1300-1400 С в течение 15-30 мин с последующей выдержкой в кварцевом песке до полного охлалодения.

0

В состав медных или никелевых штейнов не входит химически связанная вода. В результате пористость огнеупора в процессе службы не увеличивается и не происходит механичес5кого разупрочнения огнеупора, а также не образуется две разнородных зоны огнеупора (пропитанная и неизменная), значительно отличающиеся друг от друга по КТР, а сле0довательно по величине напряжений, что ведет к увеличению стойкости огнеупора.

Температура и время пропитки магнезиальных изделий в расплаве штейна определяются максимально возможным заполнением пор огнеупора. Дальнейшее увеличение продолжительности вьщержки практически

0 не влияет на увеличение пористости.

Вьщержка магнезиальных изделий, .пропитанньк расплавом штейна в кварцевом песке, снижает разрушающие напряжения, возникающие в изделии, в результате происходит их равномерное распределение по всему объему изделия.

Для пропитки магнезиальных изделий используют медный штейн состава, вес.%: Си 32,0-37,0; Fe 29-34,0; S 26,0-30,0 и никелевый штейн со тава, вес.%: Ni 17,0-18,0; Fe 53,055,0, S 25,0-27,0.

Штейн плавят в графитовых тиглях в нейтральной атмосфере печи Таммана. Расплав нагревают до 1350°С, после чего в него опускают обожженные образцы магнезиальных изделий размером 30 30-30 мм, предварительно взвешенные. Время пропитки изменяют в пределах 2-60 мин. Затем изделия помещают в кварцевьй песок до полного охлаждения.

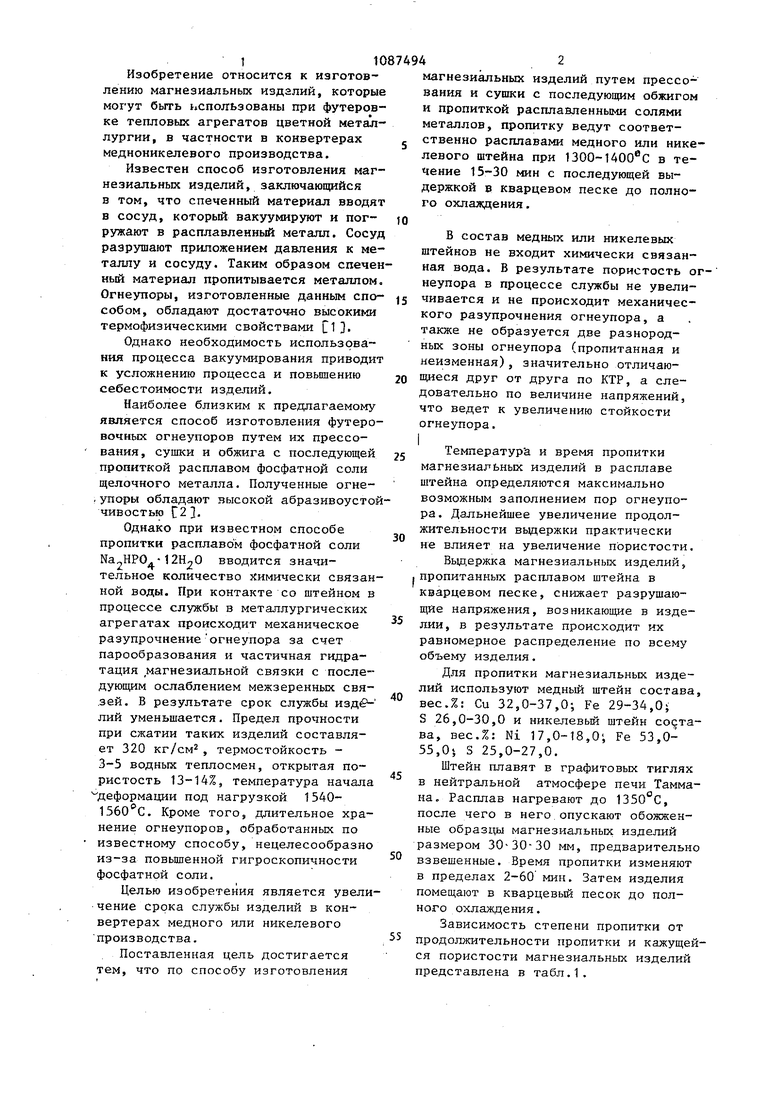

Зависимость степени пропитки от продолжительности пропитки и кажущейся пористости магнезиальных изделий представлена в табл.1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРЫ И ИХ ПРИМЕНЕНИЕ | 2015 |

|

RU2693110C2 |

| ОГНЕУПОРЫ И ИХ ПРИМЕНЕНИЕ | 2015 |

|

RU2712870C2 |

| Огнеупорная масса | 1986 |

|

SU1440897A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОБОРОТНЫХ МАТЕРИАЛОВ И ТЕХНОГЕННЫХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2004 |

|

RU2263719C1 |

| ЖАРОСТОЙКАЯ ШИХТА И ЕЕ ПРИМЕНЕНИЕ | 2014 |

|

RU2677726C2 |

| Способ конвертирования медных, никелевых и медно-никелевых штейнов | 1990 |

|

SU1721109A1 |

| Состав для покрытия углеродистых изделий | 1978 |

|

SU717011A1 |

| Огнеупорная масса | 1988 |

|

SU1583391A1 |

| Способ получения черновой меди из медной руды | 1979 |

|

SU1128844A3 |

| Способ защиты футеровки сталеплавильного конвертера | 1980 |

|

SU952970A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ МАГНЕЗИАЛЬНЫХ ИЗДЕЛИЙ путем их прессования и сушки с последующим обжигом и пропиткой расплавленными солями металлов, отличающийся тем, что, с целью увеличения срока службы изделий в конвертерах медного или никелевого производства, пропитку ведут соответственно расплавом медного или никелевого штейна при 1300-1400°С в течение 15-30 шш с последующей выдержкой в кварцевом песке до полного охлаждения,

Известно, что вязкость расплавов резко изменяется в интервале температур 1000-1300°С. При дальнейшем повьшении температуры вязкость практически не изменяется. При температуре 1400с происходит выгорание сернистой составляющей штейна и увеличение энергозатрат на подогрев расплава. Поэтому за оптимальную температуру ведения процесса пропитки выбран интервал 1300-1400 С Степень пропитки зависит от времени пропитки. Оптимальное время пропитки 15-39 мин. Привес материала при

Расплав штейна (никелевого)

560-620

5 500-600 13-14 318-320

Использование предлагаемого способа пропитки магнезиальных изделий

одноразовой вьщержке магнезиальных изделий в расплаве штейна в течение этого времени приближается к значению кажугдейся пористости изделия. При дальней/лем .увеличении времени пропитки насыщение расплавом штейна происходит в результате растрескивания изделия, что нежелательно.

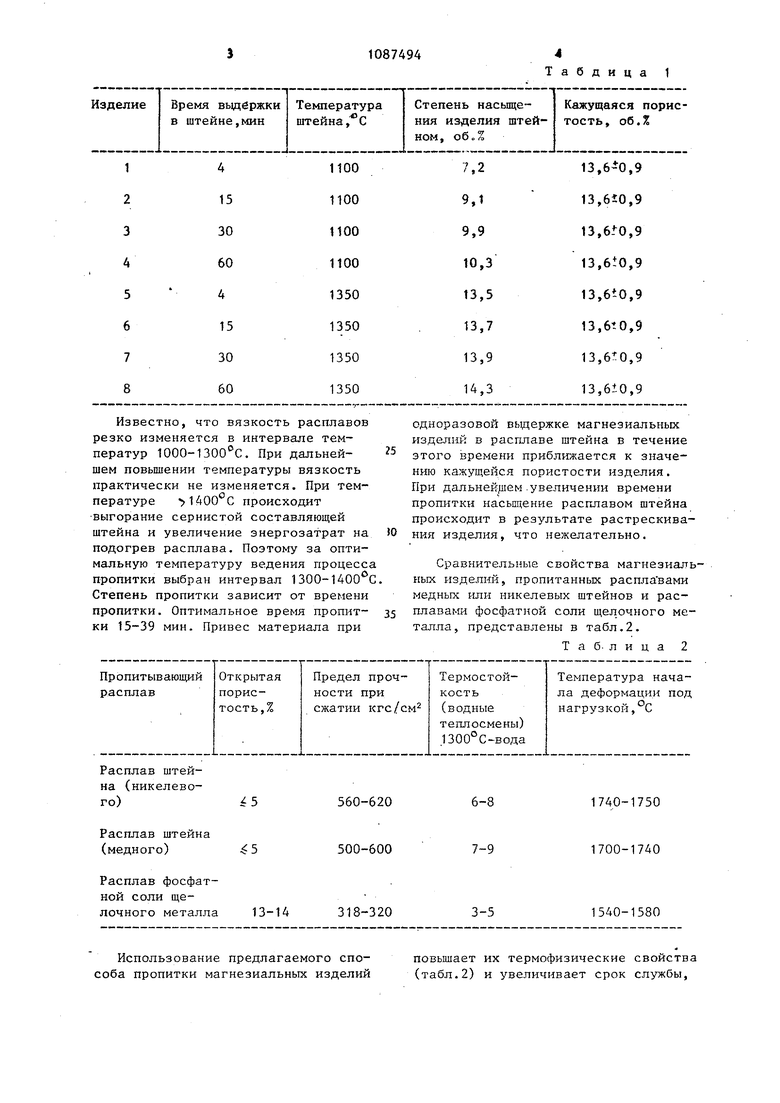

Сравнительные свойства магнезиальных изделий, пропитанных расплавами медных или никелевых штейнов и расплавами фосфатной соли щелочного металла, представлены в табл.2.

Таб. лица 2

6-8

1740-1750

1700-1740

7-9

1540-1580

3-5

повьшает их термофизические свойства (табл.2) и увеличивает срок службы.

}1087494«

а следовательно увеличивается межре- Ожидаемый экономический эффект монтный период примерно в два раза, от использования предлагаемого спочто приводит к снижению затрат на соба составит 20 тыс.руб, в год ремонт, увеличивается вьшуск продук- для одного конвертера медноникелевого

ции, улучшаются условия труда.5 производства.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЭФФЕКТИВНАЯ ФИЛЬТРАЦИЯ БАНКОМ КОМПЛЕКСНО-МОДУЛИРОВАННЫХ ФИЛЬТРОВ | 2006 |

|

RU2402872C2 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВОЧНЫХ ОГНЕУПОРОВ | 0 |

|

SU326164A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-04-23—Публикация

1982-07-19—Подача