:

О 00

со

t14

Изобретение относится к огнеупорным материалам, предназначенным для заполнения швов футеровки тепловых агрегатов даетной мета.плургни, например в горизонтальных конвертерах медного, никелевого, медноникелевого производств,

Цель изобретения - увеличение стойкости кладки.

В качестве магнезиального материала может применяться магнезитовый, доломитовый, шпинельный, магнезито- хромовый, хромомагнезитовый порошки,

Для удешевления стоимости массы в качестве медьсодержащего материала используют отходы проб от химическог анализа медных слитков или стружку заводов обработки цветных металлов.

Опытным путем установлено, что оптимальная теплопроводность огнеупорной массы достигается при использовании в ней металлической стружки на основе меди или ее сплавов фракцией не более 5 мм.

При взаимодействии меди или ее составляющих с сульфидом железа, .входяп;его в состав ттейна, при тем О

пературах вьш1е по реакции 2Йи FeS + Fe

(изобарный потенциал реакции

- J изменяется состав проник. ккал.

- 4)

моль

.шего в швы кладки штейна в сторону насыщения последнего сульфидом меди и уменьшается за счет этого пропитьша- ющей способности расплава (сульфид меди не смачивает магнезиальньй материал) .

При температурах выше медьсодержащий материал, находясь в пластичном состоянии, релаксирует возникающие напряжения кладки (при монолитной футеровке термические напряжения могут достигать больших величин, превышающих прочность огне- упора и, как следствие, приводить к растрескиванию последних и их разрушению) .

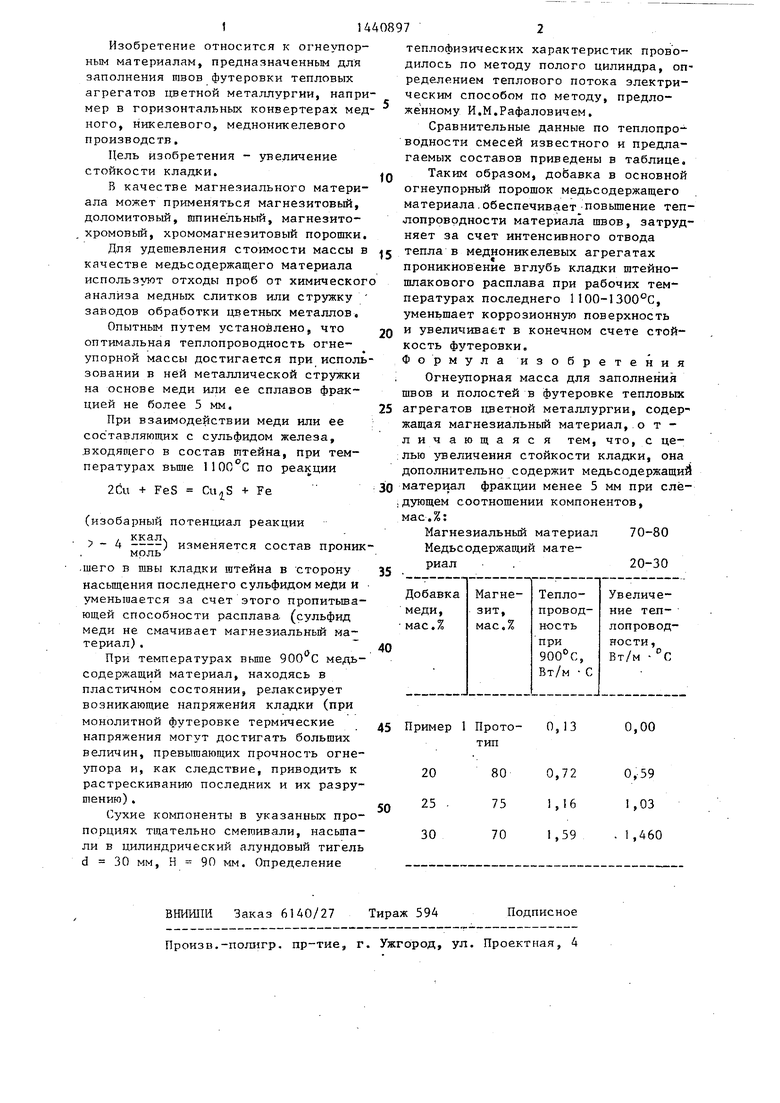

Сухие компоненты в указанных пропорциях тщательно смешивали, насыпали в цилиндрический алундовый тигель d 30 мм, Н 90 мм. Определение

теплофизических характеристик проводилось по методу полого цилиндра, определением теплового потока электрическим способом по методу, предложенному И,М.Рафаловичем.

Сравнительные данные по теплопроводности смесей известного и предлагаемых составов приведены в таблице.

Таким образом, доЬавка в основной огнеупорный порошок медьсодержащего материала,обеспечиваетповьш1ение теплопроводности материала швов, затрудняет за счет интенсивного отвода тепла в медноникелевых агрегатах проникновение вглубь кладки штейно

шлакового расплава при рабочих температурах последнего 1100-1300°С, уменьшает коррозионнзто поверхность и увеличивает в конечном счете стойкость футеровки.

Формула изобретения Огнеупорная масса для заполнения швов и полостей в футеровке тепловьпс агрегатов вдетной металлургии, содер жащая магнезиальный материал, о т - личающаяс я тем, что, с це- лью увеличения стойкости кладки, она дополнительно содержит медьсодержащий материал фракции менее 5 мм при слё- дзтощем соотношении компонентов, мас,%;

Магнезиальный материал 70-80 Медьсодержащий материал .20-30

45

Пример 1 Прото- 0,130,00

тип

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса | 1988 |

|

SU1583391A1 |

| МАГНЕЗИАЛЬНАЯ МАССА ДЛЯ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ | 2005 |

|

RU2292321C1 |

| Огнеупорный раствор | 1981 |

|

SU986900A1 |

| Огнеупорный раствор | 1981 |

|

SU1039916A1 |

| ОГНЕУПОРНЫЙ МАТЕРИАЛ ДЛЯ МОНТАЖА И РЕМОНТА ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ | 2012 |

|

RU2497779C1 |

| СОСТАВ ДЛЯ ЗАЩИТЫ ФУТЕРОВКИ ТЕПЛОВОГО АГРЕГАТА | 1992 |

|

RU2093493C1 |

| ОГНЕУПОРЫ И ИХ ПРИМЕНЕНИЕ | 2015 |

|

RU2693110C2 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2008 |

|

RU2385972C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДЬСОДЕРЖАЩИХ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2298587C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА | 2009 |

|

RU2478874C2 |

Изобретение относится к огнеупорным массам, используемым при заполнении швов и полостей футеровки тепловых агрегатов цветной металлургии. Цель изобретения - увеличение стойкости кладки. Масса содержит, мас,%: магнезиальный материал 70- 80 и медьсодержащий материал 20-30. .Стоимость кладки повышается за счет повышения теплопроводности массы при 0,72-1,59 Вт/мтрад.с. 1 табл.

| Огнеупорная масса | 1977 |

|

SU881073A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-11-30—Публикация

1986-09-26—Подача