00

ел

Oi

Изобретение откосится к металлургии, в частности изысканию составов ферросплавов для раскисления стали.

Известен сплав, содержащий, вес.%: марганец 50-70; алюминий 1025; кремний 0,9-3-, углерод 0,7-2,0, железо остальное 1

Недостатком этого сплава является сравнительно высокая стоимость, поскольку для выплавки сплава применяются дорогостоящий злектролитический марганец или низкоуглеродистый ферромарганец. Поэтому при выплавке стали массового назначения применение этих сплавов неэффективно.

Кроме того, введение углерода в сплав марганца с ашоминием (в количестве более 2,0%) приводит к его рассыпаемости. При взаимодействии алюминия с углеродом образуются карбидь алюминия, которые час-, тично растворяготся в жидком алюминии, в результате чего получается кашеобразная тугоплавкая масса. Эта массанеустойчива и под воздействием влажного воздуха рассыпается в порошок, В связи с этим не представляется возможным использовать для выплавки известных сплавов более дешевьй углеродистый ферромарганец, Наличие углерода в сплаве было бы полезно с точки зрения снижения его температуры плавления, поскольку углерод суягественно снижает температуру плавления сплавов. Так, например 1% углерода снижает тe шepaтypy плаления на 70°С,

Наиболее близким к изобретению . по технической сзтцности и достигавмому результату является сплав L2 3, содержащий, вес,%:

Марганец 40-55

Алюминий 5-17

Углерод 256-6,5

Хром 0,1-5,0

Кремний Oj1-3,0

Железо Остальное

Недостатками известного сплава являются его высокая стоимость и подверженность рассыпанию при хранения во влажной атмосфере.

Целью изобретения является снижение стоимости сплава и предотвращение его рассыпаемости при хранении во влажной атмосфере.

Поставленная цель достигается тем, 4Ti4 сплав, содержащий марганец алюминий, углерод, кремний и железо

дополнительно содержит медь пои следующем соотношении компснектов, мас.%:

Марганец

50-70

Алюминий 10-18

Кремний 0,5-3,0

Углерод 2,5-5,0

Медь 0,2-3,0 Железо Остальное

Введение меди в марганцевоалюминиевьй сплав предотвращает образование карбида алюминия и позволяет повысить содержание углерода в сплаве до 5,0 мас.%. Это в свою очередь повьпдает технологичность получения сплава, делая возможным применение в качестве основы стандартного высокоуглерод 1стого ферромарганца, получаемого по сравнительно простой одностадийной руднотермической технологии.

Пределы содержания меди выбраны из следующих соображений. Количество меди в сплаве менее 0,2 мас.% недос.таточно для предотвращения образования карбида алюминия и рассыпания сплава. При содержании более 5 мас.% меди в сплаве в сталь при ее раскислении сплавом вносится значительное количество меди,что отрицательно оказывается на свойствах стали.

При наличии меди в марганцевоалюминиевом сплаве, содержащем более 2,0 мас.% углерода, он не рассьшается при хранении во влажной атмосфере, в отличие от сплавов,не содержащих медь. Тогда как при содержани углерода в известном сплаве в количстве более 2,0 вес.% он рассыпается в короток при хранении во влажном помещении.

При этом, чем больше содержание углерода, тем быстрее рассыпается сплав.

Пределы содержания марганца (50-70 мас.%), алюминия {10-18мас. и кремния (0,5-3 мас.%) выбраны исходя из обеспечения максимальной раскислительной способности сплава с формированием благоприятных по форме неметаллических включений, легко удаляемых из жидкой стали,

Нижний предел содержания алюминия (10 мас.%) выбран исходя из условий образования легкоплавких включений типа FeO-MnO-AIjC при применении сплава для раскиления стали. Повышение содержания алюминия выше 18 мас.% нецелесообразно, так как при этом резко уменьшается плотность сплава и его компоненты используются неэффективно, сгорая на границе раздела металл-шлак.

Нижний предел содержания углерода в сплав (2,5 мас.%) выбран исходя из начала заметного влияния этого элемента на снижение температуры плавления сплава. Ограничение верхнего предела содержания углерода в сплаве 5 мас.% связано с условиями использования сплава для раскисления сталей с регламентированным марочным значением углерода

При содержании углерода в сплаве в указанных количествах также появляется возможность заменить дорогостоящие электролитический марганец или низкоуглеродистый ферромарганец более дешевьм углеродистым ферромарганцем, в результате чего значительно снижается стоимост сплава.

Из аналогичных посылок влияния на температуру плавления сплава выбран нижний предел содержания кремния 0,5 мас,7„. Верхний предел содержания кремния 3 мас.% объясняется необходимостью получить неметаллические включения алюминатного, а не силикатного типа, что отмечалось выше.

Оптимальным для раскисления является следующий сплав, мас.%: марганец 60} алюминий 14; кремний 1,7; углерод 3,5; медь 1,5; железо остальное.

Предлагаемый сплав имеет плотность, приближающуюся к плотности жидкой стали (5,8-6,3 г/см), что делает его удобным для раскисления металла как в печи, так и в ковше.

Сплав позволяет наряцу с лгминие1ч s печь вводить также маргзкац, соответствующий заданному ссдег ханию его в готовой стали,

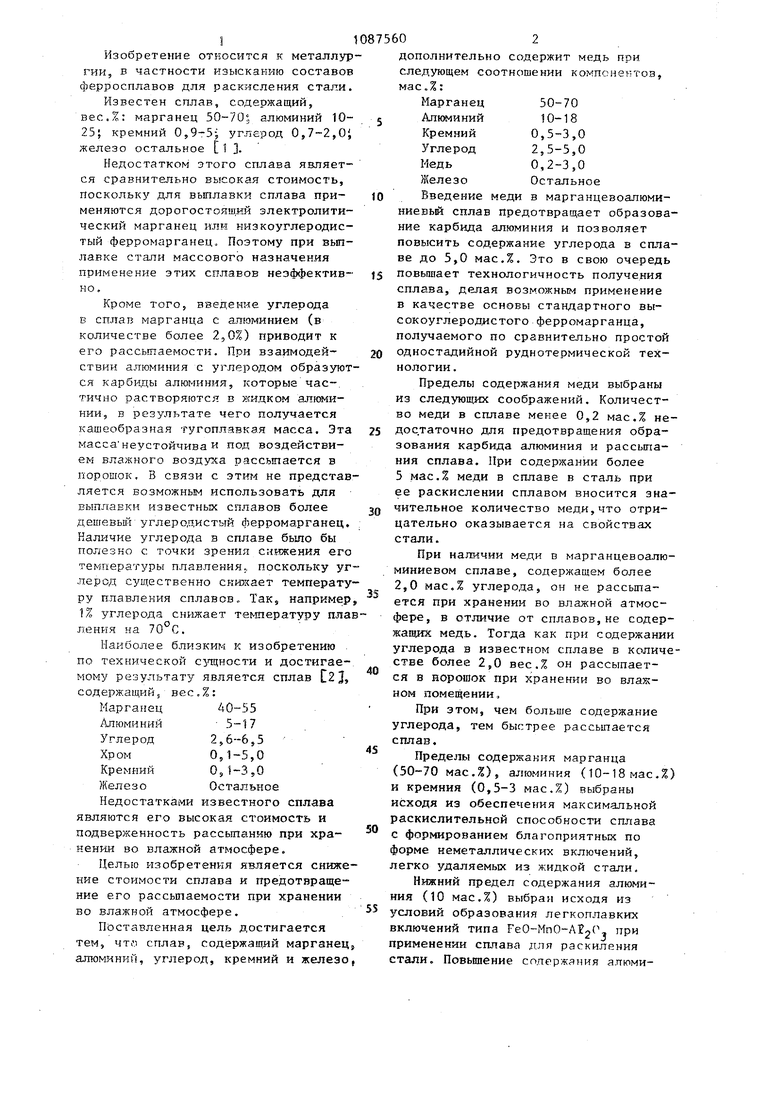

Пример. В качестве основы для вьтлавки сплава прг- енялся высокоуглеродистый ферром.чрганец. Углеродистый ферромарганяц расплавляли в электропечир аводнпи медь в количестве 0,2-3 biac.% и затем сливали расплав в тигель с жедким алюминием. Составы полученньк и затем опробованных сплавов приведены в табл. 1.

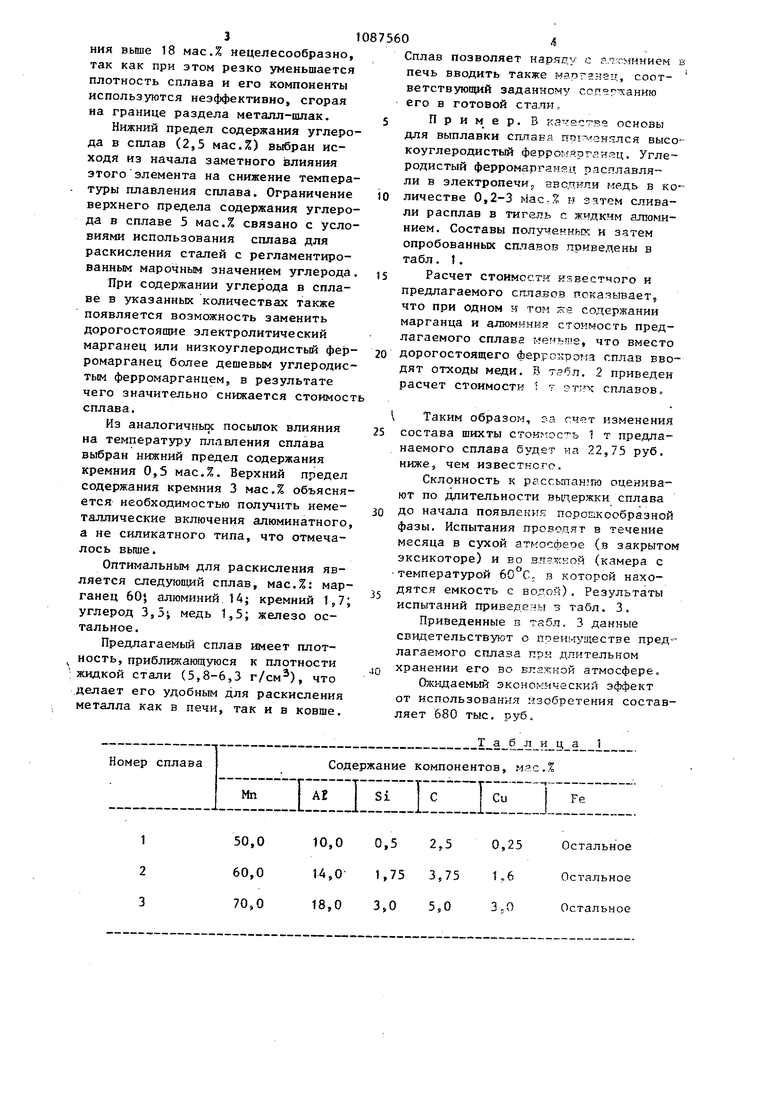

Расчет стоимости известного и предлагаемого сплавов показывает, что при одном и том TKS содержании марганца и алюминия стоимость предлагаемого сплава меньше, что вместо дорогостоящего феррокромз сплав вводят отходы меди. В тгбл, 2 приведен расчет стоимости t т этих сплавов.

Таким образом, за счет изменения состава шихты 1 т предланаемого сплава будет на 22,75 руб. ниже5 чем известкого.

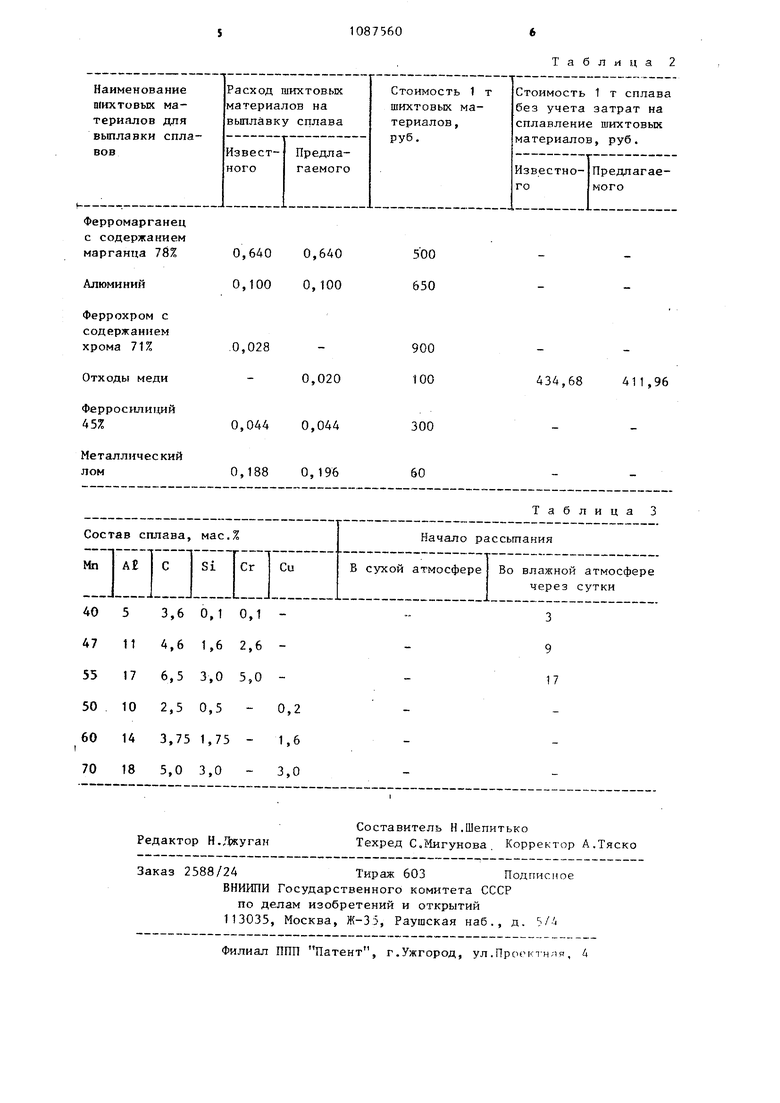

Склонность к рйссыпангю оценивают по длительности вьш,ержки сплава до начала появления порошкообразной фазы. Испытания проводят в течение месяца в сухой атмосфере (в закрытом эксикоторе) и во (камера с температурой 60 С- в которой находятся емкость с водой). Результаты испытаний приведеу ы з табл. 3.

Приведенные в табл. 3 данные свидетельствуют о преимуществе пред-лагаемого сплава при длительном хранении его во влажной атмосфере.

Ожидаемый экономический эффект от использования изобретения составляет 680 тыс. руб.

Таблица t

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав для раскисления стали | 1977 |

|

SU800225A1 |

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ И ЧУГУНА | 1990 |

|

RU2007492C1 |

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ СТАЛИ | 2002 |

|

RU2214473C1 |

| МОДИФИКАТОР ДЛЯ ЧУГУНА | 1991 |

|

RU2040575C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСИЛИКОАЛЮМИНИЯ В РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ | 2003 |

|

RU2251586C2 |

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 1991 |

|

RU2006514C1 |

| Способ получения сплава для раскисления и легирования стали | 1987 |

|

SU1468951A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОЙ СТАЛИ | 2001 |

|

RU2202631C2 |

| СПОСОБ ВЫПЛАВКИ КОНСТРУКЦИОННОЙ СТАЛИ ПОНИЖЕННОЙ И РЕГЛАМЕНТИРОВАННОЙ ПРОКАЛИВАЕМОСТИ | 2010 |

|

RU2451090C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАРГАНЦА ДЛЯ СВАРОЧНОГО ПРОИЗВОДСТВА | 1992 |

|

RU2005803C1 |

СПЛАВ ДЛЯ РАСКИСЛЕНИЯ СТАЛИ, содержащий марганец, алюминий, углерод, кремний и железо, отличающийся тем, что, с целью снижения его стоимости и предотвращения рассыпаемости при хранении во влажной атмосфере, он дополнительно содержит медь при следукицем соотношении компонентов, мас.%: Марганец 50-70 Алюминий10-18 Кремний 0,3-3,0 Углерод 2,5-5,0 Медь0,2-3,0 Железо Остальное

50,0 10,0 0,5 2,5 0,23 Остальное 60,0 14,0- 1,75 3,75 1,6 Остальное 70,0 18,0 3,0 5,0 3,0 Остальное 0,640

0,640 О, 100

0,100 .0,028

Таблица 2

500 650

900

Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ СТАЛИ | 0 |

|

SU350855A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сплав для раскисления стали | 1977 |

|

SU800225A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-04-23—Публикация

1982-09-07—Подача