Изобретение относится к черной металлургии и может быть использовано при производстве ферросплавов.

Среднеуглеродистый ферромарганец является обязательной составляющей обмазки сварочных электродов. Поэтому сварка как углеродистой, так и легированной стали без среднеуглеродистого ферромарганца невозможна.

Качество среднеуглеродистого ферромарганца оказывает значительное влияние на качество и надежность сварки. Особенно большое влияние на качество и надежность сварки оказывает фосфор. Фосфор является основной причиной, вызывающей сварочные трещины. Повышение содержания фосфора и в сварочных электродах (в т. ч. особенно в среднеуглеродистом ферромарганце, входящем в состав их обмазки), и в свариваемой стали понижает свариваемость любого металла. Поэтому для производства среднеуглеродистого ферромарганца используются только высококачественные малофосфористые руды (обычно P/Mn ≅0,0031), а для производства восстановителя - передельного силикомарганца специально выплавленный малофосфористый передельный шлак. По этим причинам плавка этого сплава осуществляется трехстадийным процессом, извлечение марганца из богатых концентратов на последней стадии плавки составляет лишь 13-23% , а сквозное извлечение не превышает 40% . В результате среднеуглеродистый ферромарганец для сварочного производства становится все более дорогим и дефицитным. Несмотря на огромные запасы марганца в стране для производства средне- и малоуглеродистого ферромарганца приходится около 0,3 млн. т руды приобретать за валюту.

Наиболее близким к заявляемому является способ кислородного рафинирования углеродистого ферромарганца, включающий выплавку сплава карботермическим процессом, и последующее рафинирование сплава от углерода путем его продувки газообразным кислородом в кислородном конвертере. При этом способе производства сквозное извлечение марганца в готовый сплав повышается до 55-60% , а суммарный расход электроэнергии сокращается практически в два раза (на 2500-3000 кВтч/т). Однако при этом способе производства уносится с газами 15-20% марганца. Последнее связано с тем, что марганец отличается аномально низкой температурой кипения. Дo 10% марганца, окисляясь, переходит в шлак. Поэтому окислительное рафинирование углеродистого ферромарганца возможно только при наличии надежно работающих установок для улавливания пыли (пыль и конденсаты марганца могут быть причиной очень серьезных, в т. ч. смертельных отравлений организма. Поэтому ПДК для марганца аэрозоль конденсации не превышает 0,03 мг/м3). Другим недостатком этого способа производства является то, что вследствие значительного угара марганца при кислородном рафинировании содержание фосфора в сплаве значительно повышается. Поэтому для плавки таким способом ферромарганца с содержанием фосфора ≅ 0,30% , пригодного для сварочного производства, нужны еще более чистые, чем для силикотермической плавки малофосфористые руды (P/Mn ≅ 0,0026% ). Между тем в нашей стране богатые малофосфористые руды выработаны. В стране все больше добывается карбонатных и бедных окисных руд, удельное содержание фосфора в которых в 3-4 раза выше допустимого для плавки среднеуглеродистого ферромарганца для сварочного производства.

Задачей изобретения является повышение извлечения марганца при производстве среднеуглеродистого ферромарганца. Другой задачей изобретения является понижение в сплаве содержания фосфора. Наконец, не менее важной задачей изобретения является возможность выплавки ферромарганца, пригодного для сварочного производства непосредственно из фосфористых (P/Mn≈ 0.008 -0.010) карбонатных или бедных окисных руд, т. е. уменьшения затрат дефицитной богатой малофосфористой руды.

Поставленная задача достигается тем, что сначала выплавляется из карбонатной руды с отношением Mn/Fe≈22÷25 ферромарганец ( Mn-85-86 % ; Fe ≅ 5 % ; P≈ 0,7 % ; Si= 4-5 % ), который разливается в слитки толщиной 250-300 мм. Слитки после остывания дробятся до крупности 30-100 мм и выдерживаются на воздухе в течение 4-14 сут. При этом сплав рассыпается в порошок. При рассыпании сплава содержание углерода в нем понижается до 1,5-2,0% , а фосфора до 0,4-0,5% . Затем рассыпавшийся сплав смешивают с порошком сплава (NaCl-NaOH) в соотношении (2-4): 1 и брикетируют, а брикеты затем нагревают до 700-900оС и выдерживают в течение 60-120 мин, после чего сплав отмывают горячей водой от соли, сушат, додрабливают до крупности 100-200 микрон и используют для изготовления сварочных электродов.

При таком способе плавки благодаря повышенному содержанию кремния в металл извлекается 80-85% марганца, а сплав самопроизвольно рассыпается на воздухе. При этом из металла удаляется значительная часть углерода. При выдержке рассыпавшегося сплава со смесью NaCl-NaOH из металла окисляется фосфор по реакции

Mn3P + 5NaOH = Na3PO4 +

+ Na2O + 3Mn + 5/2H2 , (I) после чего растворяется в солевом расплаве. При этом содержание фосфора понижается до 0,05-0,20% . Соль, остатки щелочи и фосфат натрия затем легко отмываются горячей водой, а порошок ферромарганца сушится, додрабливается до крупности 100-200 микрон и используется для изготовления сварочных электродов. Извлечение марганца в среднеуглеродистый ферромарганец при таком способе его производства составляет 80-85% , а расход электроэнергии даже при использовании бедной карбонатной руды по сравнению с силикотермической плавкой понижается на 2500-3000 кВтч/т.

Для реализации подобной технологии плавки наиболее важными являются состав сплава, условия его охлаждения после разливки, соотношение между металлом и смесью NaCl-NaOH, температура и время выдержки брикетов. Самопроизвольное рассыпание сплава происходит по границам зерна, обогащенных ликватами, что ускоряет и делает более полным удаление фосфора во время выдержки порошка металла при 700-900оС. Ускорению рассыпания способствует повышение содержания кремния до 4-5% и понижение в сплаве концентрации железа (ниже 5% ), а также медленное охлаждение после разливки, чему способствует значительная толщина слитка (250-300 мм). При соотношении между NaCl-NaOH, равном 2: 1, и расходе смеси 25-50% от массы дефосфорируемого сплава (отношение металл: смесь (NaCl-NaOH) (4-2): 1 можно в соответствии со стехиометрией реакции (I) удалить в 2,5-5 раз больше фосфора чем содержится в сплаве перед дефосфорацией (≈ 0,4-0,5% ). Однако уменьшение концентрации NaOH понижает ее активность и делает необходимым очень большие выдержки порошка металла в расплаве NaCl-NaOH. При меньшем расходе дефосфоратора (смеси NaCl-NaOH) (отношение больше 4: 1) уменьшается степень дефосфорации и растет ее продолжительность при большем, чем 2: 1 отношении степень дефосфорации не повышается, а расход смеси NaCl-NaOH растет.

При 700-900оС NaCl-NaOH плавится и активно реагирует с поверхностью порошка металла. Наилучшие результаты получаются при t≈ 700-500°C 700-750оС. Последнее связано с тем, что смесь при этом находится в жидком состоянии, а концентрация NaOH максимальна. При повышении температуры излишне растет жидкоподвижность, и расплав вытекает из брикета, что уменьшает время соприкосновения расплава с дефосфорируемым металлом. Кроме этого особенно при t > 900оС уменьшается и концентрация (OH), что связано с развитием термической диссоциации NaOH.

П р и м е р 1. В промышленных условиях способ реализуется следующим образом.

Ферромарганец выплавляется из агломерата или обожженного карбонатного концентрата (Mn - 40-42% ; Fe ≈ 1,6% ; P - 0,3-0,4% ). Если концентрация железа в агломерате высокая, в шихту добавляется небольшое количество МФШ или маложелезистого концентрата. Шихта рассчитывается на получение в сплаве 4-5% Si, что повышает извлечение марганца и склонность сплава к рассыпанию. Сплав выпускается в ковш и после отделения от шлака разливается в плоские изложницы с высокими бортами. Затвердевший металл поплавочно грузится в металлические короба и вывозится в остывочно-разделочный пролет, после остывания дробится из куски весом до 20 кг и выдерживается в коробках на протяжении 4-14 сут до полного рассыпания. Рассыпавшийся сплав затем смешивают с порошком NaCl + NaOH (2: 1), предварительно сплавленным в солеплавильных печах при 800оС, в соотношении (4-2): 1. Соотношение принимается в зависимости от содержания в сплаве фосфора (при высокой концентрации 0.5-0.7 % P≈2÷1; при пониженной (3-4): 1 и без добавки связующего брикетируется. Брикетs затем засыпаются в коробки и нагреваются до 700-900оС сначала за счет тепла вновь разлитых новых порций металла, затем в печи, после чего металл отмывается от соли, подсушиваетcя и в мягких контейнерах отгружается потребителю.

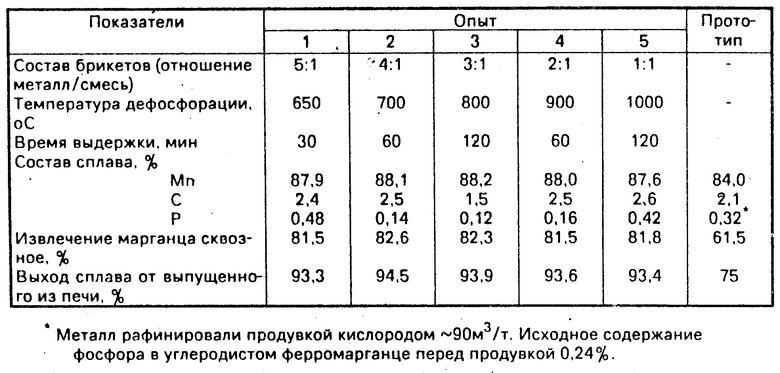

П р и м е р 2. В лабораторной печи 100 кВт на шихте из агломерата, доломитизированного известняка и кокса выплавили ферромарганец (Mn - 84.0% ; Si - 5,2% ; P - 0,77% ; Fe - 4,2% ; С - 5,8% ). Металл затем выдержали до полного рассыпания, смешали с порошком, полученным из сплава NaCl-NaOH (мас. отношение 2: 1), сбрикетировали и выдержали при 700-900оС в течение 60-120 мин. После чего сплав отмыли от соли, просушили и проанализировали. Полученные результаты приведены в таблице.

Как видно из приведенных данных при обработке при 700-900оС и соотношении в брикетах сплав - солевой расплав (4-2): 1 возможно получение порошка ферромарганца, пригодного для сварочного производства. Содержание кремния в нем составляет ≈5,2-5,5% , что не препятствует использованию порошка для приготовления высококачественых электродов.

Изобретение позволяет получить следующие преимущества.

Для производства ферромарганца использовать дешевые карбонатные руды, в т. ч. с удельным содержанием фосфора 0,008-0,010% /% Mn.

Повысить извлечение марганца в сплав по сравнению с аналогом (силикотермической плавкой) практически в два раза и на 20-25% по сравнению с окислительным рафинированием газообразным кислородом.

Значительно снизить затраты на производство сплава. (56) Гасик М. И. Электротермия марганца, Киев: Техника, 1979, с. 151-152.

Мизин В. Г. , Хобот В. И. , Данилевич Ю. А. и др. Рафинирование ферромарганца продувкой газообразным кислородом, Сталь, 1983, N 5, с. 12-15.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИЧЕСКОГО ОБОГАЩЕНИЯ ОКИСНО-КАРБОНАТНЫХ РУД | 1993 |

|

RU2090641C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МАРГАНЦА ИЗ ОТХОДОВ ПРОИЗВОДСТВА МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 1993 |

|

RU2057195C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 1994 |

|

RU2086675C1 |

| ШИХТА ДЛЯ ПЛАВКИ УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 1991 |

|

RU2023042C1 |

| СПОСОБ ПРОИЗВОДСТВА МАЛОФОСФОРИСТОГО УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 1991 |

|

RU2033455C1 |

| Способ производства мало- и среднеуглеродистого ферромарганца | 1988 |

|

SU1573045A1 |

| СПОСОБ ДЕФОСФОРАЦИИ ФЕРРОМАРГАНЦА | 2002 |

|

RU2209252C1 |

| СПОСОБ ХИМИЧЕСКОГО ОБОГАЩЕНИЯ ОКИСНЫХ МАРГАНЦЕВЫХ РУД | 1993 |

|

RU2038396C1 |

| Экзотермический брикет для прямого легирования стали марганцем | 1983 |

|

SU1079682A1 |

| Экзотермический брикет для прямого легирования стали марганцем | 1984 |

|

SU1157110A1 |

Использование: изобретение относится к черной металлургии, а именно к способам получения ферромарганца для сварочного производства. Сущность изобретения: сплав смешивают в соотношении, равном /4 - 2/ : 1, с порошком солевого расплава NaCl и NaОH, предварительно сплавленного в солеплавильной печи при 700 - 900С в течение 60 - 120 мин, брикеты отмывают от соли и просушивают. 2 з. п. ф-лы, 1 табл.

Авторы

Даты

1994-01-15—Публикация

1992-03-26—Подача