00

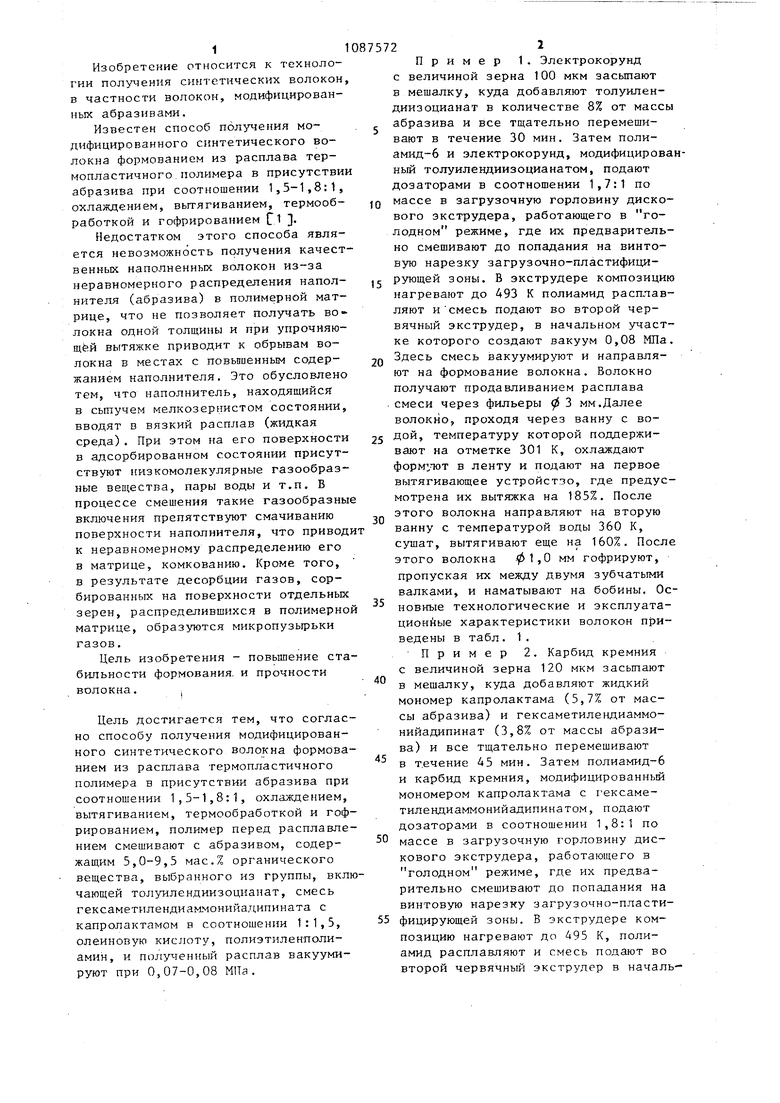

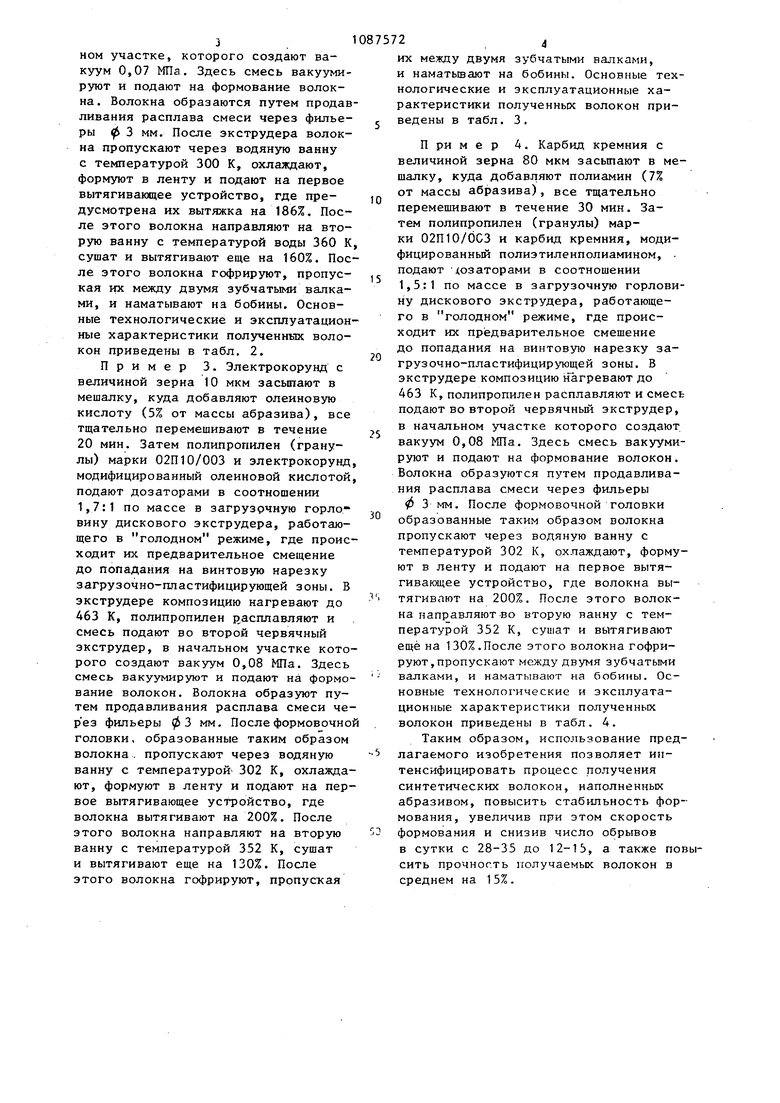

СП N3 Изобретение относится к технологии получения синтетических волокон в частности волокон, модифицированных абразивами. Известен способ получения модифицированного синтетического волокна формованием из расплава термопластичного, полимера в присутстви абразива при соотношении 1,5-1,8:1, охлаждением, вытягиванием, термообработкой и гофрированием Cl Недостатком этого способа является невозможность получения качест венных наполненных волокон из-за неравномерного распределения напелнителя (абразива) в полимерной матрице, что не позволяет получать волокна одной толщины и при упрочняющей вытяжке приводит к обрывам волокна в местах с повьпиенным содержанием наполнителя. Это обусловлено тем, что наполнитель, находящийся в сыпучем мелкозернистом состоянии, вводят в вязкий расплав (жидкая среда). При этом на его поверхности в адсорбированном состоянии присутствуют низкомолекулярные газообразные вещества, пары воды и т.п. В процессе смешения такие газообразны включения препятствуют смачиванию поверхности наполнителя, что привод к неравномерному распределению его в матрице, комкованию. Кроме того, в результате десорбции газов, сорбированных на поверхности отдельных зерен, распределившихся в полимерно матрице, образуются микропузырьки газов. Цель изобретения - повышение ста бильности формования, и прочности волокна. ; Цель достигается тем, что соглас но способу получения модифицированного синтетического волокна формова нием из расплава термопластичного полимера в присутствии абразива при соотношении 1,5-1,8:1, охлаждением, вытягиванием, термообработкой и гоф рированием, полимер перед расплавле нием смешивают с абразивом, содержащим 5,0-9,5 мас.% органического вещества, выбранного из группы, вклю чающей толуилендиизоцианат, смесь гексаметилендиаммонийадипината с капролактамом в соотношении 1:1,5, олеиновую кислоту, полиэтиленполиамин, и полученный расплав вакуумируют при 0,07-0,08 МПа. Пример 1. Электрокорунд с величиной зерна 100 мкм засыпают в мешалку, куда добавляют толуилендиизоцианат в количестве 8% от массы абразива и все тщательно перемешивают в течение 30 мин. Затем полиамид-6 и электрокорунд, модифицированньй толуилендиизоцианатом, подают дозаторами в соотношении 1,7:1 по массе в загрузочную горловину дискового экструдера, работающего в голодном режиме, где их предварительно смешивают до попадания на винтовую нарезку загрузочно-пластифицирующей зоны. В экструдере композицию нагревают до 493 К полиамид расплавляют исмесь подают во второй червячный экструдер, в начальном участке которого создают вакуум 0,08 МПа. Здесь смесь вакуумируют и направляют на формование волокна. Волокно получают продавливанием расплава смеси через фильеры 0 3 мм.Далее волокно, проходя через ванну с водой, температуру которой поддерживают на отметке 301 К, охлаждают форм;:,тот в ленту и подают на первое вытягивающее устройстзо, где предусмотрена их вытяжка на 185%. После этого волокна направляют на вторую ванну с температурой воды 360 К, сушат, вытягивают еще на 160%. После этого волокна 01,0 мм гофрируют, пропуская их между двумя зубчатыми валками, и наматывают на бобины. Основные технологические и эксплуатационйые характеристики волокон приведены в табл. 1. Пример 2. Карбид кремния с величиной зерна 120 мкм засьшают в мешалку, куда добавляют жидкий мономер капролактама (5,7% от массы абразива) и гексаметиле здиаммонийадипинат (3,8% от массы абразива) и все тщательно перемешивают в т.ечение 45 мин. Затем полиамид-6 и карбид кремния, модифицированный мономером капролактама с гексаметилендиаммонийадипинатом, подают дозаторами в соотношении 1,8:1 по массе в загрузочную горловину дискового экструдера, работающего в голодном режиме, где их предварительно смешивают до попадания на винтовую нарезку загрузочно-пластифицирующей зоны. В экструдере композицию нагревают до 495 К, полиамид расплавляют и смесь подают во второй червячный экструдер в начальном участке, которого создают вакуум 0,07 Ша. Здесь смесь вакуумируют и подают на формование волокна. Волокна обраэаются путем продавливания расплава смеси через фильеры f 3 мм. После экструдера волокна пропускают через водяную ванну с температурой 300 К, охлаждают, формуют в ленту и подают на первое вытягивающее устройство, где предусмотрена их вытяжка на 186%. После этого волокна направляют на вторую ванну с температурой воды 360 К сушат и вытягивают еще на 160%. После этого волокна гофрируют, пропуская их между двумя зубчатыми валками, и наматывают на бобины. Основные технологические и эксплуатационные характеристики полученных волокон приведены в табл. 2.

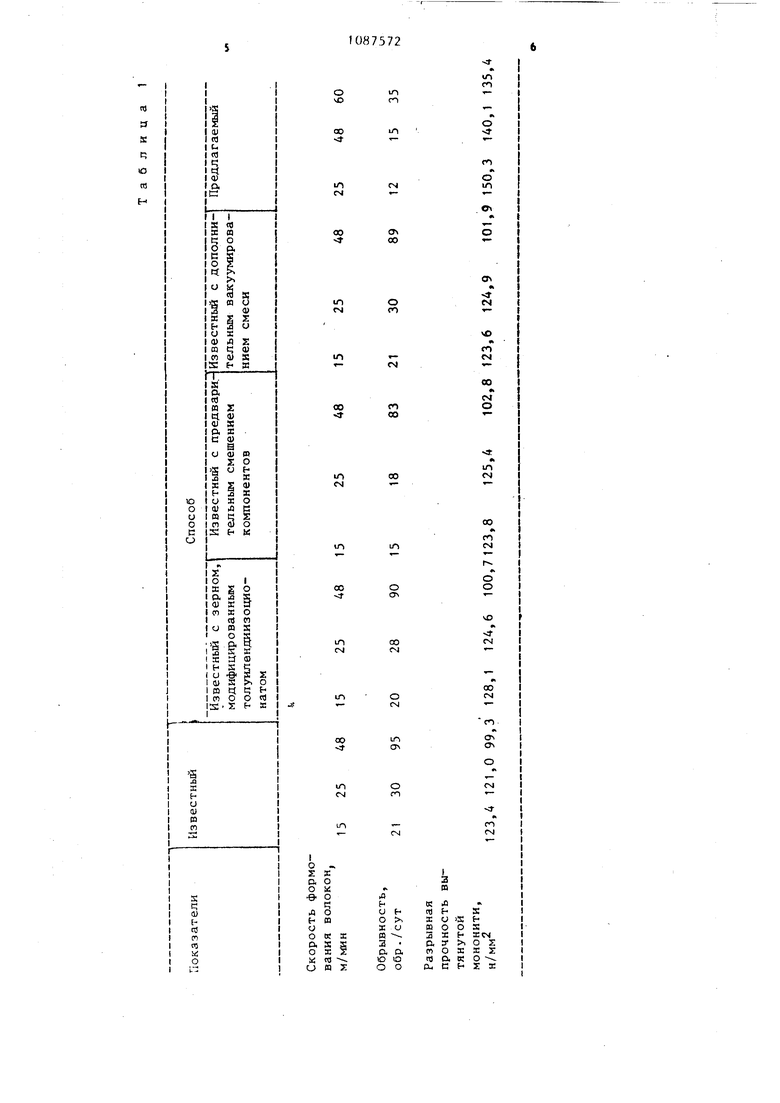

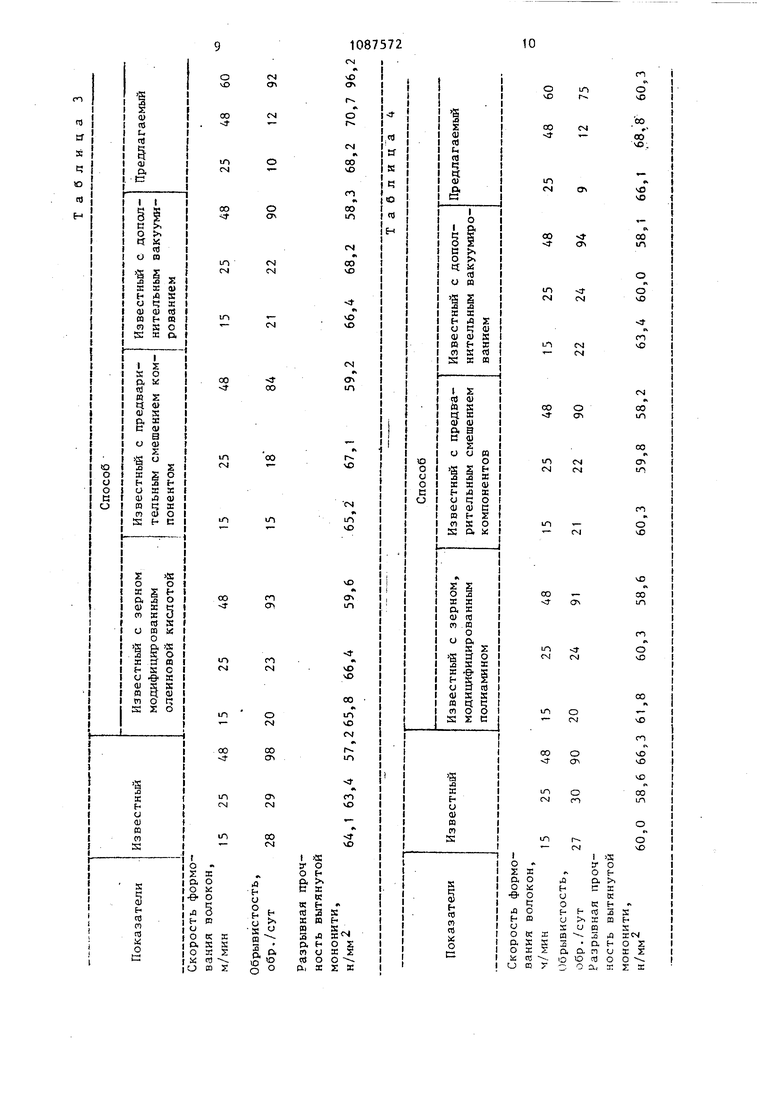

Пример 3. Электрокорунд с величиной зерна 10 мкм засыпают в мешалку, куда добавляют олеиновую кислоту (5% от массы абразива), все тщательно перемешивают в течение 20 мин. Затем полипропилен (гранулы) марки 02П10/003 и электрокорунд модифицированный олеиновой кислотой подают дозаторами в соотношении 1,7:1 по массе в загрузрчную горло вину дискового экструдера, работающего в голодном режиме, где происходит их предварительное смещение до попадания на винтовую нарезку загрузочно-пластифицирующей зоны. В экструдере композицию нагревают до 463 К, полипропилен расплавляют и смесь подают во второй червячный зкструдер, в начальном участке которого создают вакуум 0,08 МПа. Здесь смесь вакуумируют и подают на формование волокон. Волокна образуют путем продавливания расплава смеси через фильеры 03 мм. После формовочно головки, образованные таким образом волокна, пропускают через водяную ванну с температурой 302 К, охлаждают, формуют в ленту и подают на первое вытягивающее устройство, где волокна вытягивают на 200%. После этого волокна направляют на вторую ванну с температурой 352 К, сушат и вытягивают еще на 130%. После этого волокна гофрируют, пропуская

их между двумя зубчатыми валками, и наматьшают на бобины. Основные технологические и эксплуатационные характеристики полученных волокон приведены в табл. 3 ,

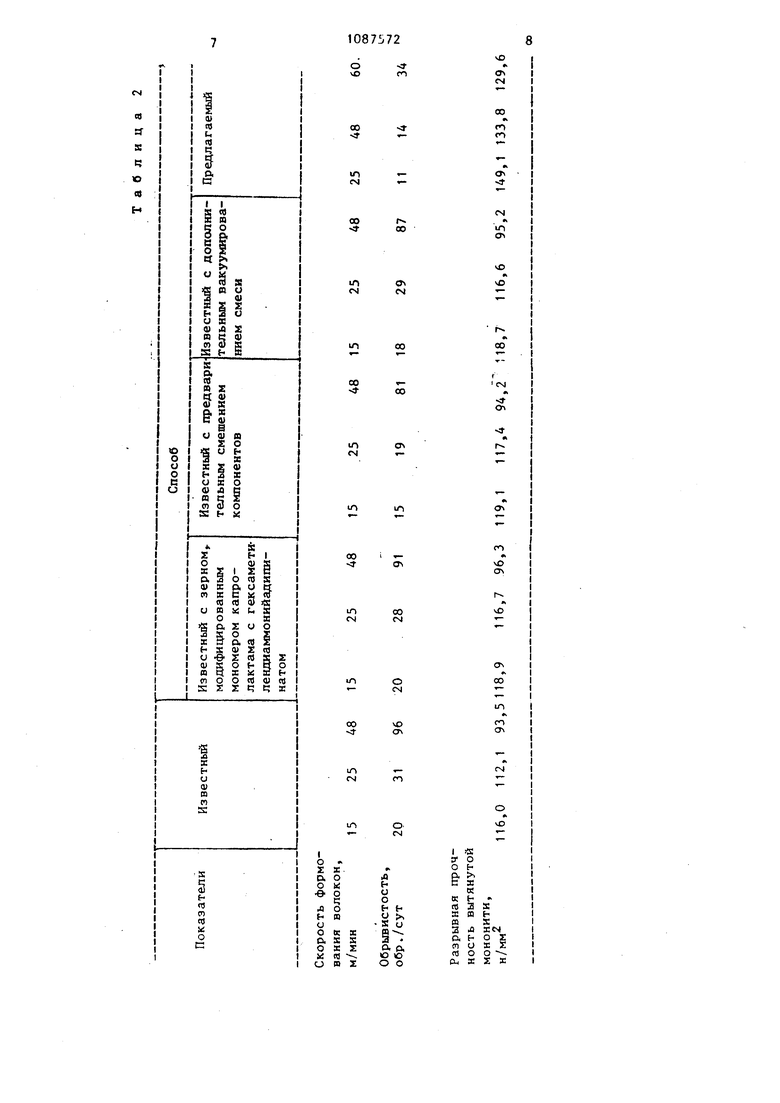

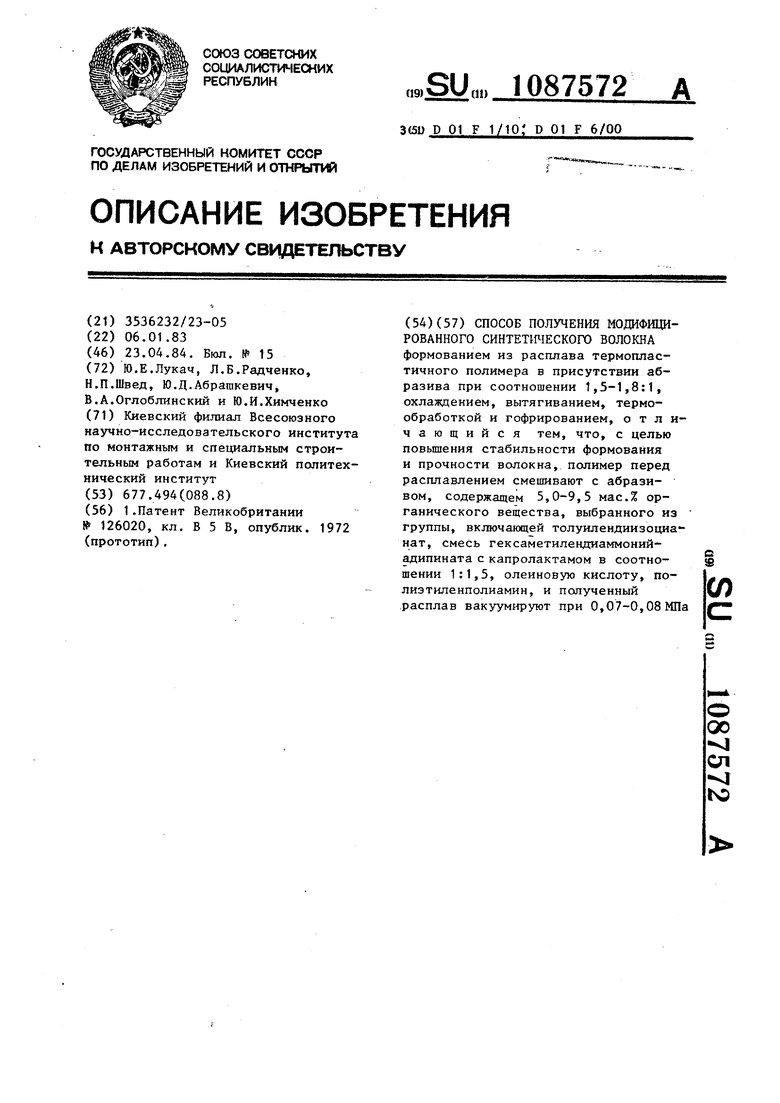

П ри м е р 4. Карбид кремния с величиной зерна 80 мкм засьтают в мешалку, куда добавляют полиамин (7% от массы абразива), все тщательно перемешивают в течение 30 мин. Затем полипропилен (гранулы) марки 02П10/6СЗ и карбид кремния, модифицированный полиэтиленполиамином, подают J oзaтopaми в соотношении 1,5:1 по массе в загрузочную горловину дискового экструдера, работающего в голодном режиме, где происходит их предварительное смешение до попадания на винтовую нарезку загрузочно-пластифицирутощей зоны. В экструдере композицию н агревают до 463 К, полипропилен расплавляют и смесь подают во второй червячный экструдер, в начальном участке которого создают вакуум 0,08 МПа. Здесь смесь вакуумируют и подают на формование волокон. Волокна образуются путем продавливания расплава смеси через фильеры

0 3 мм. После формовочной головки образованные таким образом волокна пропускают через водяную ванну с температурой 302 К, охлаждают, формуют в ленту и подают на первое вытягивакядее устройство, где волокна вытягивают на 200%. После этого волокна направляют во вторую ванну с температурой 352 К, сушат и вытягивают ещё на 130%.После этого волокна гофрируют, пропускают между двумя зубчатыми валками, и наматывают на бобины. Основные технологические и эксплуатационные характеристики полученных волокон приведены в табл. 4.

Таким образом, использование предлагаемого изобретения позволяет интенсифицировать процесс получения синтетических волокон, наполненных абразивом, повысить стабильность формования, увеличив при этом скорость формования и снизив число обрывов в сутки с 28-35 до 12-13, а также посить прочность получаемых волокон в среднем на 15%.

о

vO

со

t

1Л см

00 t

U-I

IM

ю

00

ш

го

о

го

о ю

о

о о

А

-3tM

m ч

{М

о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения синтетических ультратонких волокон | 1975 |

|

SU705013A1 |

| Композиция для модификации полиамидных волокон | 1981 |

|

SU971931A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНОГО НАНОКОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ПОЛИАМИДА-6 | 2013 |

|

RU2533553C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН ЛИНЕЙНОГО ПОЛИМЕРА | 1994 |

|

RU2121017C1 |

| ЛИТЬЕВЫЕ ПОЛИАМИДЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2013 |

|

RU2631324C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗИРОВАННЫХ КОМПОЗИЦИЙ НА ОСНОВЕ ПОЛИАМИДА | 2001 |

|

RU2250242C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦИС-1,4-ПОЛИИЗОПРЕНА | 1994 |

|

RU2076883C1 |

| ОДНОСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ НЕТКАНОГО МАТЕРИАЛА НА ОСНОВЕ ПОЛИЛАКТИДА И НЕТКАНЫЙ МАТЕРИАЛ | 2012 |

|

RU2500693C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНЫХ ПОЛИПРОПИЛЕНОВЫХ НИТЕЙ | 2009 |

|

RU2411312C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ СИНТЕТИЧЕСКИХ ПОЛИМЕРОВ | 1969 |

|

SU249624A1 |

СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО СИНТЕТ№1ЕСКОГО ВОЛОКНА формованием из расплава термопластичного полимера в присутствии абразива при соотношении 1,5-1,8:1, охлаждением, вытягиванием, термообработкой и гофрированием, о т л ичающийся тем, что, с целью повышения стабильности формования и прочности волокна, полимер перед расплавлением смешивают с абразивом, содержащем 5,0-9,5 мас.% органического вещества, выбранного из группы, включающей толуилендиизоцианат, смесь гексаметилендиаммонийадипината с капролактамом в соотношении 1:1,5, олеиновую кислоту, посл лизтиленполиамин, и полученный .расплав вакуумируют при 0,07-0,08 МПа

in s

in

со r

in

CM

00 t

I

о

X

0.О

ОИ

О

ДО

е-(п

о

ок

D.S

0x

W«

ию

ш ts

fO CM

о о

-

CN

00

см

O

а

2 (D

л

f-S

CJiS fоо s

жf- SCM

. о S

оX ж Z

о.« о сf- г: ж

I tS ff о о Е&

«

« н

сб 2S

X nН

fflS

3 ЛЖС

о.f-оg

СПожS

«оо

с -1Xг:X

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1984-04-23—Публикация

1983-01-06—Подача