Изобретение относится к машиностроению и может быть использовано при изготовлении листовых конструкций из титановых сплавов с применением формообразования, например холодной штамповки, и последующей термической обработки.

Известен способ изготовления штампосварных изделий из титановых сплавов, преимущественно из листовых заготовок, включающий операции штамповки, сварки и нагрева, при котором заготовку перед штамповкой нагревают до 900-1000oС в течение 10-60 мин, и изделие после сварки нагревают до 1000-1050oС, выдерживают в нагретом состоянии 10-60 мин и охлаждают со скоростью 10oС в мин до 900-600oС (описание к а.с. СССР 333998, В 21 D 35/00).

Известный способ требует значительных энергозатрат на проведение термической обработки. При этом выбор температурных режимов не регламентирован в зависимости от обрабатываемого материала. Это приводит к перерасходу электроэнергии, усложнению технологического процесса и в ряде случаев - к пониженным механическим свойствам.

Известен способ изготовления изделия из титановых сплавов обработкой давлением листовой заготовки, при котором деформируют заготовку в холодном состоянии, а в процессе штамповки ее подвергают промежуточному отжигу (прототип, см. Технология производства титановых самолетных конструкций. /А. Г. Братухин, Б.А.Колачев, В.В.Садков и др. М.: Машиностроение, 1995. С.181-183).

В известном способе промежуточные отжиги необходимы для повышения характеристик пластичности заготовки, которые снижаются вследствие нагартовки в процессе холодной пластической деформации.

Однако промежуточные отжиги усложняют технологический процесс формообразования и повышают трудоемкость, энергозатраты, увеличивают длительность цикла изготовления.

Известен способ термической обработки нагартованных листовых деталей из титана и титановых сплавов, включающий нагрев, выдержку при температуре Тотж, выбираемой по формуле

Tотж = Tн.р-K(σв+20),

где Тн.р. - температура начала рекристаллизации сплава, oС;

σв - временное сопротивление разрыву сплава, МПа;

к=0,4-0,5oС/МПа (описание к патенту РФ 2100473, С 22 F 1/18).

Известный способ позволяет улучшить механические характеристики нагартованного металла.

Однако для сплавов средней и особенно повышенной прочности температура отжига по известному способу недостаточна для повышения пластических свойств металла после холодного деформирования и это не позволяет в полной мере восстановить работоспособность изделия в условиях циклического нагружения. Поэтому способ является недостаточно эффективным применительно к холоднодеформируемым листовым конструкциям из титановых сплавов.

Известен способ термической обработки изделий из титановых сплавов, включающий низкотемпературный отжиг при 450-510oС в течение 5-10 ч, охлаждение и полировку изделий (описание к а.с. СССР 411154, C 22 F 1/18, прототип).

Известный способ позволяет повысить предел выносливости изделий.

Однако выбор температуры не регламентирован в зависимости от конкретного сплава и уровня его прочности, что может приводить к заниженным усталостным характеристикам. Кроме того, значительная длительность нагрева приводит к существенным затратам электроэнергии и удорожает производство изделий.

Технический результат от использования изобретения - снижение уровня энергозатрат и себестоимости производства при одновременном повышении циклической прочности изделия за счет исключения либо уменьшения числа промежуточных отжигов заготовки в процессе деформирования, что обеспечивается регламентированием степени деформации, а также за счет выбора оптимального температурного режима отжига изделия в процессе термообработки.

Технический результат достигается тем, что в способе изготовления изделия из титановых сплавов, включающем формообразование листовой заготовки холодным пластическим деформированием и нагрев, деформирование заготовки осуществляют со степенью деформации ε, удовлетворяющей условию:

ε≤K1•(18,5-1,8•10-5•σ

где K1=0,4...1 - коэффициент,

σв - временное сопротивление разрыву сплава, МПа,

а изделие после формообразования подвергают термической обработке, включающей низкотемпературный отжиг.

В способе термической обработки изделия из титановых сплавов, включающем низкотемпературный отжиг, изделия подвергают отжигу, нагревая до температуры Тн, выбираемой по формуле

Tн = K2•(σв-190)+360,

где K2=0,2...0,3oС/МПа - коэффициент;

σв - временное сопротивление разрыву сплава, МПа.

Предельная степень деформации, рассчитываемая по формуле ε = K1•(18,5-1,8•10-5•σ

Низкотемпературный отжиг проводится для частичного снятия нагартовки и улучшения механических характеристик изделия. Температура нагрева рассчитывается по формуле Tн = K2•(σв-190)+360, полученной экспериментально из условия оптимизации циклической долговечности изделий с учетом прочностных характеристик металла. Низкотемпературный отжиг обеспечивает некоторое снижение плотности дислокаций, упорядочивание структуры вследствие начала процесса полигонизации и дисперсионное упрочнение при распаде метастабильных фаз, зафиксированных в процессе предшествующих операций (например, аргонодуговой сварки). Как следствие, достигается повышение циклической прочности металла. Величина коэффициента К2 выбирается в зависимости от различных технологических факторов (наличия в изделии сварных швов, наличия либо отсутствия предшествующей операции формообразования и схемы деформирования) и с учетом характера эксплуатационных нагрузок (статические и повторно-статические либо усталостные.

Известных решений, содержащих отличительные признаки, не обнаружено.

Пример конкретного выполнения

Изготавливали методом вытяжки деталь типа чаши из листового технического титана ВТ1-0 толщиной 1,2 мм диаметром 180 мм и глубиной 18 мм (максимальная степень растяжения 20%). Временное сопротивление разрыву титана ВТ1-0 σв = 450 МПa.

Перед вытяжкой заготовку подвергают полному отжигу в вакуумной печи типа УВН-1500 по режиму 550oС, 2 ч.

По предлагаемому способу предельное значение степени деформации ε при выбранном коэффициенте K1=1 составляет ε=14,86%. Таким образом, процесс вытяжки по предлагаемому способу осуществляют в два перехода со степенями деформации в 10% с 1 промежуточным полным вакуумным отжигом по режиму 550oС, 2 ч.

По прототипу степень растяжения за один переход ограничивается для титана ВТ1-0 значением в 7% (см., например, книгу: Технология производства титановых самолетных конструкций. /А.Г.Братухин, Б.А.Колачев, В.В.Садков и др. М. : Машиностроение, 1995. С.182). После этого требуется проведение промежуточного полного вакуумного отжига при температуре 550oС в течение 2 ч, т. е. деформация в 20% по способу, взятому за прототип, обеспечивается в три перехода с двумя промежуточными вакуумными отжигами по режиму 550oС, 2 ч.

Затраты электроэнергии на проведение 1 садки в вакуумной печи типа УВН-1500 по режиму 550oС, 2 ч составляют ≈3680 кВт.ч.

После операций формообразования изделие подвергают окончательному низкотемпературному воздушному отжигу в печи типа ЭТА-4 по режиму 465oС, 1 ч (см. , например, режимы неполного отжига в книге: Технология производства титановых самолетных конструкций. /А.Г.Братухин, Б.А.Колачев, В.В.Садков и др. М.: Машиностроение, 1995. С.79). Затраты электроэнергии на проведение 1 садки в печи типа ЭТА-4 по режиму 465oС, 1 ч составляют ≈1850 кВт.ч. По предлагаемому способу термической обработки температура нагрева равна Тн=K2•(450-190)+360, где K2 в данном случае равен 0,2. Тн=0,2•260+360=412oС. Время выдержки (с учетом времени восстановления печи) - 1ч. Затраты электроэнергии на проведение 1 садки в печи типа ЭТА-4 по режиму 412oС, 1 ч составляют ≈1680 кВт.ч.

По прототипу был выбран режим 450oС, 8 ч. Затраты электроэнергии на проведение 1 садки в печи типа ЭТА-4 по режиму 450oС, 8 ч составляют ≈3890 кВт.ч.

Готовые изделия подвергали сравнительным циклическим испытаниям пульсирующим внутренним давлением при частоте f=0,2 Гц, коэффициенте асимметрии цикла R=+0,1. Максимальное напряжение цикла σmax составляло 350 МПа.

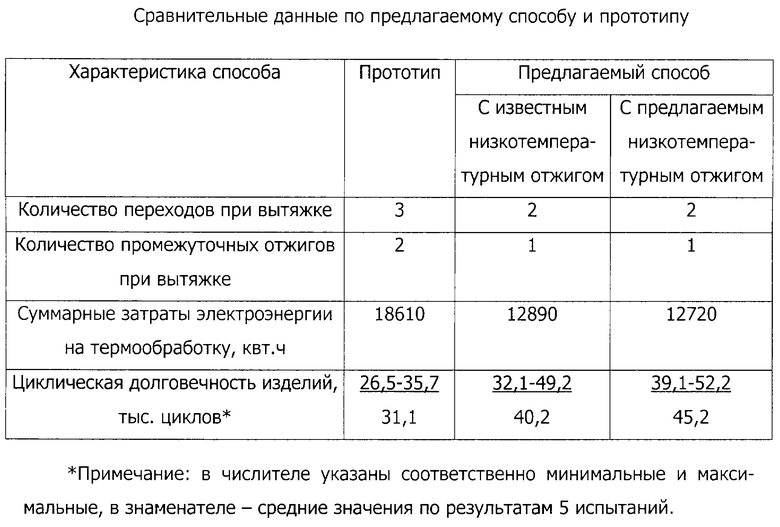

Сравнительные данные по предлагаемому способу и прототипу сведены в таблицу.

Экономический эффект заключается в экономии, уменьшении трудоемкости и длительности цикла изготовления изделий, а также повышении срока эксплуатации изделий из дорогостоящих титановых сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ЛИСТОВЫХ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2009 |

|

RU2410224C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2001 |

|

RU2205890C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 1996 |

|

RU2100473C1 |

| Способ изготовления сварных титановых труб | 2015 |

|

RU2613256C1 |

| СПОСОБ ОБРАБОТКИ ДАВЛЕНИЕМ ТИТАНОВЫХ СПЛАВОВ | 2008 |

|

RU2380189C1 |

| СПОСОБ ШТАМПОВКИ ЗАГОТОВОК ИЗ НАНОСТРУКТУРНЫХ ТИТАНОВЫХ СПЛАВОВ | 2008 |

|

RU2382686C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПОЛУФАБРИКАТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2002 |

|

RU2224047C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ПСЕВДО-БЕТА-ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2484176C2 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 1991 |

|

RU2025240C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2469122C1 |

Изобретение относится к машиностроению и может быть использовано при изготовлении листовых конструкций из титановых сплавов с применением формообразования, например холодной штамповки, и последующей термической обработки для частичного снятия нагартовки и улучшения механических характеристик изделия. Задача изобретения - снижение уровня энергозатрат и себестоимости производства при одновременном повышении циклической прочности изделия за счет исключения либо уменьшения числа промежуточных отжигов заготовки в процессе деформирования, что обеспечивается применением регламентированных степеней деформации, а также за счет выбора оптимального температурного режима отжига изделия в процессе термообработки. Для этого деформирование изделия осуществляют со степенью деформации ε, удовлетворяющей условию ε≤K1•(18,5-1,8•10-5σ

ε≤K1•(18,5-1,8•10-5σ

где К1=0,4...1 - коэффициент;

σв - временное сопротивление, МПа,

а термическую обработку осуществляют с использованием низкотемпературного отжига.

Tн = K2•(σв-190)+360,

где К2=0,2...0,3oС/МПа - коэффициент;

σв - временное сопротивление, МПа.

| БРАТУХИН А.Г | |||

| и др | |||

| Технология производства титановых самолетных конструкций | |||

| - М.: Металлургия, 1995, с.181-182, 184 | |||

| 1970 |

|

SU411154A1 | |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ И ТИТАНОВЫХ СПЛАВОВ | 1997 |

|

RU2125916C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 1996 |

|

RU2100473C1 |

| Способ термоправки изделия из титановых сплавов | 1982 |

|

SU1088397A1 |

| Прокатная клеть | 1983 |

|

SU1127653A1 |

Авторы

Даты

2003-06-10—Публикация

2001-09-12—Подача