берут кремнийорганичекую композицию холодного отверждения.

Способ изготовления абразивного инструмента осуществляют следующим образом.

В смеситель загружают абразивный материал и ацетон в количестве, достаточном, чтобы покрыть поверхность абразива без избытка. Смесь перемешивают, затем вводят раствор эпоксидной смолы в ацетоне и перемешивают до получения однородной массы. В качестве аб разива берут электрокорунд нормальный 14А № 10.

Затем в другом смесителе кремнийорга- ническую композицию обрабатывают эпи- ламом путем их смешивания до получения однородной массы требуемой консистенции. В полученную после смешивания массу вводят обработанный ацетоном и раствором эпоксидной смолы в ацетоне абразивный материал, смешивают до получения однородной массы и формуют из подготовленной смеси инструмент заданной формы методом холодного-прессования. Через 40- 60 мин готовый абразивный инструмент извлекают из пресс-формы. Окончательно провес полимеризации завершается при комнатной температуре в течение 24 ч.

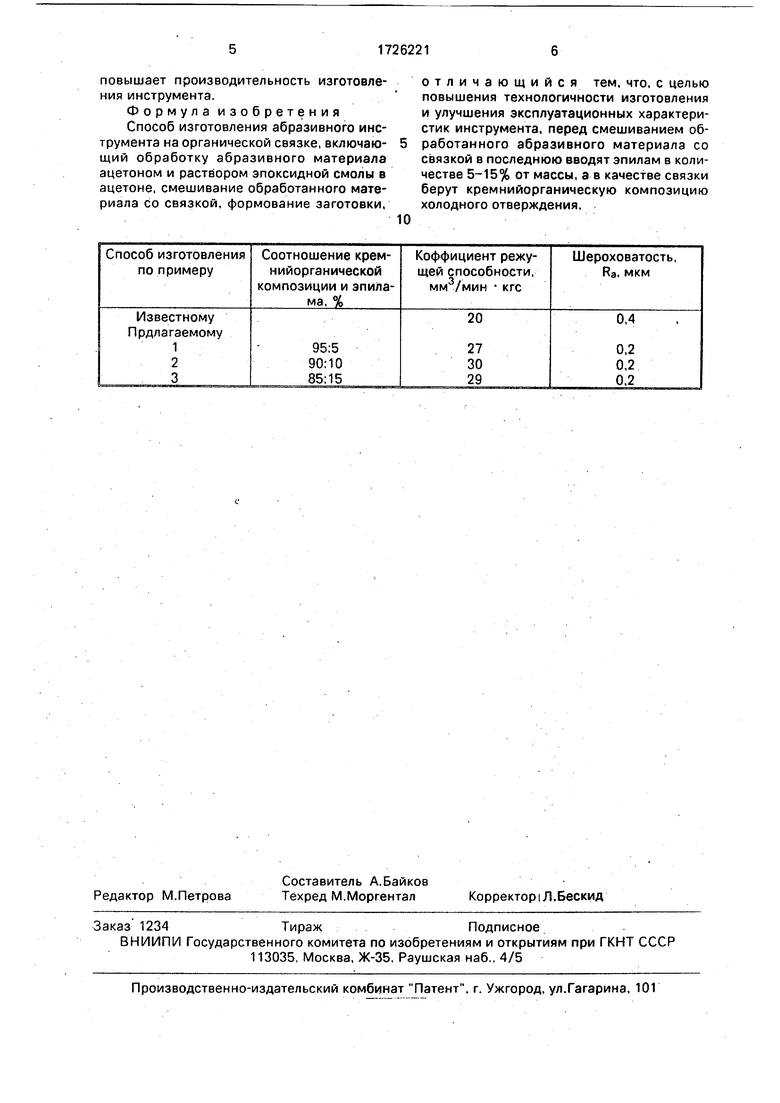

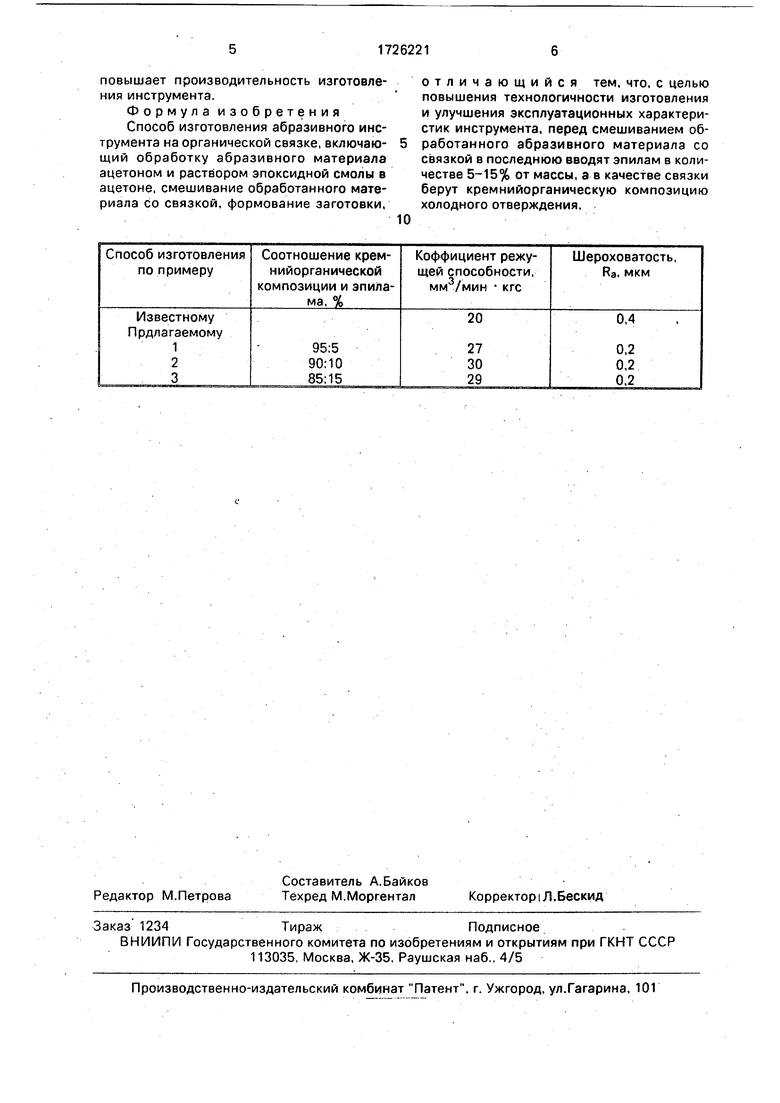

Проведены сравнительные испытания абразивных кругов, изготовленных по изве-- стному и предлагаемому способам.

Испытанию подверглись круги ПП 50x20x15, марка шлифматериала 14А № 10. ГОСТ 3647-80.

Испытания проводили на универсально-заточном станке модели ЗД642. Схема обработки - врезное шлифование с фиксированным усилием прижима образца к кругу. Обрабатываемый материал - сталь 45, HRC, 35-40.

Режимы обработки: скорость круга 10 м/с, усилие прижима образца б кгс. Начальная шероховатость поверхности образца Ra 0,8 мкм.

Пример 1. В смеситель подают 270 г электрокорунда нормального 14А № 10 и 8 мл ацетона марки ТУ 6-09-1515-86, перемешивают в течение 3-5 мин., Затем вводят 8 мл раствора эпоксидной смолы в ацетоне в количестве, необходимом для обеспечения минимально необходимого слоя покрытия абразивного материала, перемешивают полученную смесь в течение 3-5 мин. Используют эпоксидную смолу марки ЭД-20 (ГОСТ 1058-76) и отвердитель полиэтилен- полиамин (ТУ 6-02-594-80) в соотношении

7:1..

В другой смеситель вводят кремнийорганическую композицию КЛС-55 (ТУ. 38.403552-87), используют компоненты

композиции I и II, перемешивают 1 мин, затем композицию обрабатывают эпиламом 6СКФ(ТУ 602-1229-83). Эпилам вводят в количестве 5%, а кремнийорганическую

композицию берут в количестве 95% от общей массы смеси композиции с эпиламом. Перемешивают в течение 2-3 мин. Затем в полученную смесь вводят подготовленный в первом смесителе абразивный материал и

0 перемешивают в течение 5 мин. Из полученной смеси формуют круг ПП 50x15x20 методом холодного прессования (заливают смесь в пресс-форму). Заполнение пресс- форм полное, абразив равномерно распре5 деляется в объеме круга, Наблюдается повышение режущей способности и снижение шероховатости.

Пример 2. Электрокорунд обрабатывают по примеру 1. Эпилам вводят в крем0 нийорганическую композицию при соотношении, % 10:90.

Жидкотекучесть смеси оптимальная, заполнение форм хорошее с равномерным распределением абразива. При испытаниях

5 кругов получено наибольшее увеличение коэффициента режущей способности (до 30мм /мин кгс), шероховатость без изменений (та же, что и в примере 1).

ПримерЗ. Электрокорунд обраба0 тывают по примеру 1. Эпилам и кремний- органическую композицию берут в соотношении, %, 15:85. Отмечено равномерное распределение абразива по объему круга, заполнение пресс-форм нормальное.

5 При испытаниях установлено незначительное снижение (по сравнению с примером 3) коэффициента режущей способности, шероховатость без изменений.

В таблице приведены результаты ис0 пытаний кругов, полученных при различных соотношениях кремнийорганической композиции и эпилама.

Результаты испытаний показывают, что круги, изготовленные по предлагаемому

5 способу по сравнению с известными кругами оебспечивают повышение коэффициента режущей способности в 1,35-1,5 раза и улучшение качества обработки на один класс.

0 Предлагаемый способ изготовления абразивных инструментов позволяет получать эластичный абразивный инструмент с высокими эксплуатационными характеристиками, снизить расход инструмента, улучшить

5 качество обрабатываемой поверхности. Способ технологичен, прост в реализации, не требует оборудования для термической обработки после формования, Способ позволяет применять для изготовления инструмента многоместные пресс-формы, чтоповышает производительность изготовления инструмента.

Формула изобретения Способ изготовления абразивного инструмента на органической связке, включающий обработку абразивного материала ацетоном и раствором эпоксидной смолы в ацетоне, смешивание обработанного материала со связкой, формование заготовки.

0

отличающийся тем. что, с целью повышения технологичности изготовления и улучшения эксплуатационных характеристик инструмента, перед смешиванием обработанного абразивного материала со связкой в последнюю вводят эпилам в количестве 5-15% от массы, а в качестве связки берут кремнийорганическую композицию холодного отверждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для пропитки абразивного инструмента | 1986 |

|

SU1321566A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛАСТИЧНОГО АБРАЗИВНОГО ИНСТРУМЕНТА, ПОЛИУРЕТАНОВОЕ СВЯЗУЮЩЕЕ ДЛЯ ЭТОЙ КОМПОЗИЦИИ И СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИИ | 2004 |

|

RU2275293C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛАСТИЧНОГО АБРАЗИВНОГО ИНСТРУМЕНТА | 1993 |

|

RU2064941C1 |

| Абразивная масса для изготовления шлифовально-полировального инструмента | 1982 |

|

SU1007956A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2270217C2 |

| Способ изготовления абразивного инструмента | 1991 |

|

SU1815196A1 |

| Масса для изготовления абразивного инструмента | 1985 |

|

SU1266723A1 |

| Масса для изготовления абразивного инструмента | 1988 |

|

SU1574445A1 |

| Способ изготовления абразивного инструмента | 1982 |

|

SU1088921A1 |

| Способ изготовления абразивного инструмента | 1985 |

|

SU1414604A1 |

Авторы

Даты

1992-04-15—Публикация

1990-01-10—Подача