00 00

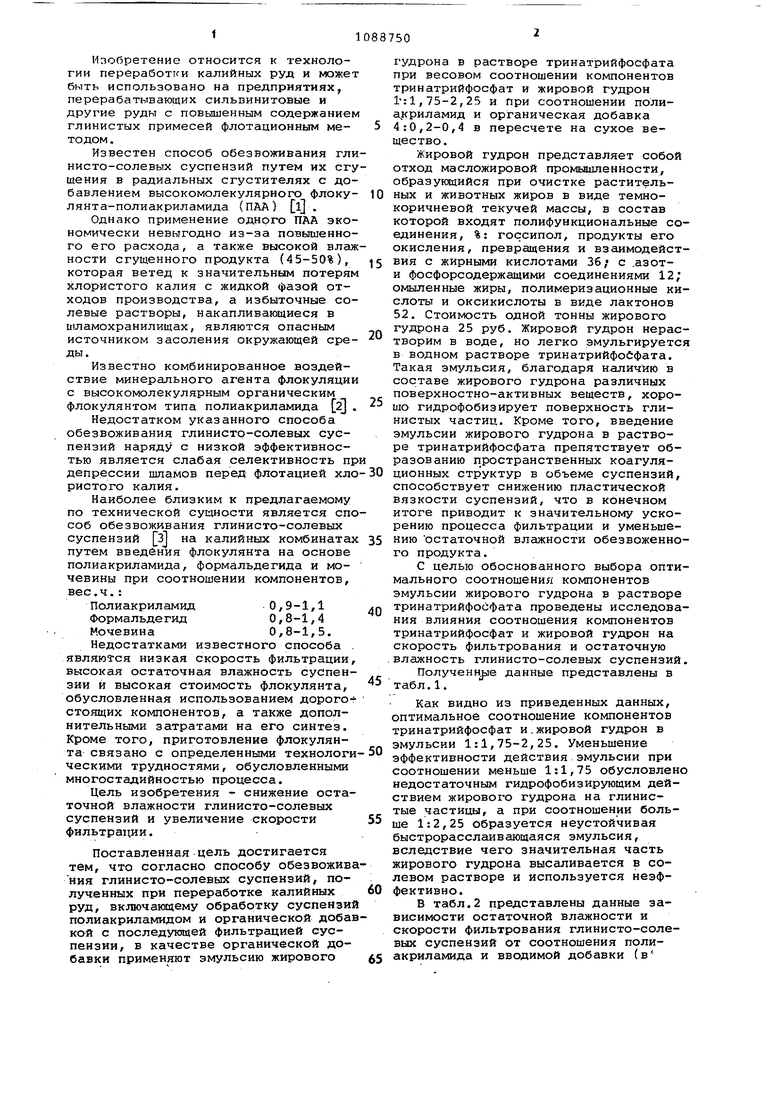

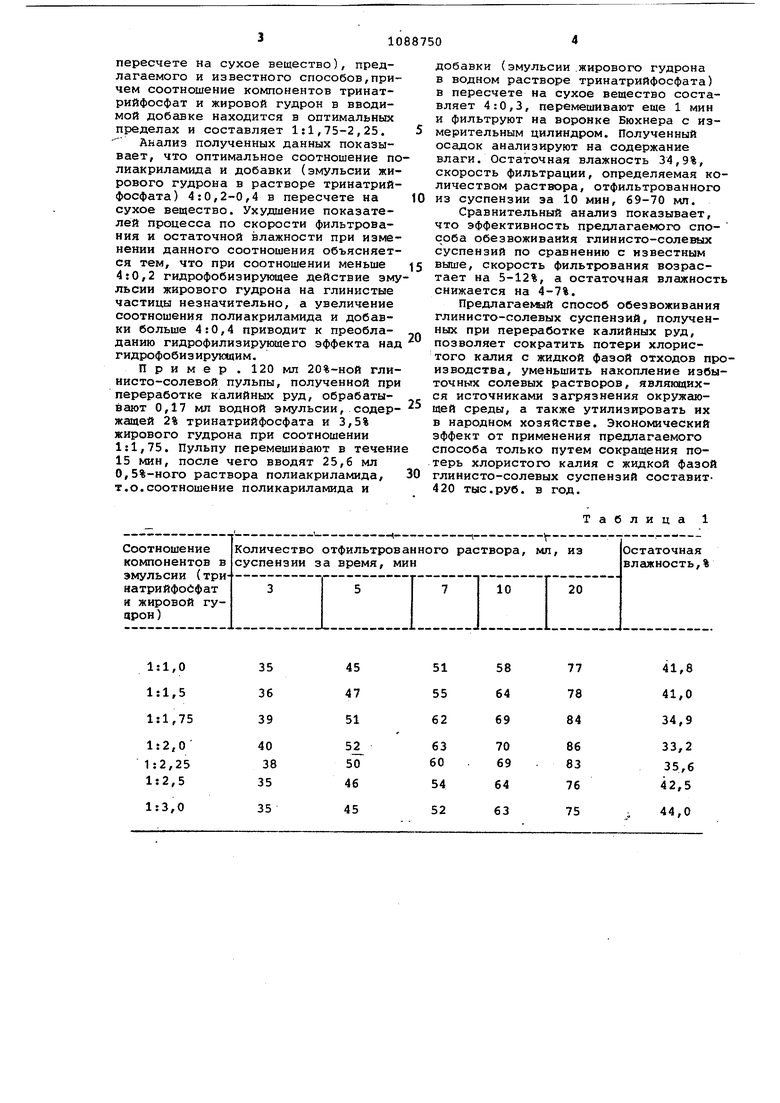

ел Изобретение относится к технологии переработки калийных руд и может быть использовано на предприятиях, перерабатывающих сильвинитовые и другие руды с повышенным содержанием глинистых примесей флотационным методом . Известен способ обезвоживания гли нисто-солевых суспензий путем их сгу щения в радиальных сгустителях с добавлением высокомолекулярного флокулянта-полиакриламида (ПАА) l . Однако применение одного ПАА экономически невыгодно из-за повышенного его расхода, а также высокой влаж ности сгущенного продукта (45-50%), которая ветед к значительньри потерям хлористого калия с жидкой фазой отходов производства, а избыточные солевые растворы, накапливающиеся в шламохранилищах, являются опасным источником засоления окружающей среды. Известно комбинированное воздействие минерального агента флокуляции с высокомолекулярным органическим флокулянтом типа полиакриламида 2 Недостатком указанного способа обезвоживания глинисто-солевых суспензий наряду с низкой эффективностью является слабая селективность пр депрессии шламов перед флотацией хло ристого калия. Наиболее близким к предлагаемому по технической сущности является спо соб обезвоживания глинисто-солевых суспензий з1 на калийных комбинатах путем введения флокулянта на основе полиакриламида, формальдегида и мочевины при соотношении компонентов, вес.ч.: Полиакриламид 0,9-1,1 Формальде гид 0,8-1,4 Мочевина0,8-1,5. Недостатками известного способа являю -ся низкая скорость фильтрации, высокая остаточная влажность суспензии и высокая стоимость флокулянта, обусловленная использованием дорогостоящих компонентов, а также дополнительными затратами на его синтез. Кроме того, приготовление флокулянта связано с определенными технологи ческими трудностями, обусловленными многостадийностью процесса. Цель изобретения - снижение остаточной влажности глинисто-солевых суспензий и увеличение скорости фильтрации. Поставленная цель достигается тем, что согласно способу обезвожив ния глинисто-солевых суспензий, полученных при переработке калийных руд, включакяцему обработку суспензи полиакриламидом и органической доба кой с последующей фильтрацией суспензии, в качестве органической добавки применяют эмульсию жирового гудрона в растворе тринатрийфосфата при весовом соотношении компонентов тринатрийфосфат и жировой гудрон Ill, 75-2,25 и При соотношении полиа криламид и органическая добавка 4:0,2-0,4 в пересчете на сухое вещество. Жировой гудрон представляет собой отход масложировой промьниленности, образующийся при очистке растительных и животных жиров в виде темнокоричневой текучей массы, в состав которой входят полифункциональные соединения, %: госсипол, продукты его окисления, превращения и взаимодействия с жирными кислотами 36/ с .азоти фосфорсодержащими соединениями 12; омыленные жиры, полимеризационные кислоты и оксикислоты в виде лактонов 52. Стоимость одной тонны жирового гудрона 25 руб. Жировой гудрон нерастворим в воде, но легко эмульгируется в водном растворе тринатрийфоСфата. Такая эмульсия, благодаря наличию в составе жирового гудрона различных поверхностно-активных веществ, хорошо гидрофобизирует поверхность глинистых частиц. Кроме того, введение эмульсии жирового гудрона в растворе тринатрийфосфата препятствует образованию п ространственных коагуляционных структур в объеме суспензий, способствует снижению пластической вязкости суспензий, что в конечном итоге приводит к значительному ускорению процесса фильтрации и уменьшению остаточной влажности обезвоженного продукта. С целью обоснованного выбора оптимального соотношения компонентов эмульсии жирового гудрона в растворе тринатрийфосфата проведены исследования влияния соотношения компонентов тринатрийфосфат и жировой гудрон на скорость фильтрования и остаточную влажность глинисто-солевых суспензий. Полученн ае данные представлены в табл.1. Как видно из приведенных данных, оптимальное соотношение компонентов тринатрийфосфат и.жировой гудрон в эмульсии 1:1,75-2,25. Уменьшение эффективности действия эмульсии при соотношении меньше 1:1,75 обусловлено недостаточным гидрофобизирующим действием жирового гудрона на глинистые частицы, а при соотношении больше 1:2,25 образуется неустойчивая быстрорасслаивающаяся эмульсия, вследствие чего значительная часть жирового гудрона высаливается в солевом растворе и используется неэффективно. В табл.2 представлены данные зависимости остаточной влажности и скорости фильтрования глинисто-солевых суспензий от соотношения полиакриламида и вводимой добавки (в пересчете на сухое вещество), предлагаемого и известного способов,причем соотношение компонентов тринатрийфосфат и жировой гудрон в вводимой добавке находится в оптимальных пределах и составляет 1:1,75-2,25. Анализ полученных данных показывает, что оптимальное соотношение по лиакриламида и добавки (эмульсии жирового гудрона в растворе тринатрийфосфата) 4:0,2-0,4 в пересчете на сухое вещество. Ухудшение показателей процесса по скорости фильтрования и остаточной влажности при изменении данного соотношения объясняется тем, что при соотношении меньше 4:0,2 гидpoфoбизиpinoщee действие эму льсии жирового гудрона на глинистые частицы незначительно, а увеличение соотношения полиакриламида и добавки больше 4:0,4 приводит к преобладанию гидрофилизирующего эффекта над гидрофобизирующим. Пример. 120 мл 20%-ной глинисто-солевой пульпы, полученной при переработке калийных руд, обрабатывают 0,17 мл водной эмульсии, содержащей 2% тринатрийфосфата и 3,5% жирового гудрона при соотношении 1:1,75. Пульпу перемешивают в течени 15 мин, после чего вводят 25,6 мл 0,5%-ного раствора полиакриламида, т.о.соотношение поликариламида и добавки (эмульсии .жирового гудрона в водном растворе тринатрийфосфата) в пересчете на сухое вещество составляет 4:0,3, перемешивают еще 1 мин и фильтруют на воронке Бюхнера с измерительным цилиндром. Полученный осадок анализируют на содержание влаги. Остаточная влажность 34,9%, скорость фильтрации, определяемая количеством раствора, отфильтрованного из суспензии за 10 мин, 69-70 мл. Сравнительный анализ показывает, что эффективность предлагаемого способа обезвоживания глинисто-солевых суспензий по сравнению с известным выше, скорость фильтрования возрастает на 5-12%, а остаточная влажность снижается на 4-7%. Предлагаег ай способ обезвоживания глинисто-солевых суспензий, полученных при переработке калийных руд, позволяет сократить потери хлористого калия с жидкой фазой отходов производства, уменьшить накопление избыточньтх солевых растворов, являющихся источниками загрязнения окружающей среды, а также утилизировать их в народном хозяйстве. Экономический эффект от применения предлагаемого способа только путем сокращения потерь хлористого калия с жидкой фазой глинисто-солевых суспензий составит420 тыс.руб. в год. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обезвоживания глинисто-солевых шламов, полученных при переработке сильвинитовых руд | 1979 |

|

SU865799A1 |

| Способ обезвоживания твердых продуктов,полученных при переработке сильвинитовых руд | 1984 |

|

SU1178465A1 |

| Флокулянт глинисто-солевых суспензий | 1977 |

|

SU647255A1 |

| Способ получения хлористого калия | 1987 |

|

SU1527230A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУСПЕНЗИИ ГЛИНИСТО-СОЛЕВОГО ШЛАМА КАЛИЙНОГО ПРОИЗВОДСТВА | 1993 |

|

RU2049061C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА | 2013 |

|

RU2530923C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ ИЗ КАЛИЙСОДЕРЖАЩИХ РУД | 1998 |

|

RU2144435C1 |

| Способ сгущения глинисто-солевых суспензий | 1981 |

|

SU1003872A1 |

| Способ осветления глинисто-солевых суспензий | 1989 |

|

SU1694187A1 |

| АМИНОАЛЬДЕГИДНЫЕ СМОЛЫ И ИХ ПРИМЕНЕНИЕ В СПОСОБАХ РАЗДЕЛЕНИЯ | 2005 |

|

RU2397026C2 |

СПОСОБ ОБЕЗВОЖИВАНИЯ ГЛИНИСТО-СОЛЕВЫХ СУСПЕНЗИЙ, ПОЛУЧЕННЫХ ПРИ ПЕРЕРАБОТКЕ КАЛИЙНЫХ РУД, включаквдий обработку суспензий полиакриламидом и органической добавкой с последующей фильтрацией суспензии, отличающийся тем, что, с целью увеличения скорости фильтрации и снижения влажности глинистосолевых суспензий, в качестве органической добавки применяют эмульсию жирового гудрона в растворе тринатрийфосфата при весовом соотношении компонентов тринатрийфосфат и жировой гудЕЮН 1:1,75-2,25 и при соотношении полиакриламид и органическая добавка 4:0,2-0,4 в пересчете на су-g хое вещество. (Л

35 36 39

40 38 35

35

41,8

77 78 84

58 64 69

45 47 51 41,0 34,9

33,2

86 83

70 69 35,6 42,5

64 63

76 75

44,0

Предлагаемый способ

Таблица

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кузькин С.Ф., Небера В.П | |||

| Синтетические флокулянты в процессах обезвоживания.М., Госхймиздат, 1963, с.205 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-04-30—Публикация

1982-07-14—Подача