Изобретение относится к способам получения коллективного концентрата для извлечения благородных металлов из глинисто-солевых отходов предприятий, перерабатывающих калийно-магниевые руды и каменную соль, и может быть использовано и для выделения двух или более компонентов, в виде твердых частиц, находящихся в различном «фазовом» состоянии, например осадка и флотируемых частиц, где жидкая фаза может быть представлена двумя и (или) более компонентами, отличающимися по растворимости или плотности.

Известны способы обезвоживания материала, близкие к изобретению по технической сущности (Справочник по обогащению руд. Специальные и вспомогательные процессы. М.: Недра, 1983, стр.77, 78, 96-98, 100, 102, 108, 109. Абрамов А.А., Леонов С.Б. Обогащение руд цветных металлов. М.: Недра, 1991 г., стр.35,37), представляющие собой обезвоживание материала разной крупности в классификаторах, фильтрующих центрифугах, вакуумных фильтрах, пресс-фильтрах, сушильных печах и др. Указанные способы рассчитаны на максимальное отделение жидкой фазы от твердой для материала определенной крупности. Однако эти способы не рассчитаны каждый по отдельности на отделение жидкой фазы «шламов» ввиду сложности и особенностей вещественного и гранулометрического состава материала. Поскольку более 70% материала имеют крупность менее 0,1 мм и более 20% крупность менее 0,044 мм, то при применении фильтрующих центрифуг, обеспечивающих остаточную влажность менее 5% при крупности материала более 1 мм, в нашем случае часть материала будет уходить в фильтрат и вместе с ней будет теряться часть полезного компонента. По этим же причинам не могут быть применены пресс-фильтры. Напрямую применение сушильных печей невозможно без предварительного обезвоживания. Поэтому для обезвоживания шламов после центрифугирования необходим комплекс методов обезвоживания, осуществляемый несколькими аппаратами.

Известен способ получения концентрата из глинисто-солевых отходов предприятий, перерабатывающих калийно-магниевые руды и каменную соль для извлечения благородных металлов (БМ), (патент №2256504, опубл. 2005.07.20), включающий, по крайней мере, двухстадийное гидроциклонирование шламов с выделением концентрата, причем гидроциклонирование осуществляют в две или три стадии, а концентрат гидроциклонов представляет собой твердую фазу - нерастворимый остаток (н.о.) шламов.

При этом на гидроциклонирование поступают шламы с отношением Т:Ж=1:3, на стадии первого гидроциклонирования выделяют концентрат в виде крупной фракции н.о. и слив первого гидроциклона в виде мелкой фракции н.о. и раствора соли, слив первого гидроциклона распульповывают до Т:Ж=1:8 и направляют для перечистки на вторую стадию гидроциклонирования с выделением на ней концентрата в форме остаточной фракции н.о. шлама и слива второго гидроциклона в виде раствора соли с последующим объединением выделенных гидроциклонированием концентратов, при этом в случае большого остаточного содержания н.о. в сливе второго гидроциклона осуществляют дополнительную третью стадию гидроциклонирования, т.о. перерабатывают шламы галургической и флотационной фабрик.

Недостатком данного способа является недостаточно высокий процент благородных металлов в концентрате из глинисто-солевых отходов предприятий.

Известен также способ получения коллективного концентрата из глинисто-солевых отходов предприятий перерабатывающих калийно-магниевые руды и каменную соль по патенту RU №2284221 (опубл. 27.09.2006), который включает гидроциклонирование, осуществляемое в три стадии, коллективный концентрат гидроциклонов (пульпа) представляет собой твердую фазу, состоящую из осадочной и флотируемой части, представляющую нерастворимый в воде остаток (н.о.) шламов и жидкую фазу. Пульпа имеет соотношение Т:Ж=1:1 (жидкой и твердой фаз) и остаточное содержание солей К и Na не более 15%.

Недостатком данного способа является недостаточно высокий процент благородных металлов в концентрате из глинисто-солевых отходов предприятий.

Наиболее близким к заявляемому изобретению является способ получения коллективного концентрата для извлечения благородных металлов из статьи Д.В. Оносова «К вопросу о комплектации обогатительной установки для переработки шламов дополнительными устройствами», опубликованной в 2007 г. в виде материалов ежегодной научной сессии Горного института УрО РАН по результатам НИР в 2006 г. Способ включает трехстадийное гидроциклонирование шламов с выделением концентрата, причем коллективный концентрат, полученный после гидроциклонирования, представляет собой смесь осадочного и флотируемого материала с Т:Ж 1:1, который обезвоживают подсушивают, гранулируют, затем сушат.

Недостатком данного способа является недостаточно высокий процент благородных металлов в концентрате из глинисто-солевых отходов предприятий.

Предлагаемым изобретением решается задача наиболее полного извлечения благородных металлов из глинисто-солевых отходов предприятий, перерабатывающих калийно-магниевые руды и каменную соль.

Техническим результатом является создание способа переработки отходов предприятий, перерабатывающих K-Mg руды и каменную соль с максимальным извлечением благородных металлов из полученного концентрата, а именно: выделение из пульпы, после гидроциклонирования, предконцентрата, с выходом целевого продукта (объединенного коллективного концентрата) 29% (табл.5) от исходной пульпы (распульпованный исходный шлам), содержащего 60÷70% сульфата кальция от исходного. Извлечение БМ в концентрат может составлять 60÷80% от исходного. Содержание хлоридов составляет 15÷20%.

Для достижения указанного технического результата в способе получения коллективного концентрата обогащения из глинисто-солевых отходов (шламов) для извлечения БМ, включающем обогащение шламов гидроциклонированием, фильтрацию полученного предконцентрата, представляющего собой смесь крупных фракций осадочного и части флотируемого материала, обезвоживание, подсушивание, гранулирование, сушку, гидроциклонирование производят в 4 стадии, причем на гидроциклонирование поступают шламы с отношением Т:Ж=1:2, а разгрузки каждой стадии гидроциклонирования объединяются в предконцентрат, пульпа поступает на первый гидроциклон с температурой 50÷70°С и под давлением 2,5÷4 атм, а соотношение пескового насадка к сливному на всех гидроциклонах составляет 0,5÷0,66:1, сушка гранул происходит при температуре до 150°С, с целью избежать ухода БМ в возгоны.

Отличительными признаками способа от указанного выше известного, наиболее близкого к нему, является то, что гидроциклонирование производят в 4 стадии, причем на гидроциклонирование поступают шламы с отношением Т:Ж=1:2, а разгрузки каждой стадии гидроциклонирования объединяются в предконцентрат, пульпа поступает на первый гидроциклон с температурой 50÷70°С и под давлением 2,5÷4 атм, а соотношение пескового насадка к сливному на всех гидроциклонах составляет 0,5÷0,66:1, сушка гранул происходит при температуре до 150°С, с целью избежать ухода БМ в возгоны.

Благодаря наличию этих признаков способ обеспечивают выход полезного продукта (предконцентрата) 29% (табл.5) и высокое извлечение благородных металлов, конечный продукт процесса переработки отходов - концентрат обогащения (гранулят) имеет влажность 0,5÷3%, содержание сульфатов кальция (основных концентраторов органического вещества и БМ) до 70% от исходного и содержание хлоридов калия или натрия 15÷20%.

Способ осуществляется следующим образом. Шлам распульповывается водой до соотношения твердой и жидкой фаз Т:Ж=1:2 для максимального перехода твердой солевой фазы в раствор. Далее пульпа поступает на гидроциклонирование. Гидроциклонирование приготовленной пульпы осуществляется в 4 стадии на 10, 7, 5, и 5-и градусных гидроциклонах. Гидроциклонирование производят последовательно через 10-и, 7-и, и 5-и градусные гидроциклоны, с перечисткой концентрата обогащения на каждой стадии через перечистной (дублирующий) гидроциклон и выходом в коллективный предконцентрат только разгрузок гидроциклонов. На первый этап гидроциклонирования пульпа поступает при температуре 50÷70°С для приоритетного высаживания KCl, в силу разных температурных коэффициентов кристаллизации KCl и NaCl, под давлением 2,5÷4 атм. После гидроциклонирования обеспечивается удаление излишков влаги посредством фильтрования на фильтр-прессах для дальнейшего гранулирования. В процессе гранулирования и сушки в барабанной печи получается продукт с содержанием соли 20±5% и размером гранул ⌀5÷8 мм, для дальнейшей пиро - и гидрометаллургической переработки.

В таблице 1 приведены результаты гидроциклонирования распульпованного шлама при получении предконцентрата.

Техническая сущность концентрирования большей части сульфатов кальция в предконцентрате, составляющем 29% (табл.5) от распульпованного шлама, основана на выявленных особенностях грансостава нерастворимого в воде остатка (Н.О.) шлама, распределения в нем сульфата кальция, органического вещества и БМ. Эти особенности заключались в следующем:

1. В крупных фракциях Н.О. шлама (-1+0,25 мм) скапливалось до 20% материала Н.О. шлама и до 60% сульфата кальция и 60-80% БМ;

2. Во фракциях (-0,044 мм) скапливалось до 80% материала Н.О. шлама.

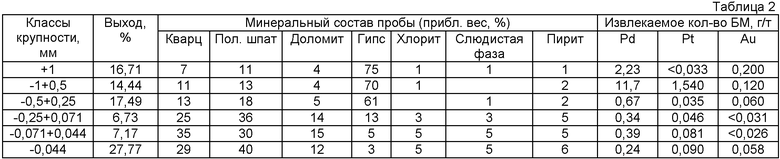

Зависимость извлечения БМ от гранулометрического и минерального состава Н.О. шламов показана в таблице 2.

Дальнейшие исследования шламов показали, что несмотря на близкий состав сильвинитовой руды, особенности рудоподготовки на отдельных фабриках могут сказываются на грансоставе и минеральном составе Н.О. шлама (табл.3) еще более контрастно.

Установленная зависимость обусловила возможность отделения крупной фракции Н.О. шлама, содержащей до 60% сульфатов кальция способом гидроциклонирования.

Далее предконцентрат обогащения подвергается фильтрации на фильтр-прессах с температурой предконцентрата 50÷70% для приоритетного высаживания KCl, в силу разных температурных коэффициентов кристаллизации KCl и NaCl, грануляции, сушке и передается на пиро- и гидрометаллургический передел, причем диаметр гранул составляет от 6 до 8 мм, а влажность 0,5÷3%.

Результаты рентгеновского количественного фазового анализа (РКФА) продуктов гидроциклонирования показаны в таблице 4.

Расчет выхода целевого продукта и ангидрида показан в таблице 5.

Авторами было выявлено, что максимальное извлечение БМ из глинисто-солевых отходов предприятий, перерабатывающих калийно-магниевые руды и каменную соль, возможно при распульповывании шлама водой до соотношения твердой и жидкой фаз Т:Ж=1:2; а также то, что приоритетное высаживание KCl, в силу разных температурных коэффициентов кристаллизации KCl и NaCl, происходит при фильтрации на фильтр-прессах с температурой предконцентрата 50÷70%.

Способ по заявленному изобретению заключается в максимальном извлечении сульфатной составляющей Н.О. шламов с природной и техногенной органикой, концентрирующих в себе БМ, в виде концентрата обогащения (гранулята) - материала, наиболее пригодного для дальнейшей пиро- и гидрометаллургической переработки.

Условные обозначения: 1.1 - исходный распульпованный шлам

1.2 - коллективный предконцентрат

1.5Ас//+1.5Бс// - отходы гидроциклонирования

1.3 Бр - разгрузка 2-ого 10-градусного (перечистного) гидроциклона

1.4 Бр - разгрузка 2-ого 7-градусного (перечистного) гидроциклона

1.5 Бр - разгрузка 2-ого 5-градусного (перечистного) гидроциклона

1.5 Бр/- 1-я перечистка

1.5 Бр// - 2-я перечистка

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ КАЛИЙНОГО ПРОИЗВОДСТВА | 2012 |

|

RU2497961C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА | 2008 |

|

RU2385772C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ДЛЯ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 2006 |

|

RU2284221C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА ДЛЯ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 2003 |

|

RU2256504C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 2008 |

|

RU2386710C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807008C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807003C1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ | 2008 |

|

RU2393243C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ ИЗ СИЛЬВИНИТОВЫХ РУД | 1991 |

|

RU2019536C1 |

| СПОСОБ ПУЛЬПОПОДГОТОВКИ К ФЛОТАЦИИ МАГНИТНОЙ ФРАКЦИИ ИЗ ПРОДУКТОВ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД, СОДЕРЖАЩИХ ФЕРРОМАГНИТНЫЕ МИНЕРАЛЫ ЖЕЛЕЗА И БЛАГОРОДНЫХ МЕТАЛЛОВ | 2008 |

|

RU2370316C1 |

Изобретение относится к способам получения коллективного концентрата для извлечения благородных металлов из глинисто-солевых отходов предприятий, перерабатывающих калийно-магниевые руды и каменную соль. Способ включает обогащение шламов гидроциклонированием, фильтрацию полученного предконцентрата, представляющего собой смесь крупных фракций осадочного и части флотируемого материала обезвоживание, подсушивание, гранулирование, сушку. При этом на гидроциклонирование поступают шламы с отношением Т:Ж=1:2. Гидроциклонирование проводят в 4 стадии. Разгрузки каждой стадии гидроциклонирования объединяют в предконцентрат. Исходную пульпу подают на первый гидроциклон с температурой 50÷70°С и под давлением 2,5÷4 атм. Соотношение пескового насадка к сливному на всех гидроциклонах составляет 0,5÷0,66:1. Сушку гранул осуществляют при температуре до 150°С для избежания ухода благородных металлов в возгоны. Техническим результатом является максимальное извлечение благородных металлов из полученного концентрата. 3 з.п. ф-лы, 5 табл.

1. Способ получения коллективного концентрата обогащением глинисто-солевых отходов в виде шламов для извлечения благородных металлов, включающий гидроциклонирование шламов, фильтрацию полученного предконцентрата, представляющего собой смесь крупных фракций осадочного и части флотируемого материала, обезвоживание, подсушивание, гранулирование и сушку гранул, отличающийся тем, что на гидроциклонирование поступают шламы в виде пульпы с отношением Т:Ж=1:2, причем гидроциклонирование производят в 4 стадии и разгрузку каждой стадии гидроциклонирования объединяют в предконцентрат, при этом на первую стадию на первый гидроциклон пульпу подают с температурой 50÷70°С.

2. Способ по п.1, отличающийся тем, что пульпу подают на первый гидроциклон под давлением 2,5÷4 атм.

3. Способ по п.1, отличающийся тем, что соотношение пескового насадка к сливному на всех гидроциклонах составляет 0,5÷0,66:1.

4. Способ по п.1, отличающийся тем, что сушку гранул проводят при температуре до 150°С.

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА | 2008 |

|

RU2385772C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ДЛЯ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 2006 |

|

RU2284221C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ РУД БЛАГОРОДНЫХ МЕТАЛЛОВ | 1997 |

|

RU2113526C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 2006 |

|

RU2291907C1 |

| Способ изготовления клише для печатания выкроек | 1929 |

|

SU14311A1 |

| US 5074910 А, 24.12.1991 | |||

| Электролит для электрохимического заострения точечных пружинных контактов | 1984 |

|

SU1228989A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2014-10-20—Публикация

2013-05-13—Подача