Изобретение относится к области обработки металлов давлением, в частности к производству профильных труб.

Известен стан бухтового волочения, содержащий две катушки с уложенной на них в несколько слоев трубной заготовкой и промежуточный тянущий барабан, по патенту №1040430 (Великобритания), кл. В3Р, 1964. Получение профильной трубы происходит при перематывании трубы с одной катушки через промежуточный тянущий барабан на другую катушку. Волочильный инструмент (волоки), предназначенный для придания формы трубе, расположен по обе стороны от промежуточного барабана. При этом возможно создание такого режима деформации, когда путем торможения одной из катушек происходит создание небольшого заднего натяжения (противонатяжения) перед волочильным инструментом.

Недостатком этого стана является то, что величина противонатяжения трубы, создаваемая перед волокой, не может быть значительной, поскольку с ростом противонатяжения возрастает повреждение трубной заготовки на катушке, с которой осуществляется смотка. При этом происходит местное искажение формы трубы и получение брака.

Известен также волочильный стан (патент США №2717072, кл. 205-3, 1956), содержащий два горизонтальных рабочих барабана. На этом стане может быть создано противонатяжение трубы перед одним из рабочих барабанов. Недостатком такого стана является то, что процесс волочения на стане ведут методом выжимания трубы по образующей барабана, однако процесс волочения с выжиманием приводит к поперечному нагружению профиля готовой трубы, его искажению, что неприемлемо при производстве профильных труб.

Прототипом заявляемого стана является стан бухтового волочения конструкции Алма-Атинского завода тяжелого машиностроения (см. В.Я.Шапиро, В.И.Уральский. Бухтовое волочение труб. М., Металлургия, 1972, с.150, рис.51). На этом стане установлен вертикально тянущий барабан с захватными клещами и приводом тянущего барабана. По направляющим колоннам вертикально вверх и вниз перемещается размоточный стол, на котором располагают бухту труб, подлежащую волочению. На размоточном столе установлен также волокодержатель с волокой. Этот стан позволяет получать овальные трубы при использовании соответствующей формы волоки.

Недостатком прототипа является то, что процесс получения овальных труб может быть выполнен только при волочении в волоке, при этом процесс овализации трубы без волоки невозможен, поскольку создание противонатяжения на этом стане не может быть получено.

Задачей изобретения является создание стана для профилирования труб, позволяющего получать овальные профильные трубы без применения волочильного инструмента (волоки), исключить технологическую смазку, расширить сортамент профильных труб, профилировать трубы из материалов, поверхность которых пассивна к смазкам (сплавы титана, нержавеющие стали, алюминиевые сплавы).

Задача изобретения решается созданием стана для получения овальных профильных труб, содержащего тянущий барабан с установленными на него захватными клещами, привод тянущего барабана, а также размоточный стол для установки бухты труб.

Новым в устройстве является то, что стан снабжен размещенными на размоточном столе натяжным барабаном с тормозным устройством и блоком натяжных регулируемых роликов, установленным перед натяжным барабаном, имеющим возможность обеспечения скольжения трубы в окружном направлении относительно него. Кроме того, для обеспечения скольжения трубы в окружном направлении относительно натяжного барабана скорость схода трубы с натяжного барабана установлена меньше окружной скорости вращения тянущего барабана.

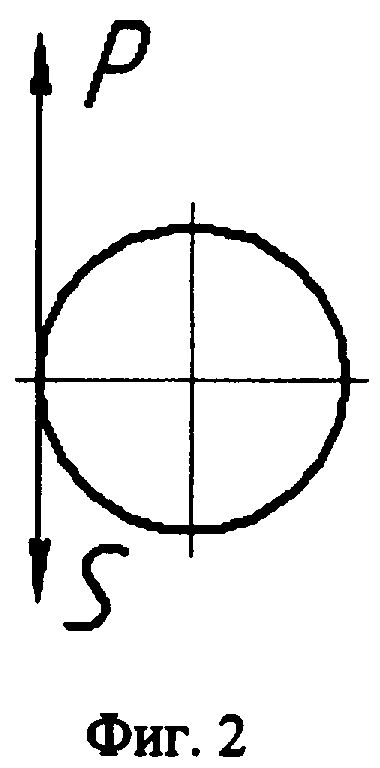

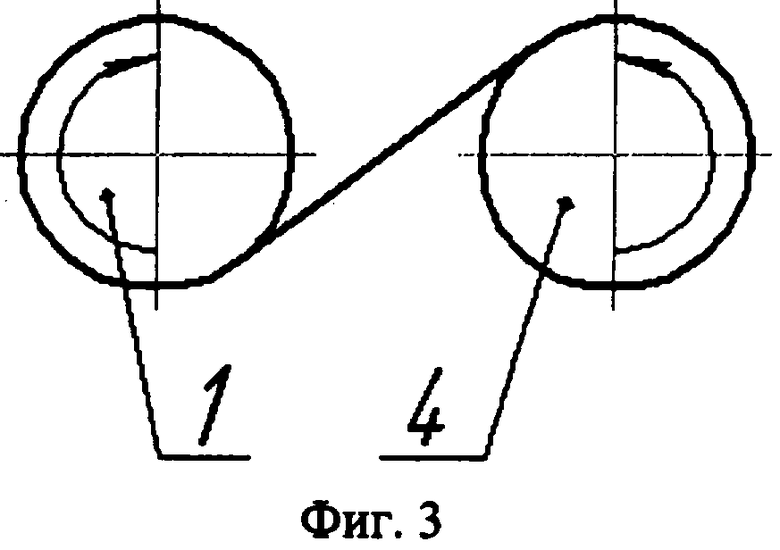

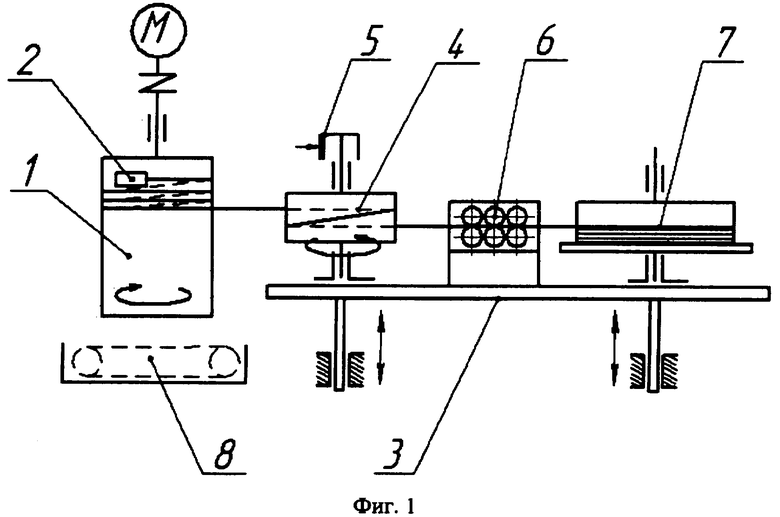

Стан для получения овальных профильных труб схематично показан на фиг.1. На фиг.2 показаны направление вращения натяжного и тянущего барабанов, на фиг.3 приведено обозначение усилий в трубе на набегающей и сбегающей ветвях трубы на тормозном барабане.

Стан содержит тянущий барабан 1 с приводом и установленными на нем захватными клещами 2. На размоточном столе 3 размещен натяжной барабан 4 с тормозным устройством 5. Перед барабаном 4 установлен блок натяжных регулируемых роликов 6. На размоточном столе размещается также бухта труб-заготовок 7. Снизу под тянущим барабаном расположен карман для готовых труб 8.

Стан работает следующим образом. Бухта труб-заготовок 7 помещается на размоточный стол 3. Конец трубы подают в блок натяжных регулируемых роликов 6, далее на натяжном барабане 4 образуют один или несколько витков, конец трубы захватывают клещами 2 и начинают процесс профилирования труб путем наматывания на барабан 1. Размоточный стол 3 вместе с барабаном 4 и бухтой труб 7 перемещается вертикально вниз, раскладывая витки готовой трубы по тянущему барабану 1. После окончания процесса профилирования бухта готовых труб падает в приемный карман 8, размоточный стол 3 поднимается в верхнее положение, и процесс повторяется.

Такое техническое решение позволяет производить профильные овальные трубы без применения дорогостоящего профилирующего инструмента (волоки) и исключить, следовательно, его замену при изменении сортамента трубы, исключить необходимость подготовки поверхности трубы перед нанесением смазки и исключить саму технологическую смазку, профилировать трубы из материалов, поверхность которых пассивна к смазкам (сплавы титана, нержавеющие стали, сплавы алюминия и т.д.), в результате чего их раньше волочением не обрабатывали.

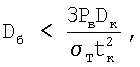

Работа стана при профилировании овальных труб обосновывается следующими положениями. В месте набегания трубы на тянущий барабан и ее изгиба возникают напряжения растяжения (на ее наружной поверхности) и сжатия (на внутренней поверхности в точке касания с барабаном). Эти напряжения, суммируясь с напряжениями, вызванными натяжением в набегающей ветки, приводят к овализации трубы. Величина овализации трубы возрастает с уменьшением диаметра тянущего барабана и с ростом натяжения трубы при ее наматывании. Так, например, в работе Гильденгорн М.С. В сб."Волочение на плавающей оправке". ЦБТИ, Свердловск, 1969, с.52-54] показано, что овализация возникает, если диаметр барабана

где Рв - усилие натяжения трубы;

Dк и tк - наружный диаметр и толщина стенки готовой трубы;

σТ - предел текучести материала трубы.

Таким образом, выбирая соответствующие значения диаметра барабана и величины натяжения трубы, возможно получение овальных труб без применения волочильного инструмента (волок). Из этой формулы также следует, что снижение предела текучести металла трубы приводит к уменьшению потребного диаметра барабана Dб. Следовательно, для повышения эффективности процесса овализации перед тянущим барабаном может быть установлено устройство для быстрого нагрева трубы.

Процесс овализации труб начинается уже при подаче трубы на натяжной барабан. Действительно, по мере продвижения трубы по натяжному барабану натяжение на нем возрастает от величины S (фиг.2) до величины Р в соответствии с формулой

P=S·e2πmf,

где е - основание натуральных логарифмов;

m - число витков трубы на натяжном барабане;

f - коэффициент трения трубы по барабану.

Усилие натяжения S создается и регулируется блоком натяжных регулируемых роликов. Это усилие может быть принято небольшим. Выбирая необходимое число витков трубы на натяжном барабане, можно получить натяжение на сбегающей ветви Р весьма значительным. Так, например, при f=0,1; m=2...3; Р/S=3,5...6,6.

Указанное выше соотношение P/S может быть реализовано лишь при наличии скольжения трубы в окружном направлении относительно натяжного барабана. Учитывая наличие продольных упругих деформаций обрабатываемой трубы, скорость схода трубы с натяжного барабана 4 следует принять меньше окружной скорости вращения тянущего барабана 1. Поскольку величина упругой деформации для известных материалов (сталей и цветных металлов) может достигать значений до 0,2...0,5%, то для гарантированного наличия скольжения трубы относительно натяжного барабана следует принять скорость схода трубы с натяжного барабана на 2...3% меньше окружной скорости вращения тянущего барабана.

В результате, управляя тормозным устройством 5 натяжного барабана 4 и блоком натяжных регулируемых роликов 6, можно создавать необходимое значение натяжения трубы при подаче ее на тянущий барабан и, следовательно, придавать наматываемой трубе овализацию необходимой величины.

Принятое направление вращения барабанов 1 и 4 (фиг.3) приводит к тому, что профиль поперечного сечения овальной трубы будет симметричным. В самом деле, некоторая несимметричность овализации трубы, возникающая на барабане 4, компенсируется овализацией трубы, возникающей при набегании трубы на барабан 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ БУХТОВОГО ВОЛОЧЕНИЯ ТРУБ | 1972 |

|

SU335027A1 |

| Стан бухтового волочения труб | 1984 |

|

SU1210936A1 |

| Привод волочильного барабана | 1982 |

|

SU1072944A1 |

| ЛИНИЯ ОЧИСТКИ ОТ ОКАЛИНЫ И ВОЛОЧЕНИЯ ПРОВОЛОКИ | 1990 |

|

RU2068313C1 |

| Стан многократного волочения проволоки | 1977 |

|

SU880539A1 |

| ПРИВОД ВОЛОЧИЛЬНОГО СТАНА | 2007 |

|

RU2337772C1 |

| СТАН НЕПРЕРЫВНОГО ХОЛОДНОГО ВОЛОЧЕНИЯ-ПРОКАТКИ ТРУБ | 2003 |

|

RU2236919C1 |

| Стан многократного волочения проволоки | 1978 |

|

SU884782A1 |

| Способ бухтового волочения толстостенных топливопроводных труб с внутренним диаметром не более 3 мм | 1983 |

|

SU1183223A1 |

| ТРУБОВОЛОЧИЛЬНЫЙ СТАН БАРАБАННОГО ТИПА ДЛЯ БУХТОВОГО ВОЛОЧЕНИЯ ТРУБ | 1968 |

|

SU212963A1 |

Изобретение относится к области обработки металлов давлением, конкретно - к трубопрофильному производству. Стан содержит тянущий барабан с приводом и с установленными на него захватными клещами, а также размоточный стол для установки бухты труб. Размоточный стол снабжен дополнительным натяжным барабаном с тормозным устройством. Кроме того, на ветвь трубы, подаваемую на тянущий барабан, перед натяжным барабаном установлен блок натяжных регулируемых роликов, а скорость схода трубы с натяжного барабана принимают меньше окружной скорости вращения тянущего барабана. Расширяются технологические возможности. 1 з.п. ф-лы, 3 ил.

| ШАПИРО В.А | |||

| и др | |||

| Бухтовое волочение труб | |||

| - М.: Металлургия, 1972, с.150, рис.51 | |||

| АГРЕГАТ ДЛЯ БУХТОВОГО ВОЛОЧЕНИЯ ТРУБ | 0 |

|

SU335027A1 |

| Поточная линия для бухтового волочения труб | 1983 |

|

SU1235586A1 |

| SU 4923227 А, 25.11.1975 | |||

| СПОСОБ КОРРЕКЦИИ АНИЗОМЕТРОПИИ (ВАРИАНТЫ) | 2008 |

|

RU2353342C1 |

Авторы

Даты

2008-11-10—Публикация

2007-02-14—Подача