Изобретение относится к литейному производству и .ожет быть использовано в литейных цехах, где применяется технология литья по вьшлавляемым моделям.

Известны различные способы вьшлавпения моделей из полостей керамияеских многослойных оболочек, поа чмшюшме интенсифицировать процесс вытопки, повысить качество литья путем предварительной выдержки в жидкости, имеющей температуру 2О-7О С и водородаый показатель {рН)вЮ,5-3,0 ij .

Известен также способ выплавления модельного состава из оболочковьк форм в воде, заключающийся в том, что в воду, имеющую температуру 96-QQ°C, погружают многослойные оболочковые формы, которые выдерживают литниковой чашей вниз до расплавления модельного состава, после чего формы извлекают из воды 2 .

Одним из основных недостатков данного способа является большой процент безвозвратных потерь модельного состава (5-10%). Так как форма находится в фиксированном положении, удаление части расплавленного модельного состава, находящегося в карманах формы, невозможно. Кроме того, форма пропитывается модельной композицией на всю длину корки и удаление модельных остатков осуществляется только при выссжотемдературной прокалке форм.

Наиболее близким к предлагаемому по технической суцдаости и достигаемому результату является способ удаления модельного состава из многослойных оболочковых форм, полученных по вьшлавляемым моделям, путем вытопки Моделей в воде при 96-99°С из погруженных в нее форм с последующей промывкой каждой полученной оболочковой формы в горячем растворе с той же температурой, что и для выплавления моделей 3 .

° Известный способ также не обеспечивает полное удаление модельного состава из стенок оболочковой формы, для удаления которого требуется высокотемпературная прокалка форм, кроме того имеет место большой процент безвоз вратных потерь модельного состава.

Цель изобретения - улучшение качества форм, сокращение времени прокалки и снижение потерь безвозвратных потерь модельного состава.

Поставленная цель достигается тем, что согласно способ удаления модельного состава из многослойных оболочковых форм, подученных по вьшлавляемым моделям, путем вытопки моделей в воде при 96-99 С из погруженных в нее форм с последующей промывкой фор мы в горячем растворе с той же температурой, что и для -лтлавления моделей, в качестве промывочного раствора используют 1-3%-«ый водный раствор сульфанопа.

Сульфанол является поверхностно-активным веществом (ПАВ), относящимся к классу алкиларилсульфанолов.

В отличие от процесса расплавления при вытопке моделей растворение обеспечивает полную очистку как внешней, так и внутренней поверхности форм, а также ча тнчное растворение модельной массы, проникающей в поры керамики.

При исследовании процессов расплавления моделей в чистой воде и растворе сульфанола (ПАВ) отмечено, что при расплавлении модельной массы в чистой воде происходит постепенное оплавление модельной массы с отрьтом значительно больших по обьему капель расплава от модели с последующим всплыванием капель на поверхность воды.

При растворении в водном растворе ПАВ происходит постоянный отрьт мелкодисперсных частиц расплавл нного модельного состава и переход их во взвешенное состояние (эмульсию). При этом растворение модельной массы протекает интенсивнее расплавления в чистой воде.

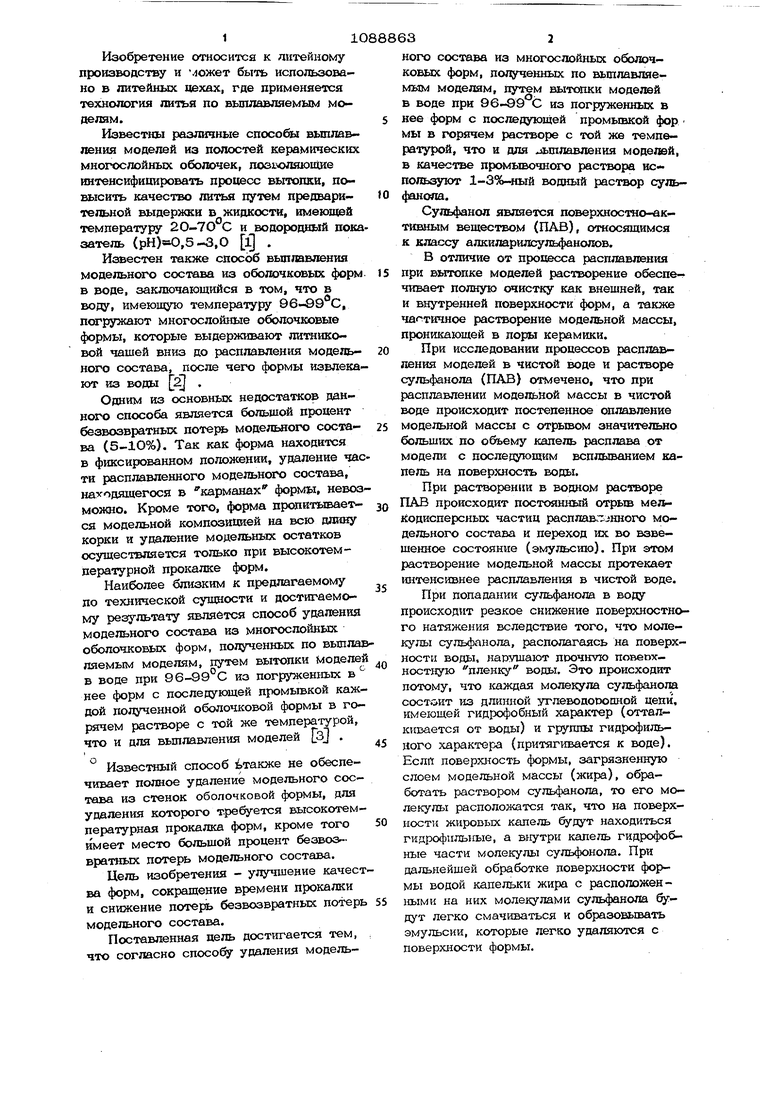

При попадании сульфанола в воду происходит резкое снижение поверхностного натяжения вследс-тие того, что молекулы супьфанола, располагаясь на поверхности воды, нарушают ПРОЧНУЮ повеохностную пленку воды. Это происходит потому, что каждая молекула сульфанода состоит из длинной углеводоооиной цепи, имеющей гидрофобный характер (отталкивается от воды) и группы гидрофильного характера (притягивается к воде). ЕслП поверхность формы, загрязненную споем модельной массы (жира), обработать раствором сульфанола, то его молекулы расположатся так, что на поверхности жировых капель будут находиться гидрофильные, а внутри капель гидрофобные части молекулы сульфонола. При дальнейшей обработке доверхности формы водой капельки жира с расположенными на них молекулами сульфанола будут легко смачиваться и образовьшать эмульсии, которые легко удаляются с поверхности формы. Полученные результаты проведенных экспериментов показали, что растворекие модельной композиции в водном рас воре ПАВ (сульфанола, CMC) в 1,22,0 раза превышает скорость расплавле ния в чистой воде. Содержание чистого ПАВ (сульфанола в растворе должно быть в пределах 13%, так как при концентрации его мен 1% не обеспечивается указанная скорость удаления модельных остатков. При содержании сульфанола более 3% пр исходит обильное неновы деление. Был опробован сульфанол или CMC ,(синтетическое моющее средство), в котором содержание чистого сульфанола может быть от 15 до 85%. Количество выбранного ПАВ определялось из расчета оптимального сульфанола в водном растворе. Так, например, для пол гчения водного 1,5%-ного раствора ПАВ при использовании CMC (15%-ного сульфанола) требуется 1О% CMC, при использовании высококонцентрированного сульфанола ( 85%-ного сульфанола) его требуется 2%. Длительность выдержки керамических форм в растворе ПАВ должна находитьс в пределах 5-10 мин. При выдержке менее 5 мин не обеспечивается максимальное растворение модельных остатков в карманах и порах формы. В течение 1О мин происходит максимальн удаление модельных остатков и дальней шая выдержка неэффективна. Модельные остатки, перешедшие в раствор ПАВ из полости формы при отста1шании раствора, отслаиваются. Таким образом, осуществляется возврат модельных остатков и безвозвратные по тери при этом снижаются до минимума. Модельные остатки полностью вымываю ся из карманов формы и только за счет внедрения их в поры керамики потери составляют 2-3%. Уменьшение модельных остатков в полости формы с 5-10 до 2-3% при вы плавлении моделей улучшает качество поверхности отливки. Это связано, с тем, что в модельных композициях, применяемых в литейных цехах точного литья, содержание золы достигается 0,2 5%. Поэ1чэму удаление модельных ос-, татков способствует устранению зольных остатков в форме после прокалки, что способствует уменьшению шероховатости отливок, т.е. удучшеншо ее качества. Отсутствие модельных остатков в полости формы оказьтает также большое влияние на длительность прсжаливания керамических форм. В процессе прокалки внутри оболочки происходит вьпх рание модельных остатков в условии недостатка кислорода. Это приводит к неполному горению углеводородной смеси с образованием сажистого углерода. Высокая длительность прокалки обусловлена необходимостью испарения сажи при высокой температуре ( 80О С) . Так как способ удаления модельных остатков снижает юс содержание в форме то соот- вественно уменьшается время выдержки форм в прокалочной печи. Особенно это эффективно при прокалке форм в сьшучем наполнителе, где длительность прокалки достигается 12-24 ч. По экспериментальным данным длительность прокалки снижается на 5О%. Определяли скорости растворения модельных остатков при использовании растворов, содержащих следующее количество ПАВ: 83%, 37%, 18%, и для сравнения определяли скорость расплавления в кипящей воде. Концентрация водных растворов определялись из расчета 0,9%, 1,5%, 3,0% ПАВ в растворе. Концентрация растворе на основе сульфанопа (производство ФРГ - 83% ПАВ) составляла 1,1%, 1,8% и 3,6%, сульфанола (производство СССР - 37% ПАВ) 2,4%, 4% и 10%, CMC (ПАВ 18%) 5,О%, 8,3% и 17% соответственно. Полученные результаты представлены в табд. 1. Кроме того, исследовали влияние обработки форм водным раствором эмульгароров на изменение длительности прокалки блоков в сыпучем наполнителе. При этом определялось оптимальное время выдержки форм в печи для получения 1ОО-ПОГО выхода годных отливок. Результаты представлены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2019 |

|

RU2707642C1 |

| Способ выплавления модельной композиции из многослойной оболочковой формы | 1983 |

|

SU1155347A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532753C1 |

| Способ изготовления многослойных оболочковых литейных форм | 1982 |

|

SU1101317A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2010 |

|

RU2433013C1 |

| Способ изготовления многослойных оболочковых литейных форм по выплавляемым моделям | 2020 |

|

RU2746664C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532764C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО РАСТВОРЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2499651C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1999 |

|

RU2146983C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ ЛИТЕЙНЫХ ФОРМ ИЗ СЫПУЧИХ ЖИДКОСТЕКОЛЬНЫХ СМЕСЕЙ ПО РАЗОВЫМ ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2512710C1 |

СПОСОБ УДАЛЕНИЯ МОДЕЛЬнаго СОСТАВА ИЗ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ФОРМ, по« ченных по выплешяяемым моделям, путем вытопки моделей в воде при 96-89 С из погруженных в нее форм с последующей промьгакой потаенной оболспковой формы в растворе с той же температуре, что и для выплавле чя мооелвй, отличающийся тем, что с целью у1 чшения качества форм, сокращения времени прокалки и снижения беэвоэвраткых потерь моделыкнх состава, в качестве промывочного раствора

Квпяшав вода (базовый объект) 15

Как виано из табл. 1, наибсиитшив результаты цостигается при использовании высокопроц«1тного сульфанола (ПАВ 83%) при вьшериске блоков в воаном кипяшем 1,5-ном растворе ПАВ в течение 5 1О мин.

О,12-О,14

2,0

О,08-О,О9 ОД 0,05-0,07

О.ОбЗ

5-1О

90О

12

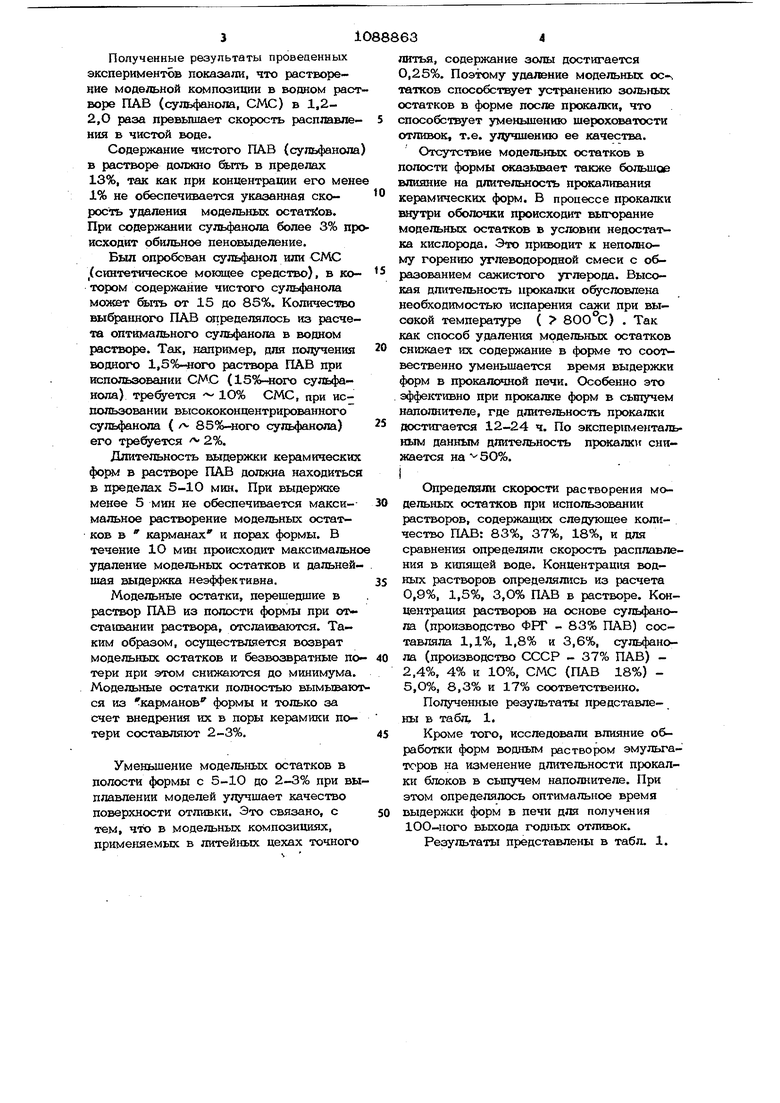

Определяли скорость расплавления модельного состава при вытопке глоцелей в 2,0%-«ом водном раств е сульфанола ( содерокашего 83% ПАВ), в 0,1%-иом растворе ксжтакта Петроеа и ОЛЯ сравнения в кташщвй воде. Реаупыаты нспытанвй приведены в табл. 2.

Таблида2

10

15 15

Испытания проводились на модельном составе Р-3, мае. %: парафин 58, церезин 25, буро тольный воск 12, кубовый остаток термического крекинга парафина 5 .

Кан видно из табп. 2, 2,Оняый f&cr ыур сульфаиола обеспечивает повышенную скорость расплазвяениа модельной к(

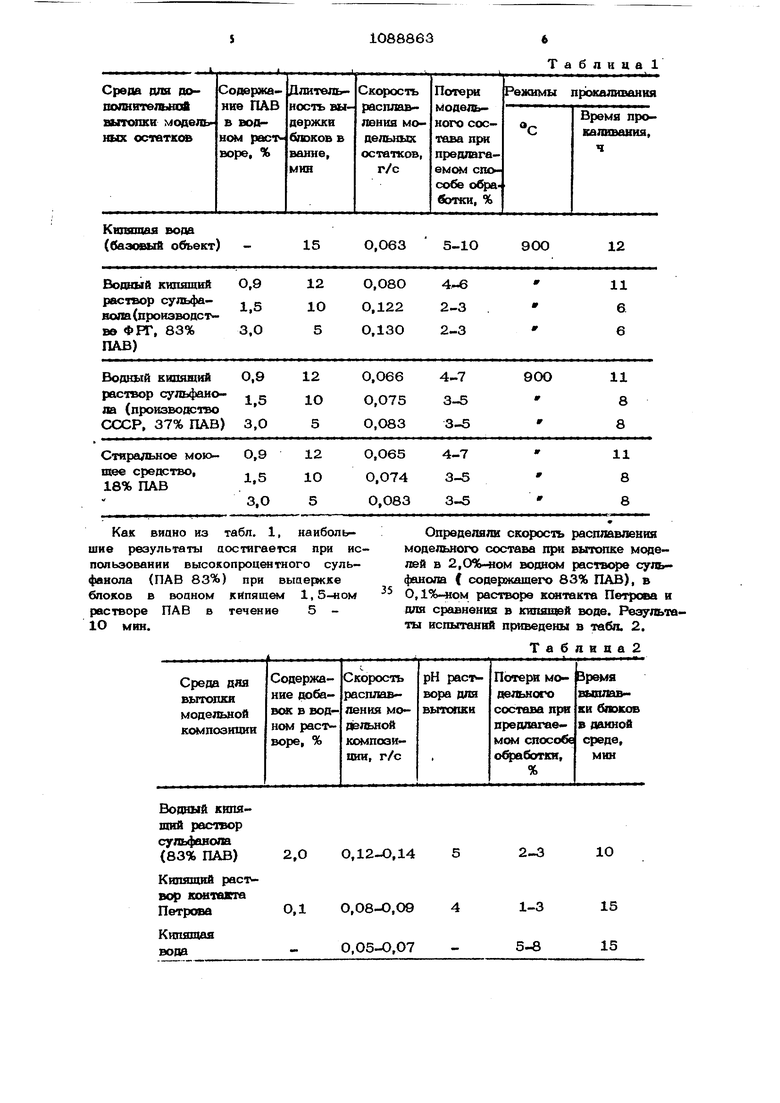

ашщи по сравяению с ОД%ншым раст вором контакта Петрова, что в ксшечнюл итоге сокращает длительность ВБшлавкн. При ис1ю1г1эований обеих сред дня вытоп-ки отсутствует ся ШЕЯение модетаяого сос Фава, что обеспечивает полное ВОССФЕШСЙ пение свойств модельного состава при неодкократжя переплаве. Это поатве{га веют данные, представленные в табя. 3.

Таб лица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| - Рефераты научно-иссле аовательских и проектно-констрткторскнх работ, выполненных в 1964г. | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М., НИИМАШ, 1965. | |||

Авторы

Даты

1984-04-30—Публикация

1982-10-29—Подача