Изобретение относится к порошковой металлургии и может быть использовано на заводах, производящих и использующих порошки различных сталей и сплавов.

Известен способ получения порошковых азотсодержащих сталей, включающий азотирование порошков быстрорежущей стали при давлении 1-12 атм в течение А-100 мин С13.

Однако данный способ имеет низкую производительность и не обеспечивает высоких технологических и служебных свойств сталей и сплавов вследствие получения в них низких концентраций азота.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения порошковых азотсодержащих сталей и сплавов, по которому порошок стали или жаропрочного сплава подвергают азотированию в среде азота при температуре 920-1200 0 при повышенном давлении 1,7-9,7 mils в течение 10 мин 2 3,

К недостаткам известного способа следует отнести невысокое содержание азота.в порошке и, следовательно, более низкие технологические и служебные свойства сталей и сплавов. Цель изобретения - повьшение содержания азота в металле, технологических и служебных свойств сталей и сппавов.

Поставленная цель достигается тем что согласно спосо.бу получения порошковых азотсодержащих сталей и сплавов, включающему азотирование порошка при повьш1енном давлении и температуре, азотирование порошка осуществляют при давлении газа GOISO атм.

Снижение давления процесса ниже 60 атм приведет к уменьшению концентрадии азота в порошке.и, следовательно, к понижению технологических и служебных свойств сталей и сплавов. Увеличение давления свыше . 150 атм ограничено возможностями существующего оборудования.

Процесс осуществляют при температуре 600-1 . Это способствует быстрому протеканию диффузионных процессов, что значительно увеличивает его производительность. При температуре процесса ниже замедляется скорость диффузии и уменьшается его npcfts одительность. Увелчение температуры процесса свьш1е приводит к частичному оплавлению порошков некоторых сталей и сплавов.

При указанных вьшге параметрах процесса для полного азотирования порошков сталей и сплавов достаточна выдержка их в течение 5-30 мин.

Пример , Порошок быстрорежущей стали 10Р6М5 загружали в реактор и подвергали азотированию по предлагаемому и известному способам

По предлагаемому способу порошок засыпали в кварцевую трубку, вокруг которой была намотана молибденовая проволока, установленную в реакторе Затем в реактор из баллонов (PN2 150 атм) напускали азот и нагревали порошок до 850°С и выдерживали при зтой температуре 20 мин.

Азотированный порошок, полученньй по предлагаемому и известному способам, засыпали в металлические капсулы диаметром 95 мм и длиной 500 мм, нагревалн до 1150°С и подвергали прессованию на прессе П8743 усилием 2000 атм. Из полученной сортовой заготовки диаметром 30 мм вырезали образцы для определения концентрации азота, технологических (пластичность п при ) и служебньк (стойкость) свойств стали 10Р6М5.

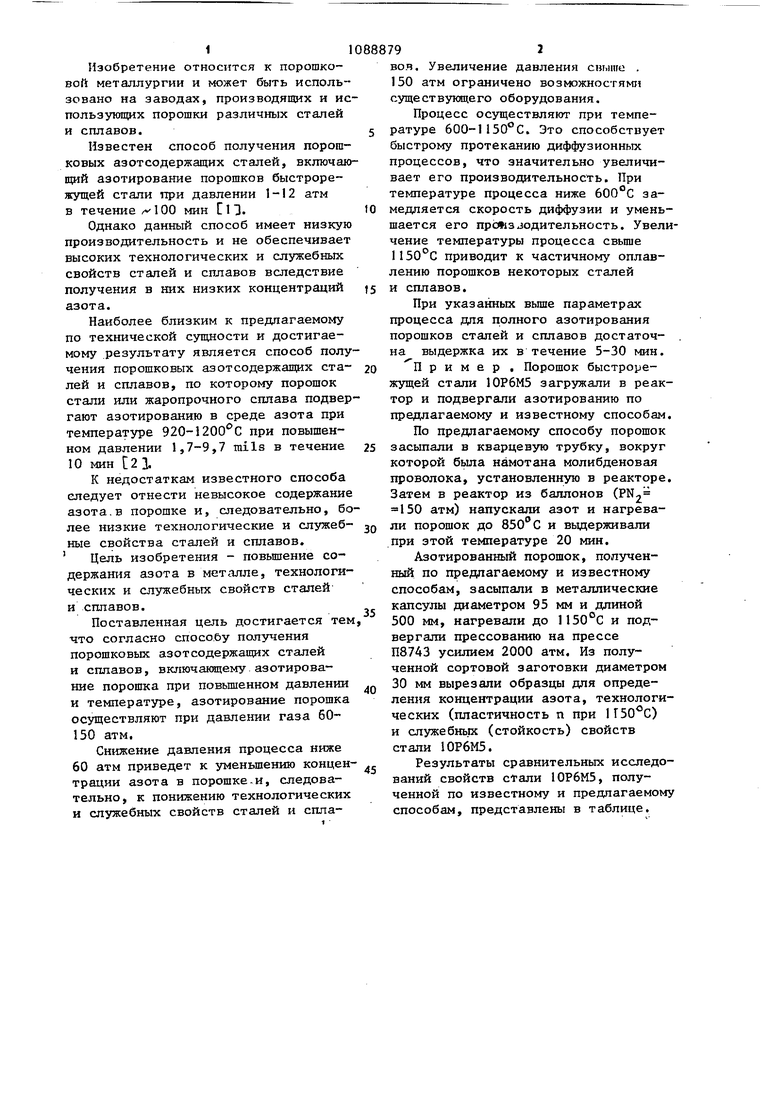

Результаты сравнительных исследований свойств стали 10Р6М5, полученной по известному и предлагаемом способам, представлены в таблице.

10

Известный

0,34

1150

6,0

100

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения заготовок для прессования изделий из порошка | 1988 |

|

SU1634363A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ЛЕГИРОВАННЫХ ПОРОШКОВЫХ СТАЛЕЙ И СПЛАВОВ | 1995 |

|

RU2079392C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 2015 |

|

RU2583980C2 |

| Способ получения азотсодержащих лигатур на основе хрома | 2024 |

|

RU2829233C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩЕГО СПЛАВА ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ И ЧУГУНА И АЗОТСОДЕРЖАЩИЙ СПЛАВ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ И ЧУГУНА | 2011 |

|

RU2479659C1 |

| Способ получения азотированного силикомарганца | 2023 |

|

RU2830486C1 |

| ЛЕГИРУЮЩИЙ МАТЕРИАЛ НА ОСНОВЕ НИТРИДА КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2218440C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩЕГО МАТЕРИАЛА НА ОСНОВЕ НИТРИДОВ МЕТАЛЛОВ ДЛЯ ЛИГАТУР ТИТАНОВЫХ СПЛАВОВ И АЗОТСОДЕРЖАЩИЙ МАТЕРИАЛ ДЛЯ ЛИГАТУР ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2422246C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕХАНИЧЕСКИ ЛЕГИРОВАННОЙ АЗОТСОДЕРЖАЩЕЙ СТАЛИ | 2010 |

|

RU2425166C1 |

| Способ изготовления деформированных прутков из порошков быстрорежущих сталей | 1980 |

|

SU969457A1 |

СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ АЗОТСОДЕРЖАВДХ СТАЛЕЙ И СПЛАВОВ, включающий азотирование порошка при повьпаенном давлении и температуре, отличающийся тем что, с целью повышения содержания азота в металле, технологических и служебных свойств сталей и сплавов, азотиг рование порошка осуществляют при давлении газа 60-150 атм.

Таким образом, предлагаемый способ обеспечивает высокое содержа- 25 ние аэота в порошке и, следовательно, повышение технологических и служебных свойств сталей и сплавов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент QUA № 3650729, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1984-04-30—Публикация

1981-02-20—Подача