о

00 ;О

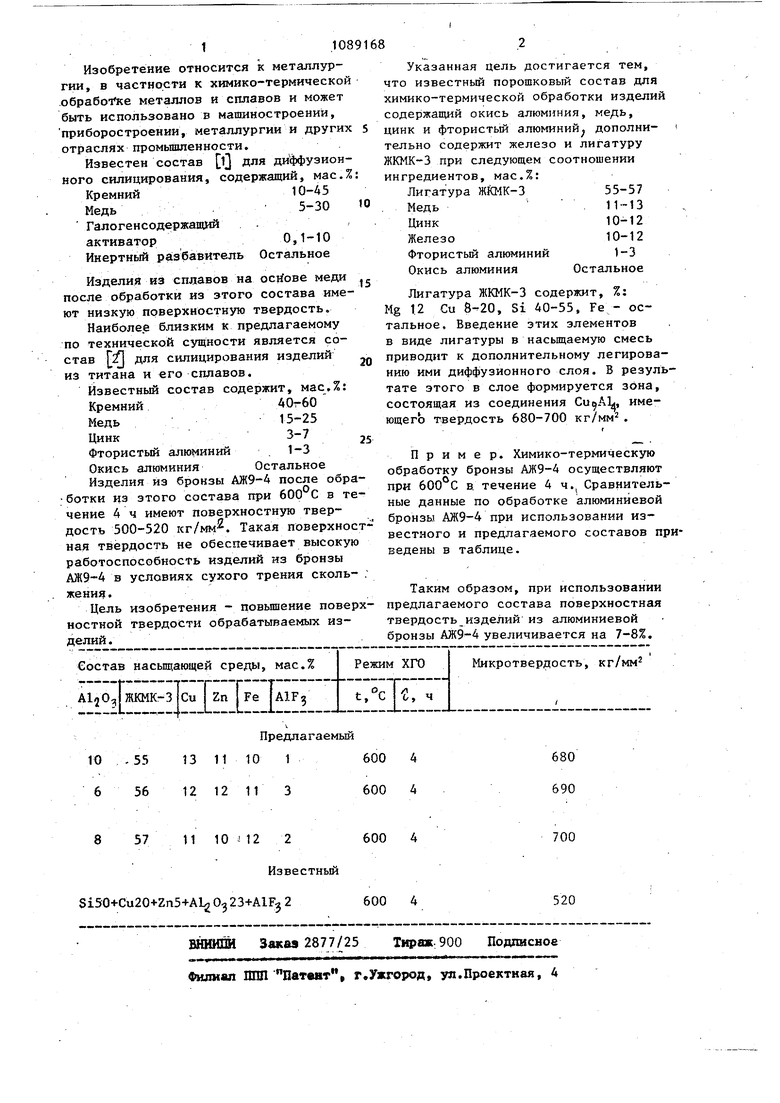

О5 00 Изобретение относится к металлургии, в частности к химико-термическо обработке металлов и сплавов и может быть использовано в машиностроении, приборостроении, металлургии и други отраслях промьшшенности. Известен состав l} для диффузион ного силицирования, содержащий, мас. Кремний10-А5 Медь5-30 Галогенсодержащий . активатор0,1-10 Инертный разбавитель Остальное Изделия из сплавов на основе меди после обработки из этого состава име ют низкую поверхностную твердость. Наиболее близким к предлагаемому по технической сущности является состав Г/1 для силицирования изделий из титана и его сплавов. Известный состав содержит, мае, КремнийАОгбО Медь15-25 Цинк3 Фтористый алюминий . 1-3 Окись алюминия Остальное Изделия из бронзы АЖ9-А после обр ботки из этого состава при 600 С в т чение 4 ч имеют поверхностного твердость 500-520 кг/мм2. Такая поверхно ная твердость не обеспечивает высоку работоспособность изделий из бронзы в условиях сухого трения сколь жени. Цель изобретения - повышение пове ностной твердости обрабатываемых изделий. Указанная цель достигается тем, что известный порошковый состав для химико-термической обработки изделий содержащий окись алюминия, медь, цинк и фтористый алюминий дополни- тельно содержит железо и лигатуру ЖКМК-3 при следующем соотношении ингредиентов, мас.%: Лигатура ЖКМК-3 55-57 Медь . 11-13 Цинк10-12 Железо10-12 Фтористый алюминий 1-3 Окись алюминия Остальное Лигатура ЖКМК-3 содержит, %: Mg 12 Си 8-20, Si 40-55, Fe - остальное. Введение этих элементов в виде лигатуры в насьш;аемую смесь приводит к дополнительному легированию ими диффузионного слоя. В результате этого в слое формируется зона, состоящая из соединения , имеющего твердость 680-700 кг/мм. Пример. Химико-термическую обработку бронзы АЖ9-4 осуществляют при 600 С в. течение 4ч., Сравнительные данные по обработке алюминиевой бронзы АЖ9-4 при использовании известного и предлагаемого составов приведены в таблице. Таким образом, при использовании предлагаемого состава поверхностная твердость изделий из алюминиевой бронзы АЖ9-4 увеличивается на 7-8%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для силицирования алюминиевых бронз | 1981 |

|

SU981444A1 |

| Порошкообразный состав для химико-термической обработки изделий из алюминиевых бронз | 1983 |

|

SU1108133A1 |

| Порошкообразный состав для химико-термической обработки изделий из алюминиевых сплавов | 1982 |

|

SU1036795A1 |

| СОСТАВ ДЛЯ ХРОМОАЛИТИРОВАНИЯ МЕДИ И ЕЕ СПЛАВОВ | 1998 |

|

RU2131948C1 |

| Порошкообразный состав для химико-термической обработки изделий из никелированных углеродистых сталей | 1982 |

|

SU1070208A1 |

| Порошкообразный состав для хромирования изделий из никелированных углеродистых сталей | 1982 |

|

SU1036797A1 |

| Способ и состав для боромеднения железоуглеродистых сплавов | 2018 |

|

RU2708020C1 |

| Порошкообразный состав для хромирования изделий из никелированных углеродистых сталей | 1982 |

|

SU1049563A1 |

| Состав для силицирования изделий из титана и его сплавов | 1980 |

|

SU945238A1 |

| СОСТАВ ДЛЯ БОРОМЕДНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ВИБРОКИПЯЩЕМ СЛОЕ | 1991 |

|

RU2012691C1 |

ПОРОШКООБРАЗНЫЙ СОСТАВ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ преимущественно из алюминиевых сплавов , содержащий окись алюминия, медь, цинк и фтористый алюминий, о т л и.чающийся тем, что, с целью повьшения поверхностной твердости обрабатываемых изделий, он дополнительно содержит лигатуру ЖК МК-3 и железо при следующем соотношении компонентов, мас.%: Лигатура ЖК МК-3 55-57 Медь11-13 П.инк10-12 Железо10-12 Фтористый алюминий 1-3 Окись алюминия Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смесь для диффузионного силицирования | 1973 |

|

SU482817A1 |

| Авторское свидетельство СССР № 914650, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-04-30—Публикация

1983-03-31—Подача