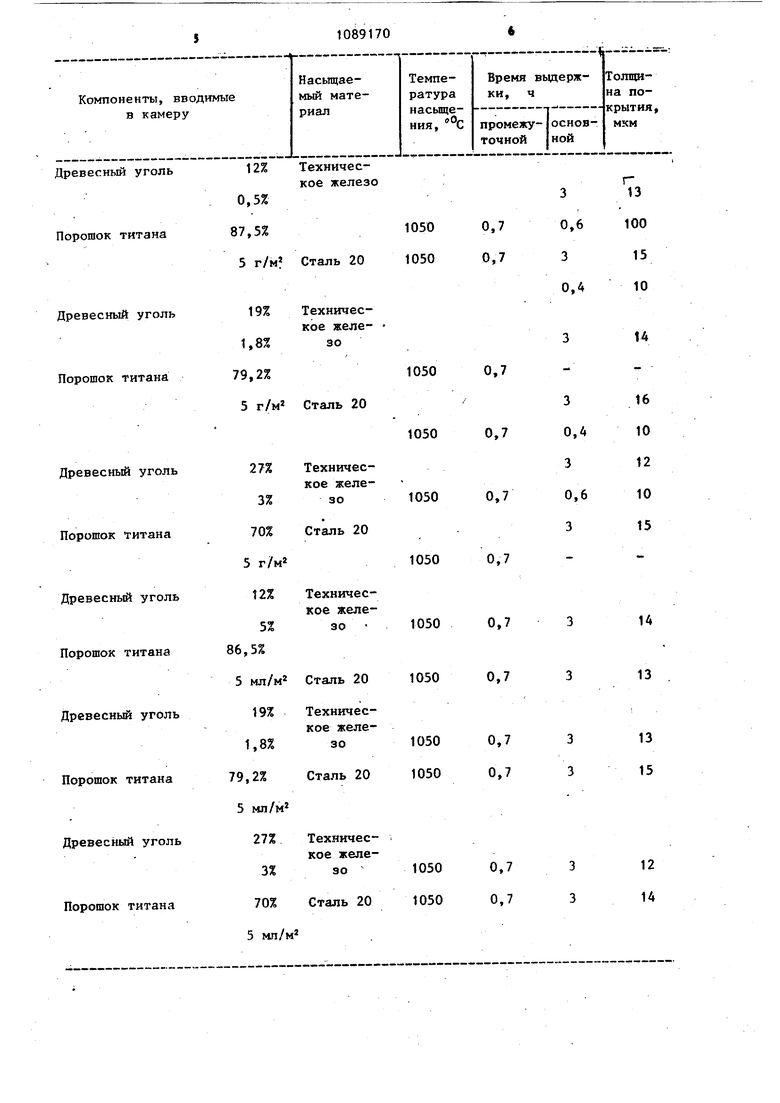

Изобретение относится к получени диффузионных покрытий на поверх ности деталей из низкоуглеродистых ста лей (,4%), что широко используется в машиностроительной и других отраслях промышленности для повышения эксплуатационных свойств изделий. Известен способ получения карбид ного покрытия, вкшочаняций загрузку изделий в реактор, промывку инертны газом, нагрев до температуры набыщения в атмосфере инертнЪго газа и добавление водорода для удаления примесей. Затем в реактор вводят газообразный углерод, галоидную сол металла, водород и инертный газ-носитель Ц . Недостатками указанного способа являются взрьшоопасность вследствие использования ,в процессе нанесения покрытий водорода; большой расход непрореагировавших компонентов и, в частности хлоридов титана вследст вие осуществления процесса нанесени покрытий при непрерывном протоке че рез реактор газовой фазы; загрязнение окружающей среды вредными химическими соединениями вследствие выноса их в атмосферу. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ пол ченир карбидных покрытий на поверхности изделий из низкоуглеродистых сталей, включающий помещение деталей в камеру с порошком карбидо,образующего металла и древесным углем, вакуумирование, нагрев деталей до температуры насыщения, повторное вакуумирование, введение в камеру хлорсодержащего вещества, выдержку прк температуре насыщения и охлаждение 2. . . Недостатками указанного способа является небольшая толщина получаемых покрытий, большая продолжительность изотермической вьщержки, увеЗшчивающая энергозатраты на проведение процесса, необходимость испол зования токсичного -четьфеххлористог углерода. Цель изобретения - интенсификация процесса. Поставленная цель достигается тэм, что в отличие от известного способа нанесения карбидных покры,тий на поверхность изделий из низ702коуглеродистых сталей, включающего введение в камеру смеси порошка карбидообразующего металла и древесного угля, помещение в зту смесь обрабатываемых изделий, вакуумирование, нагрев до температзфы насьш1ения, повторное вакуумирование, введение в камеру хлорсодержащего вещества, выдержку при температуре насыщения и охлаждение, после достижения температуры насьш1ения проводят промежуточнзпо выдержку в течение 0,7-1,0 ч, а в насьш ающую смесь дополнительно вводят карбонаты щелочных и/или ще-. лочноземельных металлов при следующем соотношении компонентов, мас.% Древесный уголь12,0-27,0 Карбонаты щелочных и/или щелочно-земельныхметаллов0,5-3,0 Порошок карбидообразующегометаллаОстальное . Согласно предлагаемому способу в качестве хлорсодержащего вещества вводят хлорную медь в количестве 3-8 г/м2. Уменьшение хлорсодержащего вещества ниже указанных пределов приводит к. уменьшению количества вьщеляющегося хлора,которьй вступает в реакцию с порошками карбидообразующих металлов, образуя хлориды. Хлориды транспортируют атомы металла к насьш1аемой поверхности, поэтому недостаточное их количество приводит к уменьшению толщины карбидного слоя. Увеличение расхода хлорсодержащих веществ более указанных пределов приводит к появлению избыточного количества хлора, полностью не всту пающего в реакцию с порошками металлов, что в свою очередь приводит к разъеданию хлором поверхности, к уменьшению толщины и ухудшению качества покрытия. Испдльзование в качестве хлорсодержащего вещества нетоксичной хлорной меди позволяет избежать присутствие в газовой фазе вредных балластных примесей, например, водорода, ухудшакнцих свойства покрытир, а также ускорит диффузию атомов карбидообразующих металлов вследствие адсорбирования поверхностью изделия атомов меди. Вводимые в камеры карбонаты щелоч ных и/или щелочноземельных металлов при нагреве до температур насьщения вьщеляют двуокись углерода СО, кото рая, реагируя с древесным углем, генерирует дополнительные порции оки си углерода СО и, таким образом, ускоряет образование науглероживающей газовой атмосферы и првьшает ее активность. Предлагаемое соотношение компоне тов способствует образованию в поверхностных слоях изделий твердого раствора с содержанием углерода на внешней границе 1,0-0,55%. Проведение промежуточной вьщержки после достижения температуры насыщения позволяет развить зону с градиентом концентрации углерода 0,2-0,3% до 600-800 мкм. Такая толщина внешней науглероженной зоны позволяет в дальнейшем сформировать карбидное покрытие большой толщины и Предотвращает обезуглероживание о новного материала. Способ осуществляет следующим образом. Изделия помещают в камеру с поро ком, по меньшей мере одного из металлов IV-VI А групп Периодической системы, древесным углем и карбонатами щелочньпс и/или щелочноземель ных металлов. Камеру герметизируют, создают в ней вакуум 10 мм рт.ст., отключают вакуумный насос, производят нагрев до температур насыщения, осуществляют промежуточную выдержку в течение 0,7-1,0 ч, повторное вакуумирование до давления 10 мм рт отключают форвакуумньй насос, вводят в камеру хлорсодержащее веществ осуществляют вьщержку и охлаждают до комнатной температуры. Выбор состава покрытия и, соответственно, карбидообразующих метал-j лов проводят исходя из условий эксплуатации изделий. Так, например, если мерительный инструмент или направляющие контактируют с углеродистыми, легированными сталями, то в камеру вводят порошок титана или сочетание титана с ванадием, если контакт осуществляется с титаном и его сплавами - порошок хрома или сочетание ниобия с хромом, ванадия с ниобием. Пример. Изделия из техничесKoi o железа и стали 20 помещают в камеру с порошком титана, древесным углем и карбонатами бария и натрия при следующем соотношении компонентов, мас.%: Порошок титана 87,5 Древесный уголь12 0 BaCOj + 0,5 Камеру герметизир1здаТ, вакуумирую:Т до давления 10 мм рт.ст., отключают вакуумный насос, нагревают до 1050 С, осуществляют вьщержку в течение 0,8 ч вновь вакуумирзпот до давления Ю мм рт. ст., отключают вакуумный насос, вводят 5 мл/м четыреххлористо го углерода и осуществляют,.вьщержку в течение 3 ч. После окончания продес ;са нанесения покрытия детали вместе с камерой охлаждают до комнатной температуры. В результате на поверхности издё- ЛИЙ образуются слои из карбида титана толщиной: на техническом железе 12 мкм, на стали 20 14 мкм.Были проведены аналогичные нагревы изделий из Зтих же материалов с использованием других составов и температурно-временных режимов. Результаты сравнительных испытаний с использованием предложенного и известного способов приведены в таблице.

Древесный уголь

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения карбидных покрытий на металлах и сплавах | 1979 |

|

SU863714A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2078848C1 |

| Состав для нанесения карбидных покрытий | 1976 |

|

SU603699A1 |

| Способ обработки стальных изделий | 1988 |

|

SU1627589A1 |

| Способ получения порошка карбида | 2016 |

|

RU2639797C1 |

| Состав для комплексного насыщения стальных изделий | 1987 |

|

SU1477780A1 |

| Способ получения покрытий на стальных деталях | 1978 |

|

SU745961A1 |

| Способ изготовления двумерно армированного углерод-карбидного композиционного материала на основе углеродного волокнистого наполнителя со смешанной углерод-карбидной матрицей | 2021 |

|

RU2780174C1 |

| СПОСОБ НАНЕСЕНИЯ МНОГОКОМПОНЕНТНОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ИЗДЕЛИЯ | 1995 |

|

RU2081936C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2379376C2 |

1.СПОСОБ НАНЕеЕНИЯ КАРБИДНЫХ ПОКРЫТИЙ НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ ИЗ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ, включающий введение в камеру смеси порошка карбидообразуилцего металла и древесного угля, помещение в эту смесь обрабатьшаемых изделий, вакуумирование, нагрев до температуры насыщения, повторное вакуумирование, введение в камеру хлорсодержащего вещества, вьщержку при температуре насьщения и охлаждение, отличаю щ и йс я тем, что, с целью интенсификации процесса, после нагрева до температуры насыщения проводят промежуточную вьщержку в те-, чение 0,7-1,0 ч, а в насыщающую смесь дополнительно вводят карбонаты щелочных и/нли щелочноземельных металлов При следукяцем соотношении компонентов, мас.%: Древесный 12,0-27,0 уголь Карбонаты щелочных и/или щелочноземель0,5-3,0 ных металлов (Л Порошок карбидообразующего Остальное металла 2. Способ по п. 1, о т л и чающийся тем, что в качест,ве хлорсодержащего вещества вводят хлорную медь в количестве 3-8 г/м. 00 со

Порошок титана

Древесный уголь

Порошок титана

Древесный уголь

Порошок титана

Древесный уголь

Порошок титана

Древесный уголь

Порошок титана

Древесный уголь

Порошок титана

Древесный уголь

Продолжение таблицы

Авторы

Даты

1984-04-30—Публикация

1982-10-21—Подача