1

Изобретение относится к области химикотермической обработки материалов, широко применяемой во многих отраслях промышленности.

Известен состав для нанесения карбидных покрытий при пониженном давлении, состояший иэ углеродсодержащего порошка и карбидообраЗующего металла lj .

Недостатком такого состава является припекание его к поверхности насыщаемых и делий при температурах выше 1ООО С.

Известен состав для нанесения карбидных покрытий на поверхность металлов и сплавов, который содержит следуюш.ие компоненты, вес.%: Четыреххлористый углерод 8-9,0 Полиэтилен 8-11,0 Карбидообразующие элементы Остальное 2Л.

Этот состав не припекается к поверхности изделий в интервале температур 202000 С.

Его недостатком является то, что карбидные покрытия, полу-генвые при его применении,обладают повышенной хрупкостью и склонностью к скалыванию. Это вызвано тем, что в состав реакционной среды входит вешество (полиэтилен) ,1содержашее водород, который диффундирует при высоких температурах в матрицу насьццаемого материала и растворяется в переходной зоне. Кроме этого, скопление ;большого количества водорода в реакционном пространстве может привести к взрыву (в случае пригорания реакционной камеры и попадания в нее кислорода воздуха).

Цель изобретения - снижение .хрупкости и склонности к скалыванию диффузионных слоев.

Это достигается тем, что в состав реакционной смеси, состоящей из порошка карбидообразуюшего Элемента и четыреххлористого углерода, введен фторопласт ( или (СРд.-СРС2 )укоторый может быть использован в виде отходов при следующем соотношении компонентов, вес.%:

Карбидообразующий

элемент9О-92

Четыреххлористый

углерод3-4

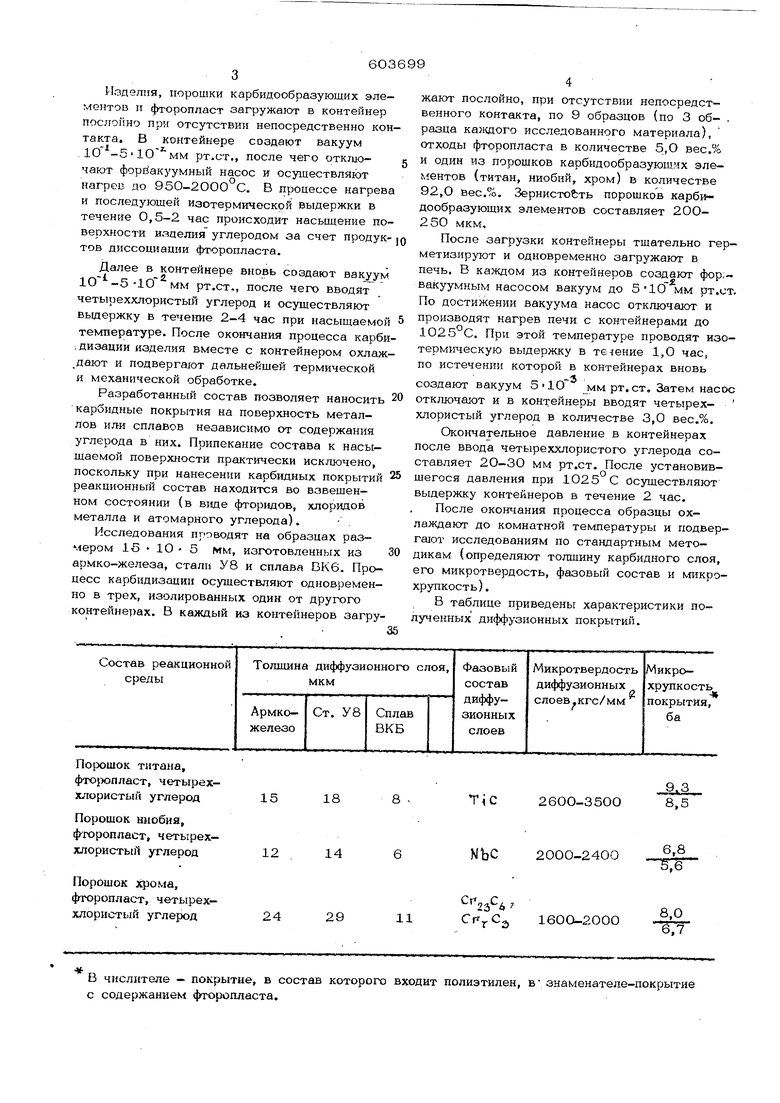

Фторопласт4-7. Изделия, порошки карбидообразующих элементов и фторопласт загружают в контейнер послойно при отсутствии непосредственно кон такта. В контейнере создают вакуум 10 -бЮ мм рт.ст., после чего отключают форйакуумный насос и осуществляют нагрев до 950-2000 С. В процессе нагрева и последующей изотермической выдержки в течение 0,5-2 час происходит насыщение поверхности иаделия углеродом за счет продуктов диссоциации фторопласта. Далее в контейнере вновь создают вакуум 1О -5 10 мм рт.ст., после чего вводят четыреххлористый углерод и осуществляют вьщержку в 2-4 час при насыщаемой температуре. После окончания процесса карби .дизации изделия вместе с контейнером охлаж ,яают и подвергают дальнейшей термической и механической обработке. Разработанный состав позволяет наносить карбидные покрытия на поверхность металлов или сплавов независимо от содержания углерода в них. Припекание состава к насыщаемой поверхности практически исключено, поскольку при нанесении карбидных покрытий реакционный состав находится во взвещенном состоянии (в В1ще фтор1щов, хлоридов металла и атомарного углерода). Исследования проводят на образцах размером IS 10 5 мм, изготовленных из армко-железа, стали У8 и сплава ВК6. Процесс карбидизации осуществляют одновременно в трех, изолированных один от другого контейнерах. В каждый из контейнеров загружают послойно, при отсутствии непосредственного контакта, по 8 образцов (по 3 об- . разца калодого исследованного материала), отходы фторопласта в количестве 5,0 вес.% и один из порошков карбидообразующих элементов (титан, ниобий, хром) в количестве 92,0 вес.%. ЗернистоЬть порошков карбидообразующих элементов составляет 200250 мкм, После загрузки контейнеры тщательно герметизируют и одновременно загружают в печь, В каждом из контейнеров создают фор;вакуумным насосом вакуум до 5-10 мм рт.ст. По достижении вакуума насос отключают и производят нагрев печи с контейнерами до 1025 С. При этой температуре проводят изотерМ1гческую выдержку в течение 1,О час, по истечении которой в контейнерах вновь создают вакуум 51О JHM рт.ст. Затем насос отключают и в контейнеры вводят четырех- хлористый углерод в количестве 3,0 вес.%. Окончательное давление в контейнерах после ввода четыреххлористого углерода составляет 20-ЗО мм рт.ст. После установившегося давления при 1025 С Осуществляют выдержку контейнеров в течение 2 час. После окончания процесса образцы охлаждают до комнатной температуры и подвергают исследованиям по стандартным методикам (определяют толщину карбидного слоя, его микротвердость, фазовый состав и NfflKpoхрупкость). В таблице приведены характеристики полученных диффузионных покрытий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав среды для нанесения карбидных покрытий | 1974 |

|

SU513114A1 |

| Способ получения покрытий на стальных деталях | 1978 |

|

SU745961A1 |

| Способ получения карбидных покрытий на металлах и сплавах | 1979 |

|

SU863714A1 |

| Способ нанесения карбидных покрытий на поверхность изделий из низкоуглеродистых сталей | 1982 |

|

SU1089170A1 |

| Состав для комплексного насыщения стальных изделий | 1987 |

|

SU1477780A1 |

| Способ изготовления двумерно армированного углерод-карбидного композиционного материала на основе углеродного волокнистого наполнителя со смешанной углерод-карбидной матрицей | 2021 |

|

RU2780174C1 |

| Способ повышения износостойкости изделий из твердых сплавов | 2015 |

|

RU2618289C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2078848C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ СПЛАВОВ | 2015 |

|

RU2590433C1 |

| Способ химико-термической обработки твердосплавных пластин | 2022 |

|

RU2789642C1 |

15188 12 . 146

242911 В числителе - покрытые, в состав которого с содержанием фторопласта.

Tic

26ОО-35ОО

NbC

200О-240О

8,0

1600-2ООО входит полиэтилен, в знаменателе-покрытие Привйденные в таблице данные показывавают, что карбидные покрытия имеют микротвердость, близкую к литературным данным для соответствующих соединений. Микрохруп кость полученных покрытий на 0,8-1,3 балл ниже микрохрупкости соответствующих карбидных фаз, полученных при использовании в реакционном пространстве полиэтилена. Скалывания карбидных покрытий практически не наблюдает - Отсутствие водорода в реакционном пространстве при использовании предлагаемого состава полностью исключает возмо ность возникновения взрыва в период ведения процесса. Опытным путем было установлено, что изъятие из реакционной среды фторопласта сопровождается изменением фазового состава диффузионного слоя. При этом карбиды на поверхности образцов армко-железа и сплава ВК практически не образуются. Стальные изделия, на поверхность которых были нанесены карбидные покрытия в составе, предложенном авторами, были испытаны в производстве1П1ых условиях ,на пред приятии Лрмэяектромаш. Анализ производственных испытаний показал, что в результате нанесения карбидных покрытий срок службы изделий повышается в 3-Б раза по сравнению с серийными (без покрытия) и 1,4-1,8 раза по сравнению с изделиями, на поверхность которых нанесены уже известные карбидные покрытия. Формула изобретения Состав для нанесения карбидных покрытий, содержащий карбидообразуюшие элементы в В1ще порошка и четыреххлористый углерод, отличающийся тем, что, с целью снижения хрупкости и склонности к скалыванию диффузионных слоев, в него введен фторопласт при следующем соотношении компонентов, вес.%; Карбидообразующие элементы 90-92 Четыреххлористый углерод3-4 Фторопласт4-7. Источники информации, принятые во внимание при экспертизе: 1.Акцептованная заявка Великобритании № 1313862, С 7 Р , 1973. 2.Авторское свидетельство СССР NV 513114, С 23 С 9/06, 1976.

Авторы

Даты

1978-04-25—Публикация

1976-04-05—Подача