Изобретение относится к металлургии, в частности к химико-термической обработке металлов, и может быть использовано в машиностроении, приборостроении, станкостроении для упрочнения инструмента и оснастки (штампы, пресс-формы), работающих в услових интенсивного изнашивания и ударных нагрузок.

Цель - снижение микрохрупкости и пористости поверхностного слоя при сохранении твердости.

Способ включает нанесение на изделия гальванического хрома толщиной 35-40 мкм, помещение изделий в реакционную камеру со смесью, содержащей титан и древесный уголь, вакуумирование, нагрев до температуры насыщения, ввод четыреххлористого углерода, изотермическую выдержку и охлаждение со скоростью 750-850°С/ч.

Снижение микрохрупкости и пористости слоя обусловлено формированием многослойного покрытия на основе карбида титана и твердого раствора титана и хрома в результате диффузионных процессов, происходящих при титанировании сталей с гальваническим хромом толщиной 35-40 мкм и скорости охлаждения после титаниро- вания 750-850°С/ч.

Четыреххлористый углерод, введенный в реакционное пространство при комнатной температуре, способствует тому, что интенсивное хлорирование титана с образованием хлоридов титана начинается уже при 40-50°С. Кроме того, возможно протекание реакций взаимодействия гальванического

хрома с хлором с образованием хлоридов хрома. Термодинамический анализ возможных реакций показал, что вероятность протекания реакций хлорирования титана возрастает при наличии в реакционном пространстве хлоридов хрома. Развитая вследствие наличия значительного количества пор и несплошностей поверхность гальванического хрома активно адсорбирует атомы титана, которые диффундируют в глубь гальванического хрома и стали, образуя в результате взаимодействия с углеродом карбид титана. Поры и несплошности в этом случае исчезают. При этом наблюдается встречная диффузия железа стали к границе: газовая среда - поверхность, что приводит к снижению пористости и микрохрупкости слоя при сохранении достаточной твердости.

Охлаждение со скоростью 750-850°С/ч предотвращает скопление вакансий на дефектах кристаллической решетки покрытия (границы зерен, границы раздела слой - стальная основа). Это в итоге также приводит к снижению пористости и микрохрупкости слоя.

Кроме того, при охлаждении со скоростью 750-850°С/ч происходит закалка участков стальной основы непосредственно под слоем. Это исключает необходимость упрочняющей термической обработки изделий и предотвращает образование пор, растрескивание и охрупчивание покрытия.

Способ осуществляют следующим образом.

В герметичную реакционную камеру помещают порошок титана и древесный уголь в виде кусков произвольной формы. Затем в камеру загружают изделия, предварительно подвергнутые гальваническому хромированию с толщиной слоя 35-40 мкм. При помощи вакуумного насоса создают в ней разрежение , мм рт.ст., отключают насос, вводят в реакционную камеру четыоеххлористый углерод из расчета 1,5 мл на 1м2 насыщаемой поверхности, производят нагрев до температуры насыщения и осуществляют изотермическую выдержку в течение 2-4 ч. После окончания процесса насыщения детали вместе с реакционной камерой охлаждают до комнатной температуры со скоростью 750-850°С/ч.

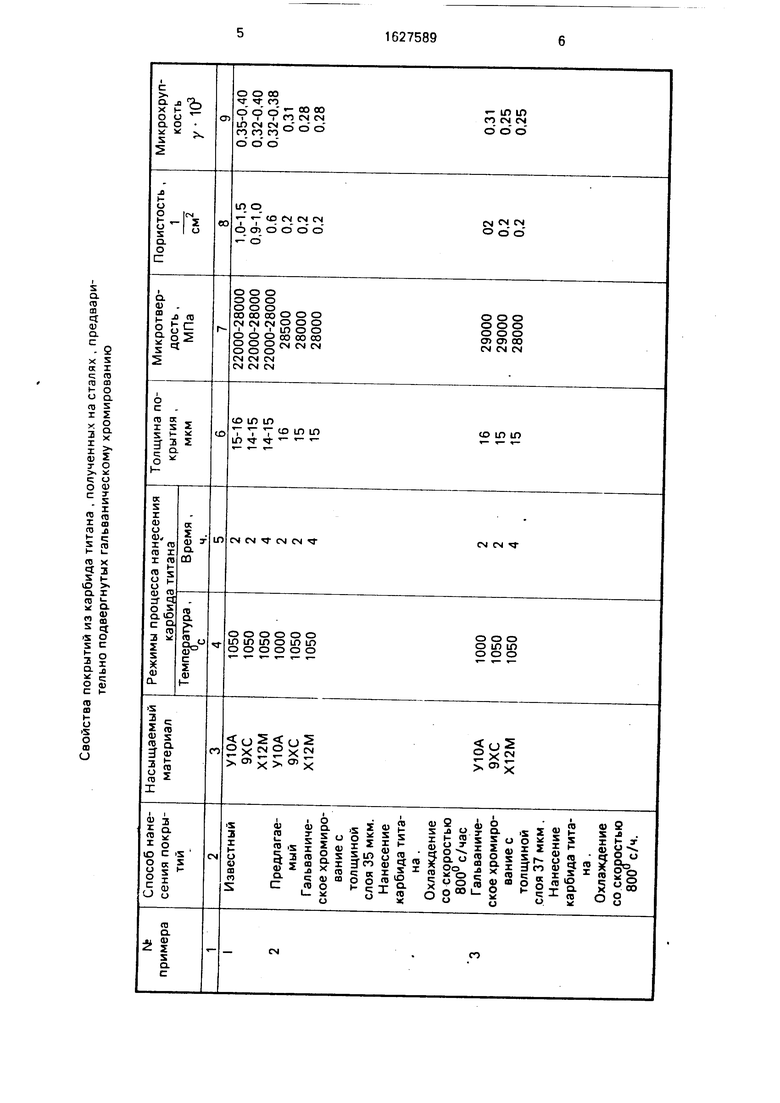

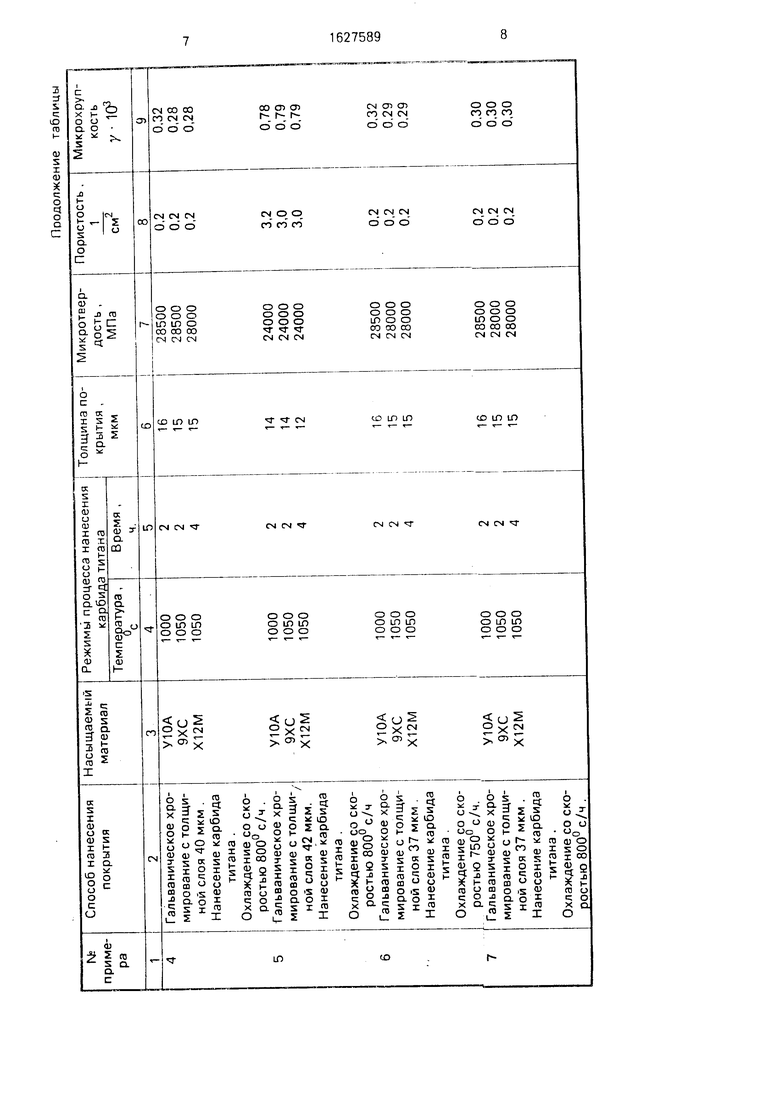

В таблице приведены свойства покрытий на инструментальных сталях У10А, 9ХС, Х12М. полученных по известному и предложенному способам. Примеры 5, 6 показывают свойства покрытий, полученных на инструментальных сталях с гальваническими покрытиями, толщины которых выходят за рамки заявляемых. В примерах 9, 10 охлаждение осуществляли со скоростями, выходящими за рамки заявляемых. При этом резко возросли микрохрупкость покрытия и его пористость.

Пористость покрытий определяют следующим образом.

Образцы с покрытиями диаметром 30 мм обезжиривают в спирте, высушивают, помещают на пропитанную реактивом фильтровальную бумагу и выдерживают в течение Юмин. Реактив для пропиткиимеет следующий состав: NaCI 60 мг/л; Кз(РеСМ)б 10 г/л и LiCb 60 мг/л. Пористость оценивают по количеству отпечатков пор на фильтровальной бумаге, подсчитанных визуально, отнесенных к 1 мм обработанной поверхности.

1икрохрупкость покрытий оценивают по изменению количества отпечатков с трещинами при увеличении нагрузки на инден- торе прибора ПМТ-3 и определяют по формуле

V JdZ

Y PO dP

где Ро- нагрузка, при которой количества отпечатков с трещинами и без них равны;

dZ

-Тр-, - тангенс угла наклона кривой,

описывающей зависимость увеличения количества отпечатков с трещинами от роста нагрузки на инденторе прибора

ПМТ-3.

Таким образом, предложенный способ позволяет снизить микрохрупкость покрытия в 1,1-1,4 раза, а пористость - в 3-7 раз при сохранении достаточной

твердости.

Формула изобретения

Способ обработки стальных изделий преимущественно из инструментальных

сталей, включающий помещение изделий в камеру со смесью, содержащей титан и древесный уголь, вакуумирование, ввод четыреххлористого углерода, нагрев до температуры насыщения, изотермическую

выдержку и охлаждение, отличающий- с я тем что, с целью снижения микрохрупкости и пористости при сохранении твердости, предварительно проводят нанесение на изделие гальванического хрома толщиной 35-40 мкм, а охлаждение осуществляют со скоростью 750- 850°С/ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения карбидных покрытий на поверхность изделий из низкоуглеродистых сталей | 1982 |

|

SU1089170A1 |

| Способ получения карбидных покрытий на металлах и сплавах | 1979 |

|

SU863714A1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2760309C1 |

| Способ химико-термической обработки стальных изделий | 1989 |

|

SU1659527A1 |

| Способ хромирования стальных изделий | 1987 |

|

SU1719459A1 |

| Состав для нанесения карбидных покрытий | 1976 |

|

SU603699A1 |

| Способ изготовления металлокерамического узла | 1975 |

|

SU552322A1 |

| Способ термической обработки изделий | 1980 |

|

SU973639A1 |

| Способ химико-термической обработки изделий из сплавов титана | 1982 |

|

SU1046342A1 |

| Способ получения алюмохромотитановых покрытий на стальных изделиях | 1979 |

|

SU912773A1 |

Изобретение относится к металлургии, в частности к химико-термической обработке металлов, и может быть использовано в машиностроении, приборостроении, станкостроении для упрочнения инструмента и оснастки (штампы, пресс-формы), работающих в условиях интенсивного изнашивания и ударных нагрузок. Цель - снижение микрохрупкости и пористости поверхностного слоя при сохранении достаточной твердости. Способ включает нанесение на изделия гальванического хрома толщиной 35-40 мкм, помещение изделий в реакционную камеру со смесью, содержащей титан и древесный уголь, вакуумирование, нагрев до температуры насыщения, ввод четыреххло- ристого углерода, изотермическую выдержку и охлаждение со скоростью 750-850°С/ч. Способ позволяет снизить микрохруПкос Ть покрытия в 1,1-1,4 раза, пористость - в 3-7 раз при сохранении достаточной твердости. 1 табл.

| Лоскутов В.Ф., Хижняк В.Г., Бякова А.В | |||

| и др | |||

| Многокомпонентные покрытия на сталях./Сб.: Защитные покрытия на металлах, Киев: Наукрва Думка, 1980, вып | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

Авторы

Даты

1991-02-15—Публикация

1988-12-27—Подача