эо

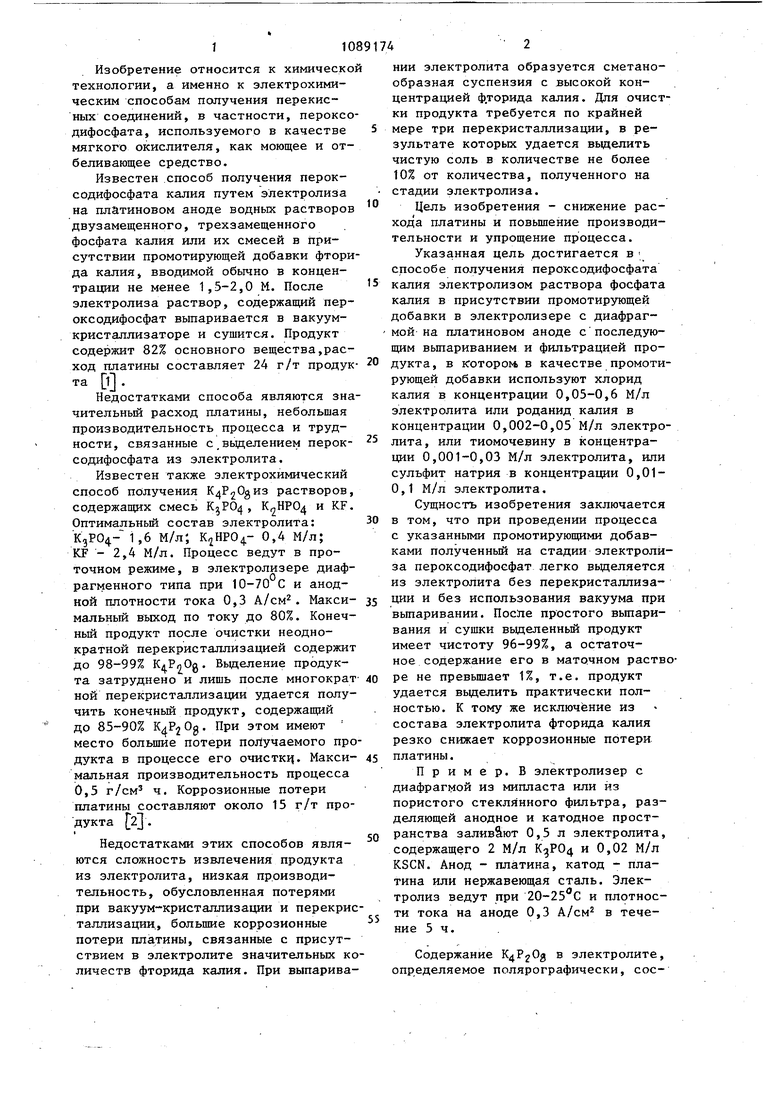

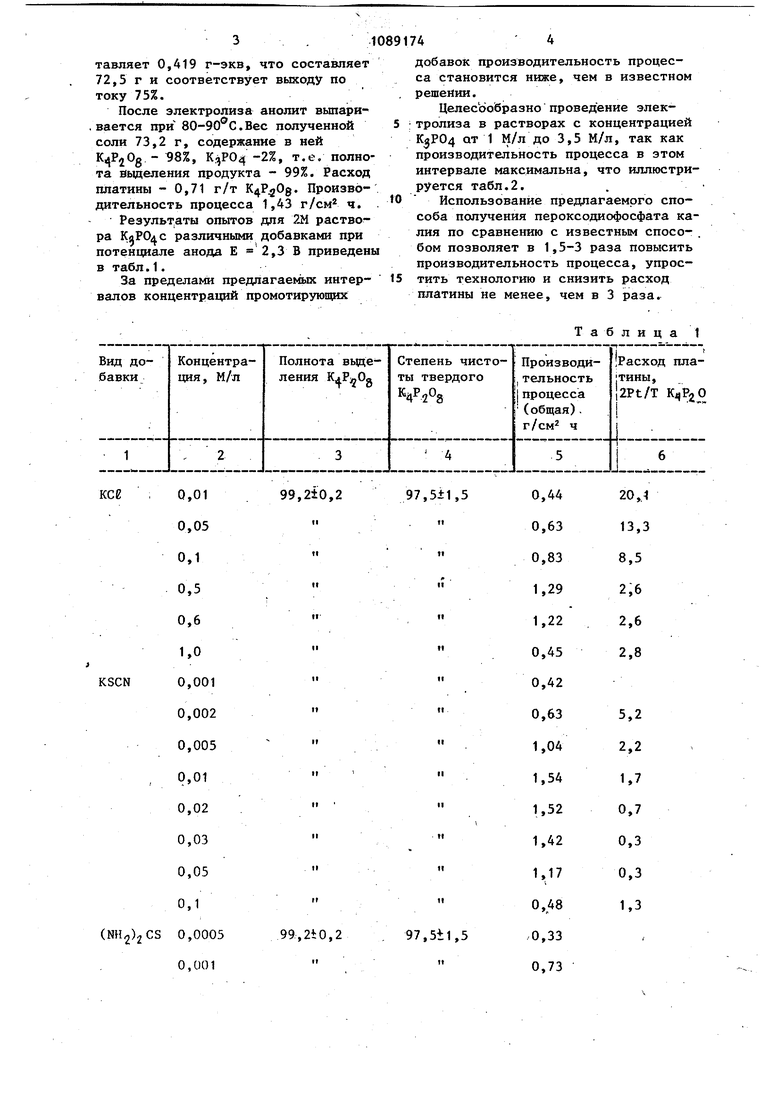

Изобретение относится к химическо технологии, а именно к электрохимическим способам получения перекисных соединений, в частности, пероксо дифосфата, используемого в качестве мягкого окислителя, как моющее и отбеливающее средство. Известен способ получения пероксодифосфата калия путем электролиза на платиновом аноде водных растворов двузамещенного, трехзамещенного фосфата калия или их смесей в присутствии промотирующей добавки фтори да калия, вводимой обьгано в концентрации не менее 1,5-2,0 М. После электролиза раствор, содержащий пероксодифосфат выпаривается в вакуумкристаллизаторе и сушится. Продукт содержит 82% основного вещества,расход платины составляет 24 г/т продук та 1. Недостатками способа являются зна чительный расход платины, небольшая производительность процесса и трудности, связанные с,выделением пероксодифосфата из электролита. Известен также электрохимический способ получения растворов, содержащих смесь , и KF. Оптимальный состав электролита: КзР04- 1,6 М/л; .- 0,4 М/л; KF - 2,4 М/л. Процесс ведут в проточном режиме, в электролизере диафрагменного типа при 10-70 С и анодной плотности тока 0,3 А/см. Максимальный выход по току до 80%. Конечньй продукт после очистки неоднократной перекристаллизацией содержит до 98-99% Ki,P20g. Выделение продукта затруднено и лишь после многократ ной перекристаллизации удается получить конечный продукт, содержащий до 85-90% . При этом имеют место большие потери получаемого про дукта в процессе его очистку. Максимальная производительность процесса 0,5 г/см ч. Коррозионные потери платины составляют около 15 г/т продукта 2. Недостатками этих способов являются сложность извлечения продукта из электролита, низкая производительность, обусловленная потерями при вакуум-кристаллизации и перекрис таллизации., большие коррозионные потери платины, связанные с присутствием в электролите значительных ко личеств фторида калия. При выпариваНИИ электролита образуется сметанообразная суспензия с высокой концентрацией фторида калия. Для очистки продукта требуется по крайней мере три перекристаллизации, в результате которых удается выделить чистую соль в количестве не более 10% от количества, полученного на стадии электролиза. Цель изобретения - снижение расхода платины и повьщ1ение производительности и упрощение процесса. Указанная цель достигается в способе получения пероксодифосфата калия электролизом раствора фосфата калия в присутствии промотирующей добавки в электролизере с диафрагмой на платиновом аноде споследующим выпариванием и фильтрацией продукта, в 1соторо 4 в качестве промотирующей добавки используют хлорид калия в концентрации 0,05-0,6 М/л электролита или роданид калия в концентрации 0,002-0,05 М/л электролита, или тиомочевину в концентрации 0,001-0,03 М/л электролита, или сульфит натрия в концентрации 0,010,1 М/л электролита. Сущность изобретения заключается в том, что при проведении процесса с указанными промотирующими добавками полученный на стадии электролиза пероксодифосфат легко вьщеляется из электролита без перекристаллизации и без использования вакуума при вьтаривании. После простого вьшаривания и сушки выделенный продукт имеет чистоту 96-99%, а остаточное содержание его в маточном растворе не превышает 1%, т.е. продукт удается выделить практически полностью. К тому же исключение из состава электролита фторида калия резко снижает коррозионные потери платины. Пример. В электролизер с диафрагмой из мипласта или из пористого стеклянного фильтра, разделяющей анодное и катодное пространства заливают 0,5 л электролита, содержащего 2 М/л и 0,02 М/л KSCN. Анод - платина, катод - платина или нержавеющая сталь. Электролиз ведут при 20-25 0 и плотности тока на аноде 0,3 А/см в течение 5ч. Содержание в электролите, определяемое полярографически, соетавляет 0,419 г-экв, что составляет 72,5 г и соответствует вькоду по току 75%. После электролиза анолит выпари вается при 80-90с.Вес полученной соли 73,2 г, содержание в ней - 98%, К.Р04 -2%, т.е. полно та вьщеления продукта - 99%. Расход платины - 0,71 г/т . Производительность процесса 1,43 г/см ч. Результ.аты опытов для 2М раствора КаРОис различными добавками при потенциале анода Е 2,3 В приведен в табл.1. За пределами предлагаемых интер- валов концентраций промотирующих 44 добавок производительность процесса становится ниже, чем в известном решении. Целесообразно проведение электролиза в растворах с концентрацией QT 1 М/л до 3,5 М/л, так как производительность процесса в этом интервале максимальна, что иллюстрируется табл.2. Использование предлагаемого способа получения пероксодиофосфата калия по сравнению с известным способом позволяет в 1,5-3 раза повысить производительность процесса, упростить технологию и снизить расход платины не менее, чем в 3 раза. Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пероксиугольной кислоты | 1990 |

|

SU1815262A1 |

| Пероксомонокремниевая кислота и способ ее получения | 1989 |

|

SU1682305A1 |

| Способ получения пероксодисульфата аммония | 1982 |

|

SU1060708A1 |

| Способ получения пероксодисульфата аммония | 1984 |

|

SU1326628A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРОКСОСОЕДИНЕНИЙ | 1997 |

|

RU2121526C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛЕЙ ПЕРОКСИДИСЕРНОЙ КИСЛОТЫ | 1996 |

|

RU2120499C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРОКСИМУРАВЬИНОЙ КИСЛОТЫ И ЕЕ СОЛЕЙ | 2005 |

|

RU2299878C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРОКСОМОНОКРЕМНИЕВОЙ КИСЛОТЫ | 1999 |

|

RU2154126C1 |

| ЭЛЕКТРОЛИЗЕР ФИЛЬТРПРЕССНОГО ТИПА | 1990 |

|

RU2025544C1 |

| Способ получения пероксодифосфата калия | 1988 |

|

SU1555394A1 |

СПОСОБ ПОЛУЧЕНИЯ ПЕРОКСОДИФОСФАТА КАЛИЯ электролизом раствора фосфата калия в присутствии промоуирующей добавки в элек11золизере с диафрагмой на платиновом аноде с последующим вьтариванием и фильтрацией продукта, отличающийс я тем, что, с целью снижения расхода платины, повышения производительности и упрощения процесса, в качестве пр.омотирующей добавки используют хлорид калия в концентрации 0,05-0,6 М/л электролита или роданид калия в концентрации 0,0020,05 М/л электролита, или тиомочевину в концентрации 0,001-0,03 М/л электролита, или сульфит натрия в концентрации 0,01-0,1 М/л электролита.

99,2iO,2

; 0,01 0,05 0,1 0,5 0,6 1,0

0,001 0,002 0,005 0,01 0,02 0,03 0,05 0,1

CS 0,0005

99,2iO,2 0,001

0,44

7,5±1,5

20,4 0,63

13,3

8,5 0,83

2,6 1,29 1,22

2,6 0,45

2,8 0,42 0,63

5,2 1,04 2,2 1,54 1,7 1,52 0,7 1,42 0,3 0,3 1,17 0,48 1,3

7,5tl,5 0,33 0,73

0,02 М/л KSCN

Продолжение табл.1

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Химическая промышленность Украины, 1970, № 5, 53, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3616325, кл | |||

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1984-04-30—Публикация

1982-04-19—Подача