Изобретение относится к способу деме- танизации пирогаза и может быть использовано в производстве низких олефинов в химической и нефтехимической промышленности,с

Цель изобретения - сокращение потерь целевых продуктов с метановодородной фракцией и снижение энергозатрат.

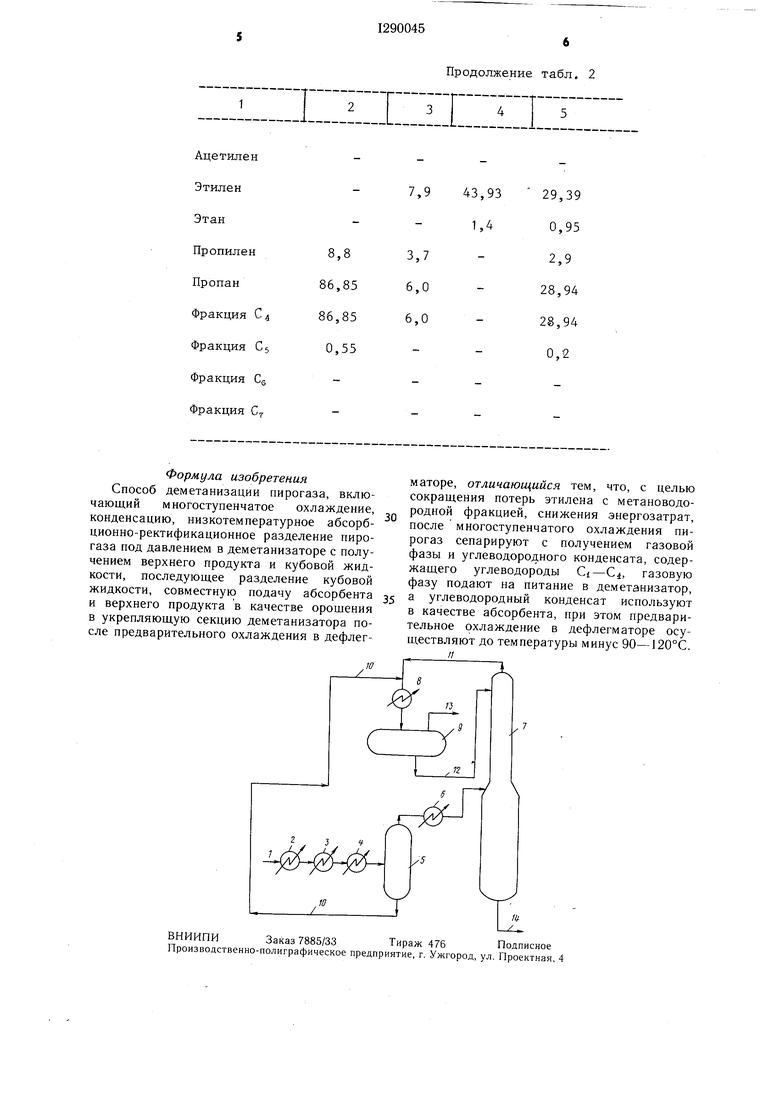

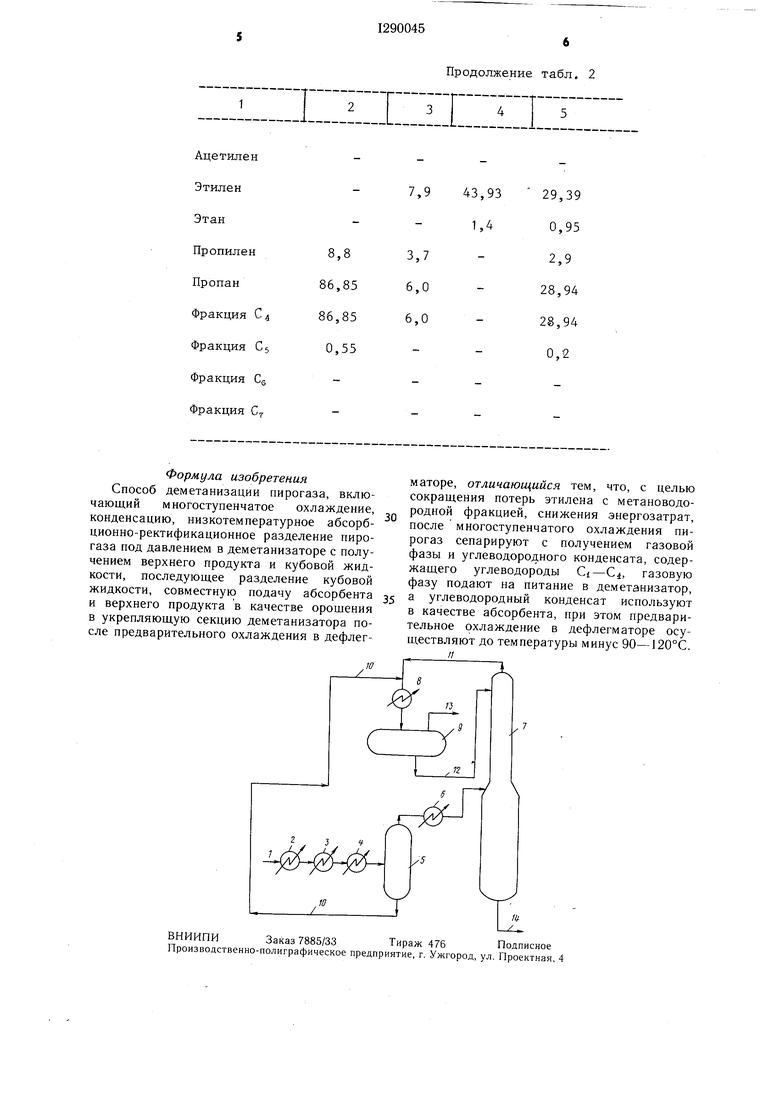

На чертеже представлена схема установки, в которой реализуется предлагаемый способ.10

Узел деметанизации пирогаза состоит из трубопровода 1 потока питания (сухого пирогаза), холодильников 2, 3 и 4 для его охлаждения, сепаратора 5 для отделения углеводородного конденсата потока пита- ,с ния, холодильника 6 для дополнительного охлаждения несконденсированной части, потока питания, деметапизатора 7, дефлегматора 8, рефлюксной емкости 9, трубопровода 10 для подачи углеводородного конденсата (абсорбента) в дефлегматор 8, трубо- 20 провода 11 для вывода паров с верха деметапизатора 7, трубопровода 12 для подачи орошения в укрепляющую часть демета- низатора, трубопровода 13 для вывода метановодородной фракции и трубопровода 14 25 для вывода кубовой жидкости деметаниза- тора 7.

Поток питания (сухой пирогаз) по трубопроводу 1 поступает в холодильники 2,3 и 4, последовательно охлаждается Q за счет холода, пропиленового и этанового хладагентов и частично конденсируется при температуре минус 25-40°С. Газожид- костпая смесь разделяется в сепараторе 5 на газовую и жидкую (углеводородный конденсат) фазы. Газовая фаза дополнительно 35 охлаждается в холодильнике 6 этиленом- хладагентом до температуры минус 50- 60°С и поступает в деметанизатор 7.

Углеводородный конденсат (углеводороды GI-С)из сепаратора 5,по трубопроводу 10 поступает в дефлегматор 8, где переохлаждается до температуры минус 90 - 120°С совместно с верхним продуктом деметапизатора 7, поступающим по трубопроводу 11. После дефлег.матора 8 пароАцетилен0,32

Этилен35,46

Этан10,39

Пропилен17,78

Пропан0,96

Фракция С 6,96

Фракция Cs4,48

Фракция Сб0,36

Фракция Сг0,02

Деметанизатор 7имеет 33 клапанные переливные тарелки.

Давление выдерживается в пределах 35-36 ат.

Температура верха колонны деметанизации минус 72°С.

Температура куба колонны плюс 25°С.

Поток питания после холодильников 2, 3 и 4 имеет температуру минус 34°С и поступает в сепаратор 5, где разделяется на газовую и жидкую фазы. Газовая фаза с верха сепаратора подается в -холодильник 6, где она переохлаждается за счет холода этилена-хладагента до минус 50°С и поступает в колонну деметанизатора 7.

Углеводородный конденсат из сепаратора 5, содержащий компоненты, мае. %

Водород0,18

Метан6,9

Этилен11,65к

Этан 39,19

Пропилен36,4

Фракция С49,68

в количестве 3000 кг/ч поступает в дефлегматор 8, где переохлаждается до температуры минус 90-120°С совместно с верхним нродуктом деметанизатора 7, и далее - в рефлюксную емкость 9.

Из рефлюксной емкости 9 углеводородный конденсат подается в качестве ороще- ния в укрепляющую секцию деметапизатора 7, а с верха отводится метановодород- ная фракция.

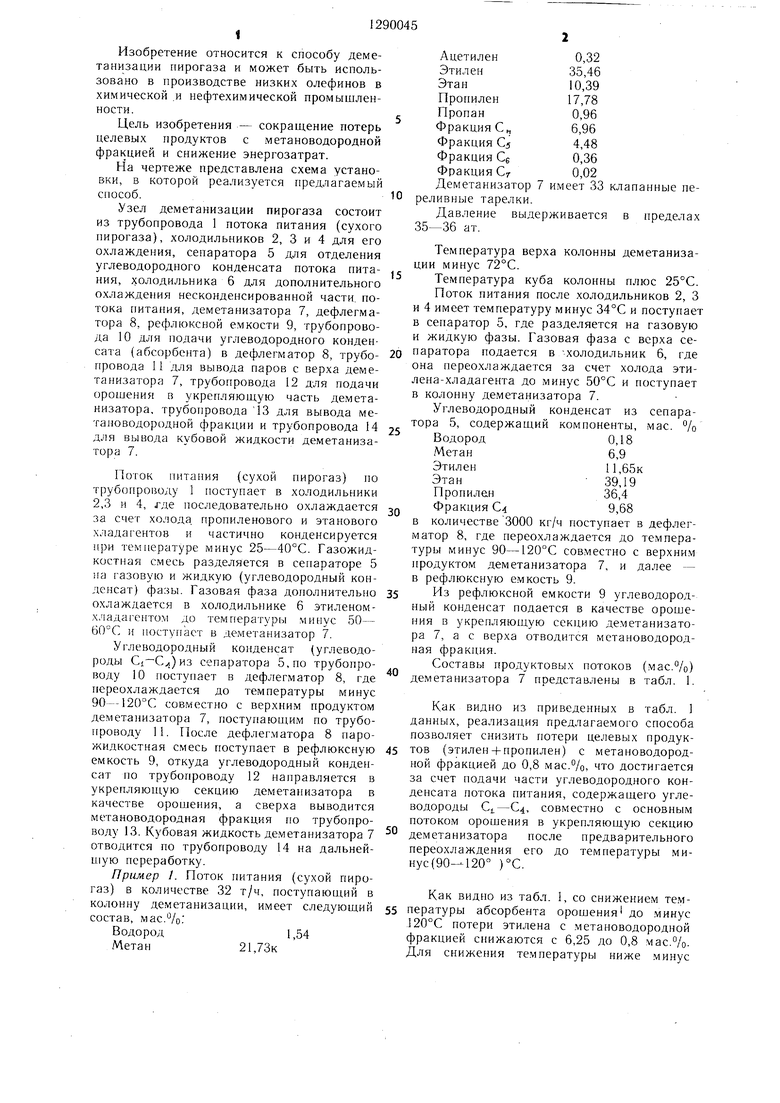

Составы прод.уктовых потоков (мас.%) деметапизатора 7 представлены в табл. 1.

Как видно из приведенных в табл. 1 данных, реализация предлагае.мого способа позволяет снизить потери целевых продукжидкостная смесь поступает в рефлюксную 45 тов (этилен-f пропилен) с метановодород- емкость 9, откуда углеводородный конден-ной фракцией до 0,8 мас.%, что достигается

сат по трубопроводу 12 направляется в укрепляющую секцию деметанизатора в качестве орошения, а сверха выводится метановодородная фракция по трубопроводу 13. Кубовая жидкость деметанизатора 7 отводится по трубопроводу 14 на дальнейшую переработку.

Пример 1. Поток питания (сухой пирогаз) в количестве 32 т/ч, поступающий в колонну деметанизации, имеет следующий 55 пературы абсорбента орошения до минус состав, мас./о:,120°С потери этилена с метановодородной

за счет подачи части углеводородного конденсата потока питания, содержащего углеводороды , совместно с основным потоком орошения в укрепляющую секцию де.метанизатора после предварительного переохлаждения его до температуры минус (90-120° )°С.

Как видно из табл. I, со снижением те.мВодородМетап

21,73к

1,54

о/„

фракцией снижаются с 6,25 до 0,8 мас.°/о. Для снижения те.мпературы ниже .минус

Ацетилен0,32

Этилен35,46

Этан10,39

Пропилен17,78

Пропан0,96

Фракция С 6,96

Фракция Cs4,48

Фракция Сб0,36

Фракция Сг0,02

Деметанизатор 7имеет 33 клапанные переливные тарелки.

Давление выдерживается в пределах 35-36 ат.

Температура верха колонны деметанизации минус 72°С.

Температура куба колонны плюс 25°С.

Поток питания после холодильников 2, 3 и 4 имеет температуру минус 34°С и поступает в сепаратор 5, где разделяется на газовую и жидкую фазы. Газовая фаза с верха сепаратора подается в -холодильник 6, где она переохлаждается за счет холода этилена-хладагента до минус 50°С и поступает в колонну деметанизатора 7.

Углеводородный конденсат из сепаратора 5, содержащий компоненты, мае. %

Водород0,18

Метан6,9

Этилен11,65к

Этан 39,19

Пропилен36,4

Фракция С49,68

в количестве 3000 кг/ч поступает в дефлегматор 8, где переохлаждается до температуры минус 90-120°С совместно с верхним нродуктом деметанизатора 7, и далее - в рефлюксную емкость 9.

Из рефлюксной емкости 9 углеводородный конденсат подается в качестве ороще- ния в укрепляющую секцию деметапизатора 7, а с верха отводится метановодород- ная фракция.

Составы прод.уктовых потоков (мас.%) деметапизатора 7 представлены в табл. 1.

пературы абсорбента орошения до минус ,120°С потери этилена с метановодородной

за счет подачи части углеводородного конденсата потока питания, содержащего углеводороды , совместно с основным потоком орошения в укрепляющую секцию де.метанизатора после предварительного переохлаждения его до температуры минус (90-120° )°С.

Как видно из табл. I, со снижением те.мо/„

фракцией снижаются с 6,25 до 0,8 мас.°/о. Для снижения те.мпературы ниже .минус

120°С необходима установка дополнительного метанового холодильного цикла, что требует дополнительных затрат энергии и экономически нецелесообразно.

Оптимальной температурой следует считать минус 90-120°С.

Пример 2. Процесс деметанизации проводят, пользуясь то же аппаратурой и в тех же условиях, за исключением того, что в колонну деметанизации подают совместно

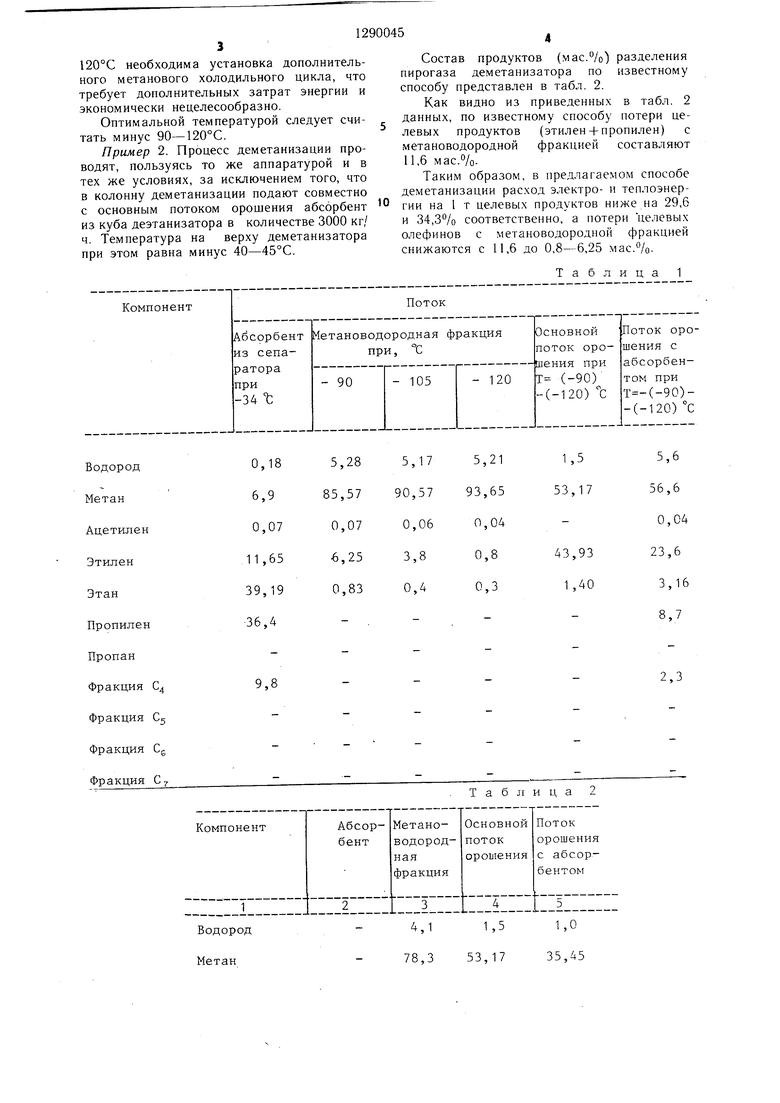

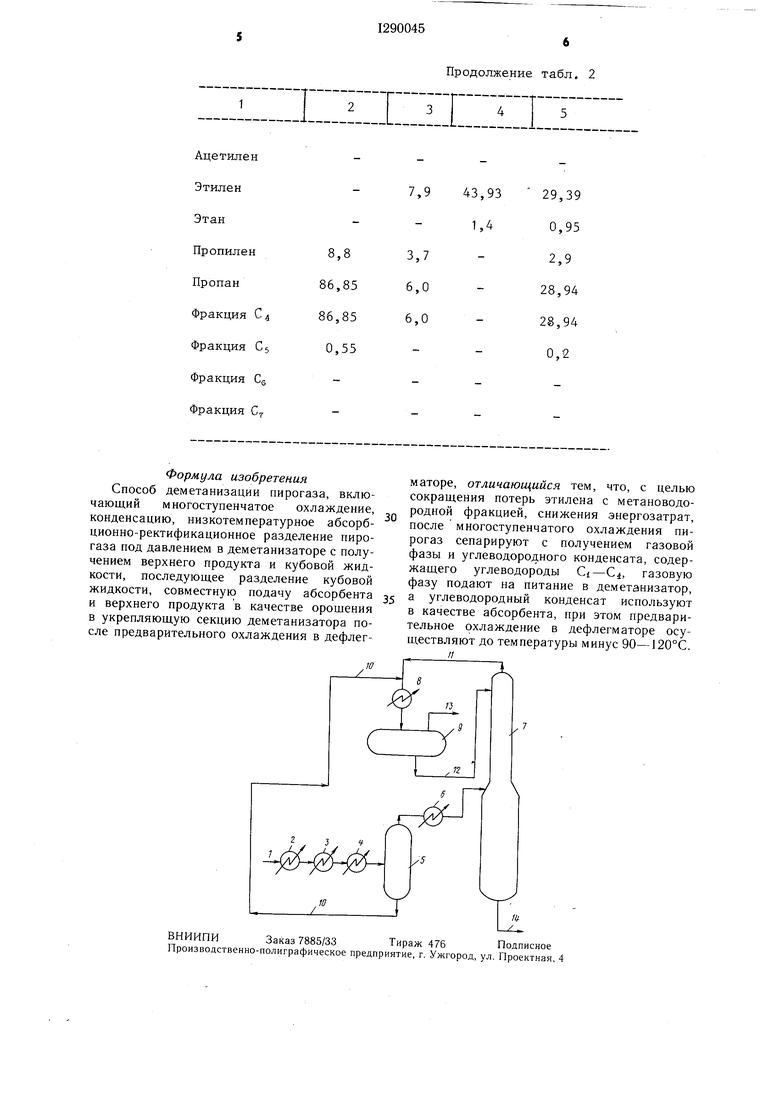

Состав продуктов (мас.°/о) разделения пирогаза деметанизатора по известному способу представлен в табл. 2.

Как видно из приведенных в табл. 2 данных, по известному способу потери целевых продуктов (этилен+пропилен) с метановодородной фракцией составляют 11,6 мас.о/оТаким образом, в предлагаемом способе деметанизации расход электро- и теплоэнерс основным потоком орошения абсорбент гии на 1 т целевых продуктов ниже на 29,6

из куба деэтанизатора в количестве 3000 кг/и 34,3% соответственно, а потери целевых

ч. Температура на верху деметанизатораолефинов с метановодородной фракцией

при этом равна минус 40-45°С.снижаются с 11,6 до 0,8-6,25 мас.%.

Таблица 1

Метан

Состав продуктов (мас.°/о) разделения пирогаза деметанизатора по известному способу представлен в табл. 2.

Как видно из приведенных в табл. 2 данных, по известному способу потери целевых продуктов (этилен+пропилен) с метановодородной фракцией составляют 11,6 мас.о/оТаким образом, в предлагаемом способе деметанизации расход электро- и теплоэнергии на 1 т целевых продуктов ниже на 29,6

Таблица

78,353,17

35,45

Формула изобретения Способ деметанизации пирогаза, включающий многоступенчатое охлаждение, конденсацию, низкотемпературное абсорб- ционно-ректификационное разделение пирогаза под давлением в деметанизаторе с получением верхнего продукта и кубовой жидкости, последующее разделение кубовой жидкости, совместнук:) подачу абсорбента и верхнего продукта в качестве орошения в укрепляющую секцию деметанизатора после предварительного охлаждения в дефлегПродолжение табл. 2

маторе, отличающийся тем, что, с целью сокращения потерь этилена с метановодо- родной фракцией, снижения энергозатрат, после многоступенчатого охлаждения пи- рогаз сепарируют с получением газовой фазы и углеводородного конденсата, содержащего углеводороды Ci-С, газовую фазу подают на питание в деметанизатор, а углеводородный конденсат используют в качестве абсорбента, при этом предварительное охлаждение в дефлегматоре осу- щ,ествляют до температуры минус .

10

V

/ I./.

ВНИИПИЗаказ 7885/33Тираж 476Подписное

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

№

Л

V

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения пирогаза | 1987 |

|

SU1541236A1 |

| Способ деметанизации пирогаза | 1989 |

|

SU1740399A1 |

| Способ пуска установки для получения олефинов | 1985 |

|

SU1333691A1 |

| Способ выделения метан-водородной фракции из пирогаза | 1980 |

|

SU1089373A1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО РАЗДЕЛЕНИЯ УГЛЕВОДОРОДНОГО ГАЗА | 2005 |

|

RU2286377C1 |

| Способ деметанизации пирогаза | 1977 |

|

SU857226A1 |

| Способ разделения углеводородных газовых смесей | 1980 |

|

SU939896A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА | 2015 |

|

RU2580453C1 |

| Способ выделения высокочистых этилена и пропилена из газовых смесей | 1974 |

|

SU653243A1 |

| Способ пуска отделения газоразделения установки пиролиза бензина | 1980 |

|

SU979487A1 |

Изобретение относится к способам деметанизации пирогаза, может быть использовано в производстве низших олефинов в химической и нефтехимической промышленности и позволяет снизить энергозатраты и сократить потери этилена. На стадии деметанизации в качестве абсорбента используют углеводородный конденсат потока питания деметанизатора после предварительного переохлаждения его до минус 90-120°С. 1 ил., 2 табл. ю ел

| Клименко А | |||

| П | |||

| Получение этилена из нефти и газа | |||

| М., Гостопиздат, 1962, с | |||

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Степанов А | |||

| В | |||

| Производство низших олефинов | |||

| Киев : Наукова Думка, 1978, с | |||

| Переносная мусоросжигательная печь-снеготаялка | 1920 |

|

SU183A1 |

Авторы

Даты

1987-02-15—Публикация

1983-08-05—Подача