Изобретение относится к способам разделения пирогаза и может быть использовано в химической и нефтехимической промышленности.

Целью изобретения является увеличение производительности процесса по этилену и снижение энергозатрат.

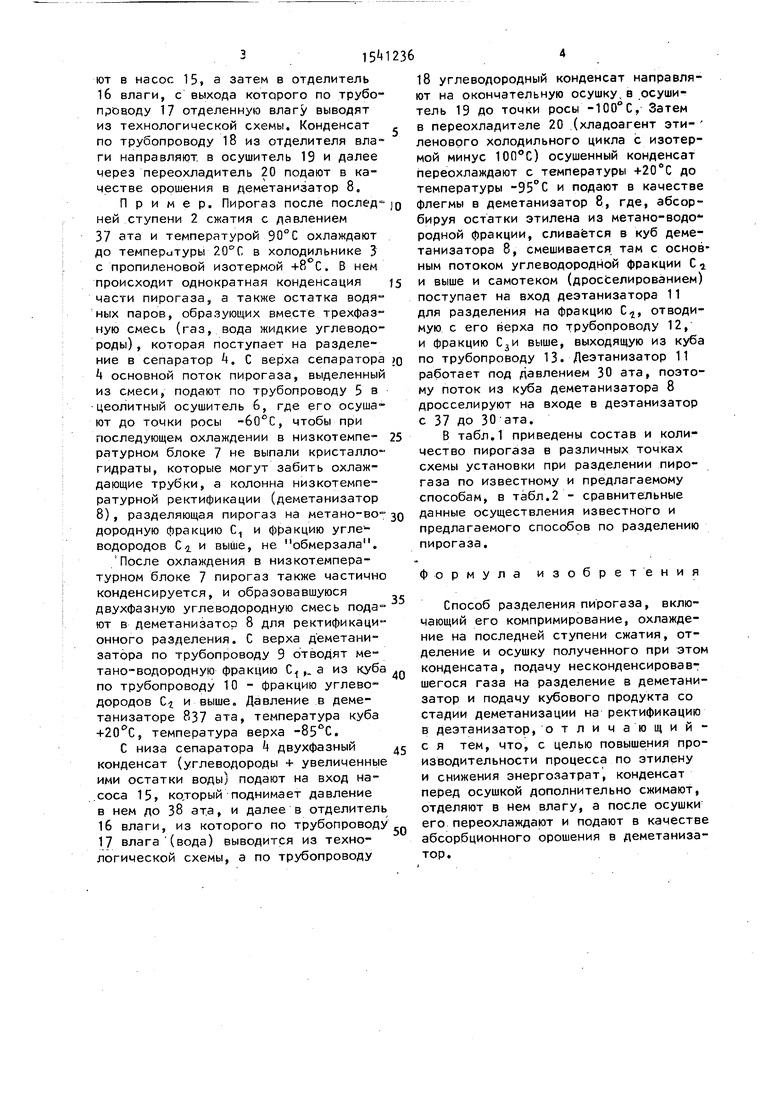

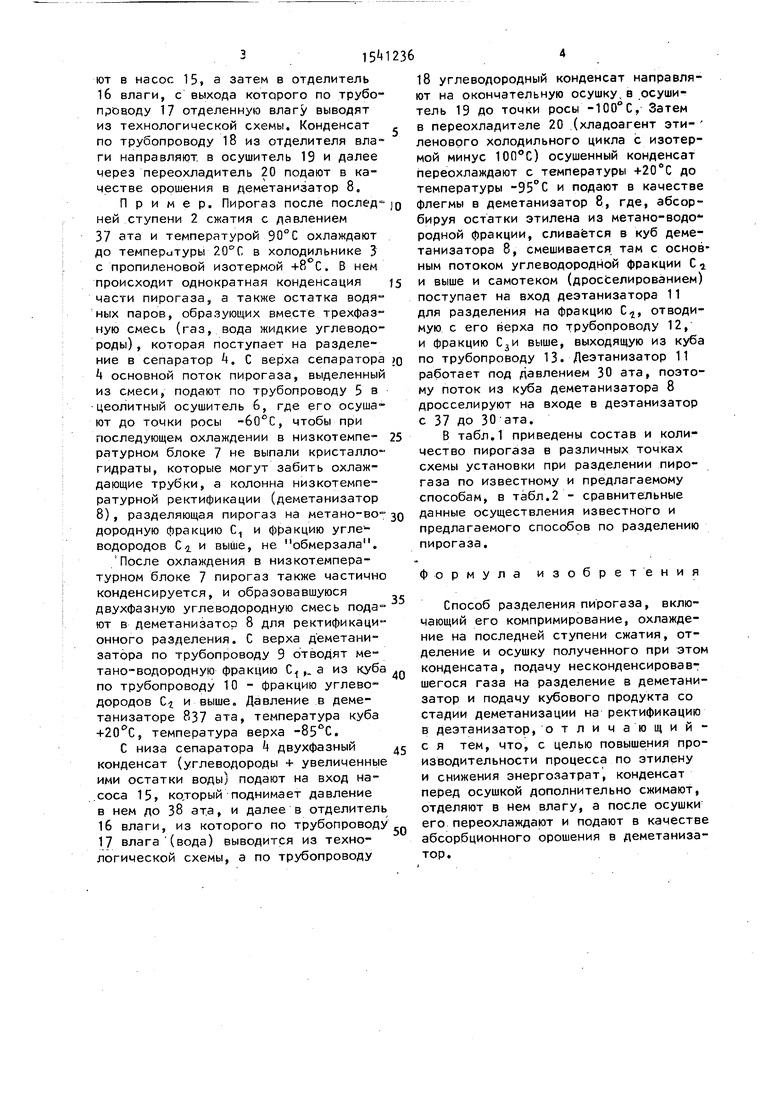

На чертеже приведена схема, реализующая способ разделения пирогаза.

По трубопроводу 1 пирогаз подают в конечную ступень 2 сжатия, с выхода которой он поступает в холодильник 3, где охлаждается, образуя жидкую и газовую фазы, которые разделяют в сепараторе 4. Газовую фазу, представляющую собой основной поток пирогаза, подают по трубопроводу 5 в осушитель 6, с выхода которого пирогаз через

низкотемпературный блок 7 поступает в деметанизатор 8, с зерна которого по трубопроводу 9 отводят метано-водородную фракцию С т, а с куба по трубопроводу Ю отводят фракцию углево- дородов Сг и выше на последующее разделение в деэтанизатор 11. В деэтани- заторе 11 ректификацией выделяют фракцию углеводородов С, которую выводят с верха деэтанизатора по трубопроводу 12, а также фракцию С и выше, которую выводят из куба по трубопроводу

13.

Жидкую фазу, смесь углеводородного

конденсата с влагой, полученной после конденсации остатка водяных паров из пирогаза, отделяют из пирогаза в сепараторе 4 и по трубопроводу 1ч подасд

Јь

чЭ

00 С5

315

ют в насос 15, а затем в отделитель 16 влаги, с выхода которого по трубопроводу 17 отделенную влагу выводят из технологической схемы. Конденсат по трубопроводу 18 из отделителя влаги направляют в осушитель 19 и далее через переохладитель 20 подают в качестве орошения в деметанизатор 8.

Пример. Пирогаз после последней ступени 2 сжатия с давлением 37 эта и температурой 90°С охлаждают до температуры 20°С в холодильнике 3 с пропиленовой изотермой +8°С. В нем происходит однократная конденсация части пирогаза, а также остатка водяных паров, образующих вместе трехфазную смесь (газ, вода жидкие углеводороды) , которая поступает на разделение в сепаратор . С верха сепаратора k основной поток пирогаза, выделенный из смеси, подают по трубопроводу 5 в цеолитный осушитель 6, где его осушают до точки росы -60°С, чтобы при последующем охлаждении в низкотемпе- ратурном блоке 7 не выпали кристаллогидраты, которые могут забить охлаждающие трубки, а колонна низкотемпературной ректификации (деметанизатор 8), разделяющая пирогаз на метано-во- дородную фракцию С1 и фракцию углеводородов С г и выше, не обмерзала.

После охлаждения в низкотемпературном блоке 7 пирогаз также частично конденсируется, и образовавшуюся двухфазную углеводородную смесь пода ют в деметанизатор 8 для ректификационного разделения. С верха деметани- затора по трубопроводу 9 отводят ме тано-водородную фракцию С1 , а из куба по трубопроводу 10 - фракцию углеводородов Сг и выше. Давление в деме- танизаторе 837 ата, температура куба +20°С, температура верха -85°С.

С низа сепаратора 4 двухфазный конденсат (углеводороды + увеличенные ими остатки воды) подают на вход насоса 15, который поднимает давление в нем до 38 ата, и далее в отделитель

16влаги, из которого по трубопроводу

17влага (вода) выводится из технологической схемы, а по трубопроводу

Q 5 о Q

..

0

5

18 углеводородный конденсат направляют на окончательную осушку в осушитель 19 до точки росы -100°С, Затем в переохладителе 20 (хладоагент эти- ленового холодильного цикла с изотермой минус 100°С) осушенный конденсат переохлаждают с температуры +20°С до температуры -95°С и подают в качестве флегмы в деметанизатор 8, где, абсорбируя остатки этилена из метано-водо4- родной фракции, сливается в куб деме- танизатора 8, смешивается там с основным потоком углеводородной фракции Сг и выше и самотеком (дросселированием) поступает на вход деэтанизатора 11 для разделения на фракцию Сг, отводимую с его верха по трубопроводу 12, и фракцию С3и выше, выходящую из куба по трубопроводу 13. Деэтанизатор 11 работает под давлением 30 ата, поэтому поток из куба деметанизатора 8 дросселируют на входе в деэтанизатор с 37 до 30 ата.

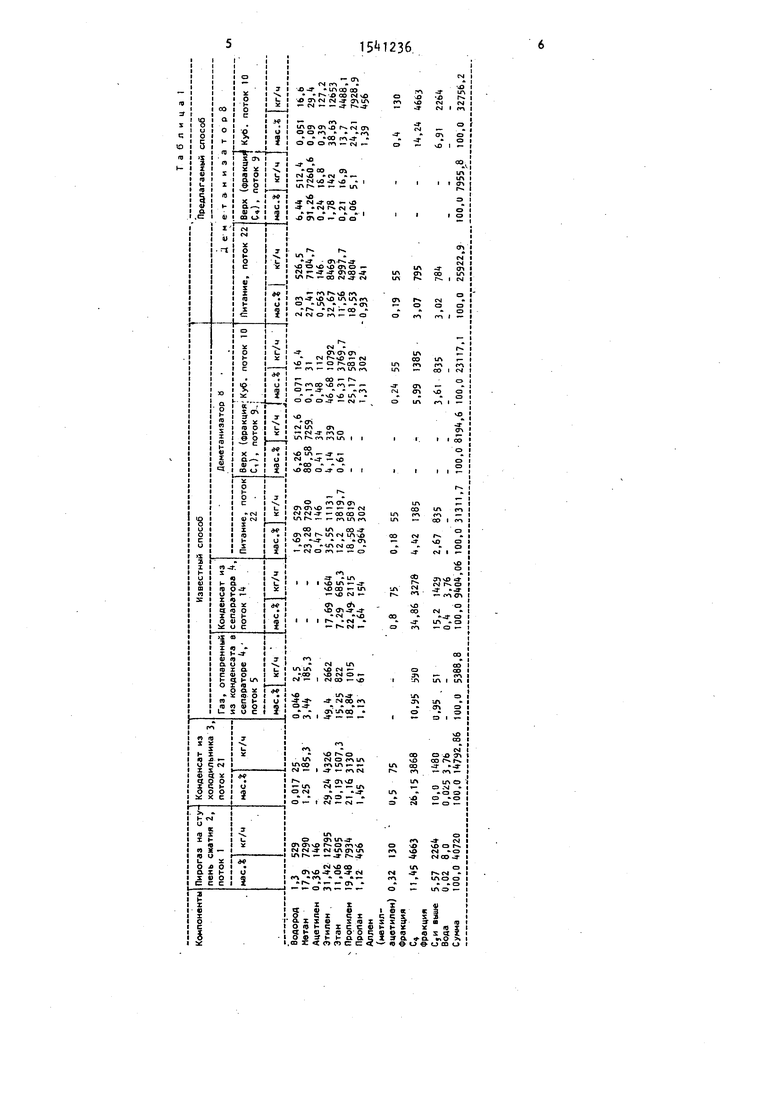

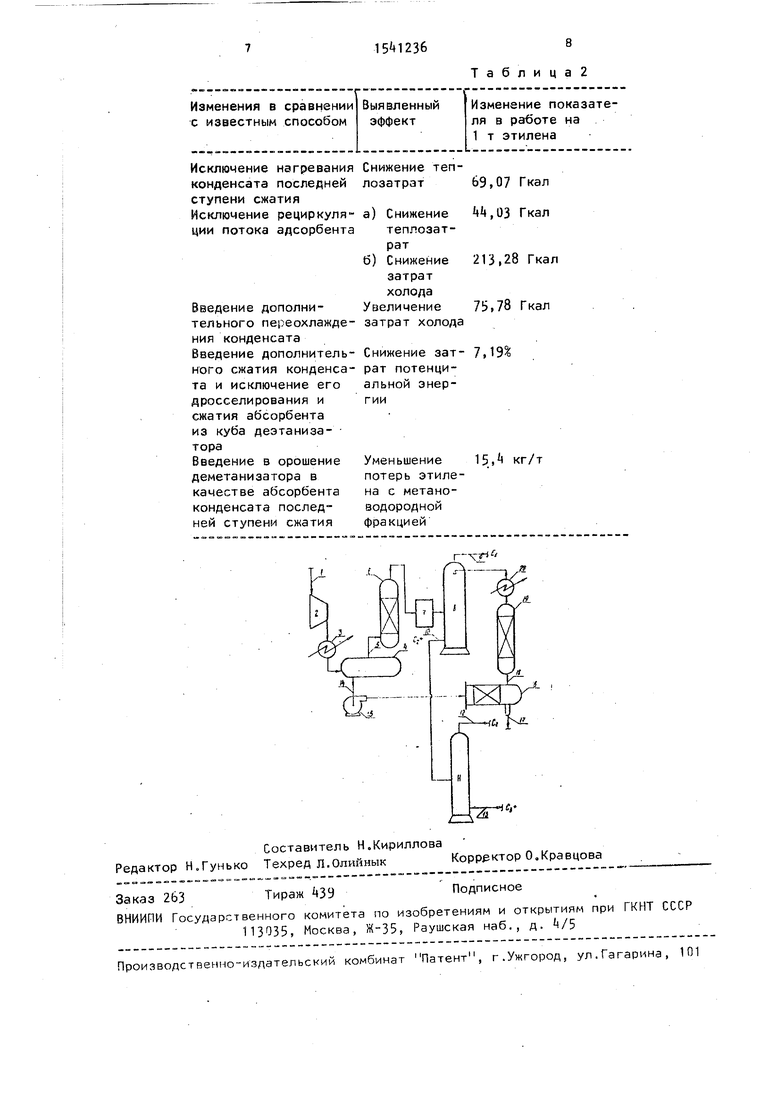

В табл.1 приведены состав и количество пирогаза в различных точках схемы установки при разделении пирогаза по известному и предлагаемому способам, в табл.2 - сравнительные данные осуществления известного и предлагаемого способов по разделению пирогаза.

Формула изобретения

Способ разделения пирогаза, включающий его компримирование, охлаждение на последней ступени сжатия, отделение и осушку полученного при этом конденсата, подачу несконденсировавшегося газа на разделение в деметанизатор и подачу кубового продукта со стадии деметанизации на ректификацию в деэтанизатор, отличающий- с я тем, что, с целью повышения производительности процесса по этилену и снижения энергозатрат, конденсат перед осушкой дополнительно сжимают, отделяют в нем влагу, а после осушки его переохлаждают и подают в качестве абсорбционного орошения в деметанизатор.

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения пирогаза | 1984 |

|

SU1293197A1 |

| Способ деметанизации пирогаза | 1983 |

|

SU1290045A1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО РАЗДЕЛЕНИЯ УГЛЕВОДОРОДНОГО ГАЗА | 2005 |

|

RU2286377C1 |

| Способ выделения метан-водородной фракции из пирогаза | 1980 |

|

SU1089373A1 |

| Способ разделения пирогаза | 1978 |

|

SU768800A1 |

| Способ деметанизации пирогаза | 1977 |

|

SU857226A1 |

| Способ деметанизации пирогаза | 1989 |

|

SU1740399A1 |

| Способ автоматического управления процессом компримирования пирогаза в производстве олефинов | 1980 |

|

SU920065A1 |

| Способ переработки пирогаза | 1986 |

|

SU1408169A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2015 |

|

RU2576428C1 |

Изобретение касается нефтехимии, в частности способа разделения пирогаза. Цель - повышение производительности процесса по этилену и снижение энергозатрат. Процесс ведут компримированием пирогаза, охлаждением на последней ступени сжатия, отделением конденсата и подачей несконденсировавшегося газа на разделение в деметанизатор. Конденсат дополнительно сжимают, отделяют в нем влагу, осушают, затем переохлаждают и подают в качестве абсорбционного орошения в деметанизатор, а кубовый продукт со стадии деметанизации подают на ректификацию в деэтанизатор. Способ позволяет снизить энергозатраты за счет исключения нагревания конденсата последней ступени сжатия

рециркуляции потока абсорбента

дросселирования конденсата и сжатия абсорбента из куба деэтанизатора, а также позволяет уменьшить потери этилена за счет использования в качестве абсорбента конденсата последней ступени сжатия. 1 ил. 2 табл.

Исключение нагревания конденсата последней ступени сжатия Исключение рециркуляции потока адсорбента

Введение дополнительного переохлаждения конденсата Введение дополнительного сжатия конденсата и исключение его дросселирования и сжатия абсорбента из куба деэтанизатора

Введение в орошение деметанизатора в качестве абсорбента конденсата последней ступени сжатия

Снижение теплозатрат

а)Снижение теплозатрат

б)Снижение затрат

холода

Увеличение затрат холода

Снижение зат- рат потенциальной энергии

Уменьшение потерь этилена с метано- водородной фракцией

| Степанов А.В0 Производство низших олефинов | |||

| - Киев: Наукова думка, 197, с.183 | |||

| Способ разделения пирогаза | 1984 |

|

SU1293197A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| ( СПОСОБ РАЗДЕЛЕНИЯ ПИРОГАЗА | |||

Авторы

Даты

1990-02-07—Публикация

1987-02-12—Подача