00

со

00 Од

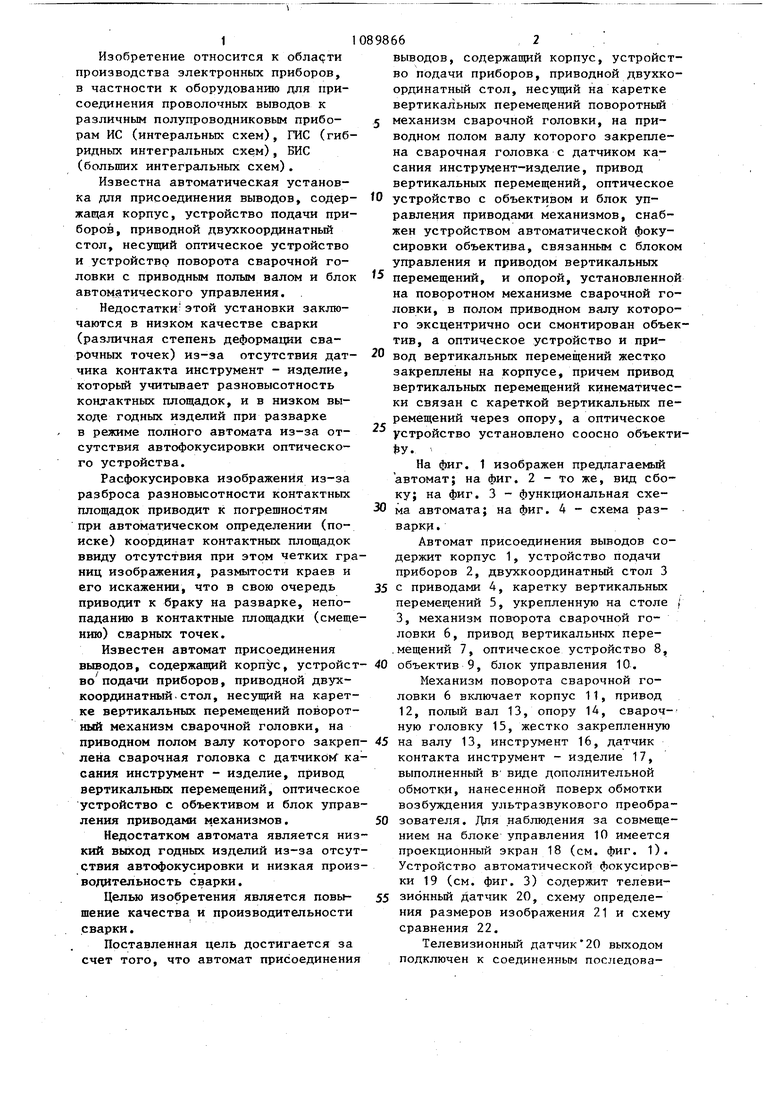

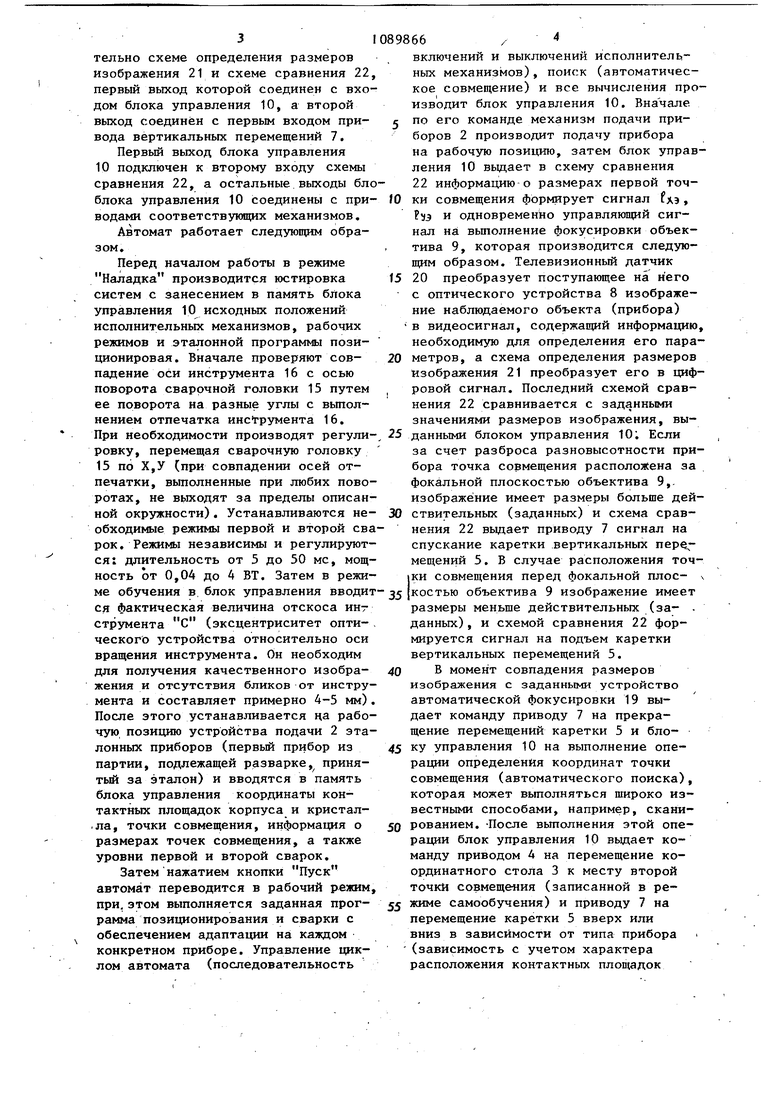

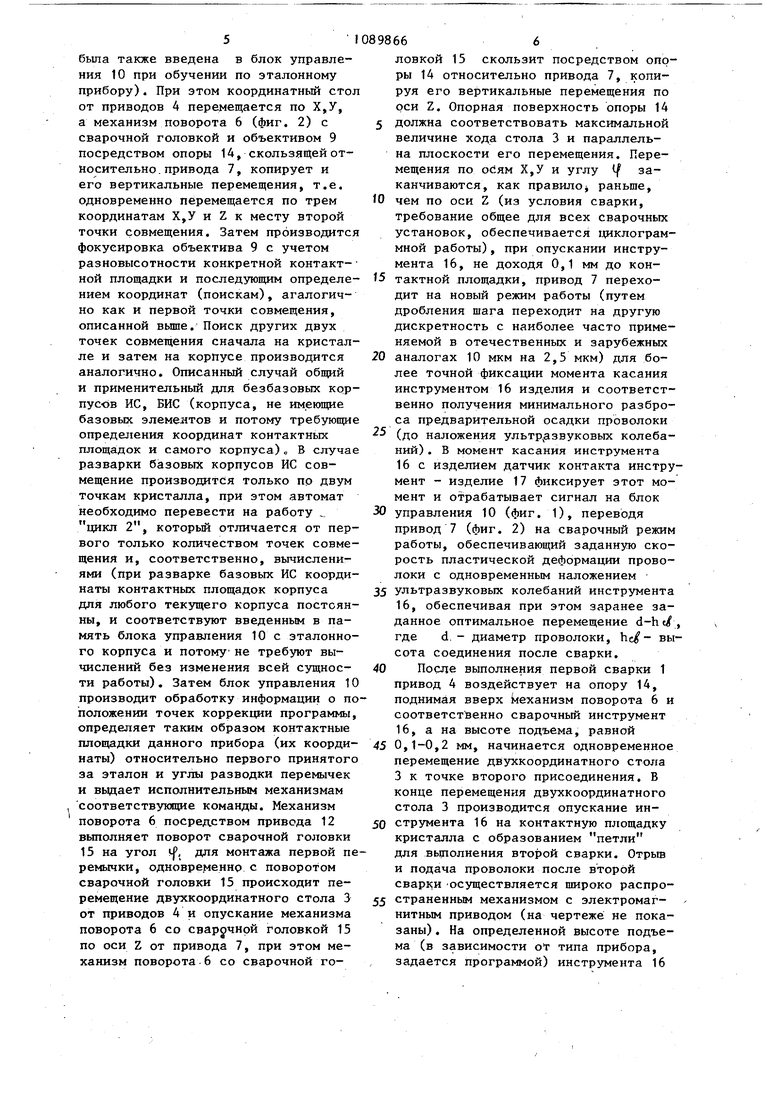

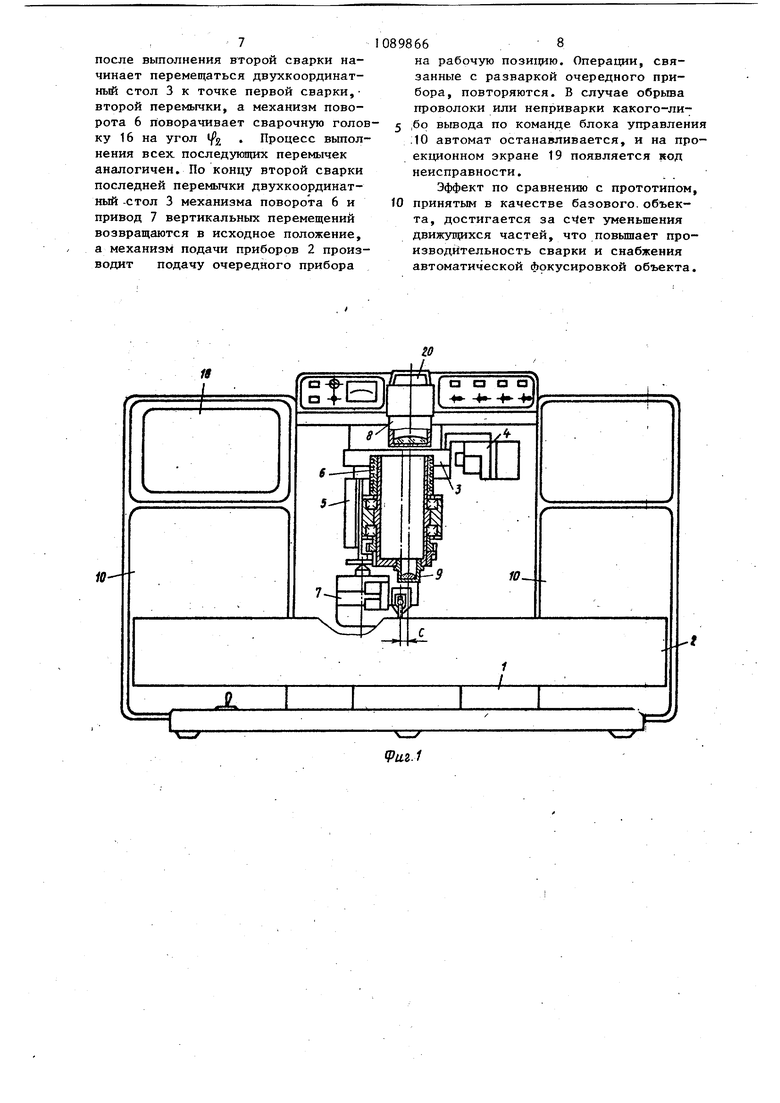

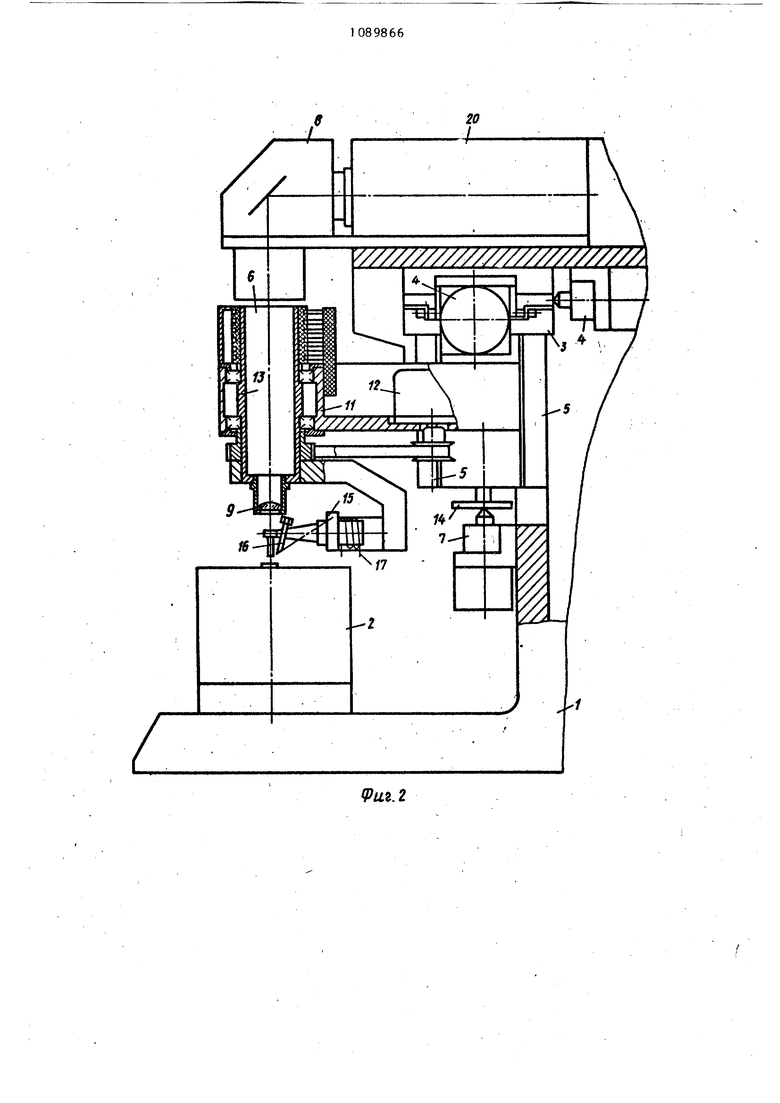

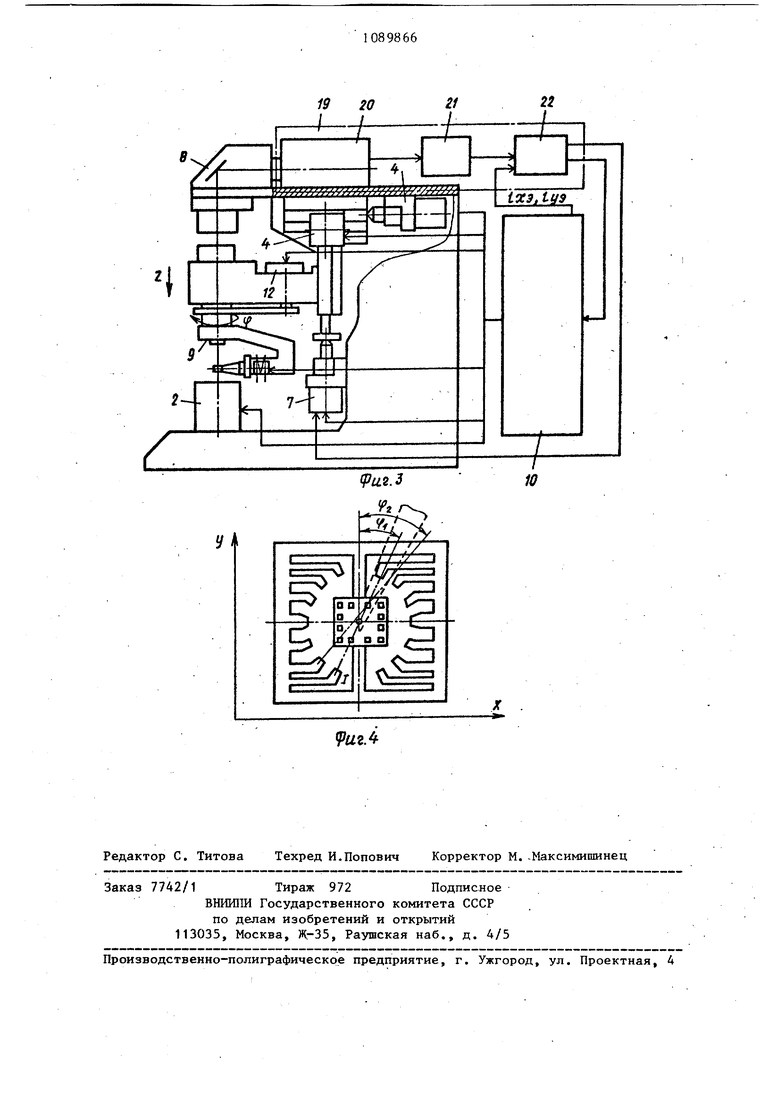

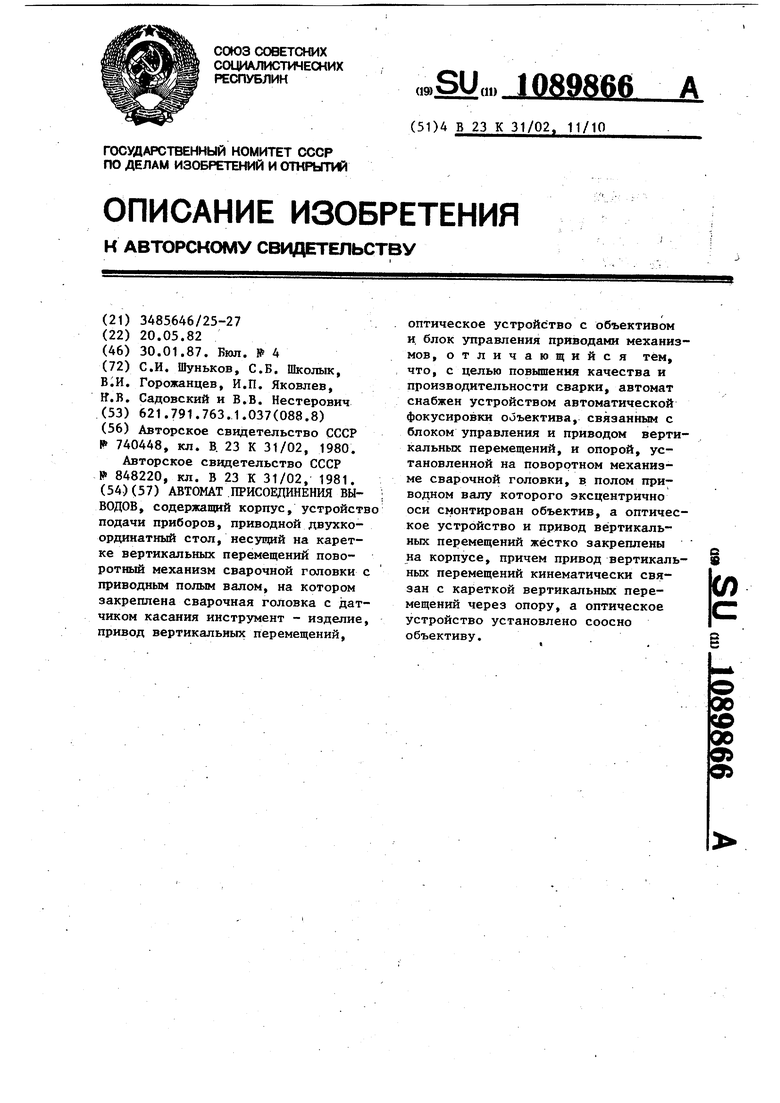

сь Изобретение относится к обла(ти производства электронных приборов, в частности к оборудованию для присоединения проволочных выводов к различным полупроводниковым приборам ИС (интеральных схем), ГИС (гиб ридных интегральных схем), БИС (больших интегральных схем). Известна автоматическая установка для присоединения выводов, содер жащая корпус, устройство подачи при боров, приводной двухкоординатный стол, несущий оптическое устройство и устройство поворота сварочной головки с приводным полым валом и бло автоматического управления. Недостаткиэтой установки заключаются в низком качестве сварки (различная степень деформации сварочных точек) из-за отсутствия дат чика контакта инструмент - изделие, которьй учитывает разновысотность контактных площадок, и в низком выходе годных изделий при разварке в режиме полного автомата из-за отсутствия автофокусировки оптического устройства. Расфокусировка изображения из-за разброса разновысотности контактных площадок приводит к погрешностям при автоматическом определении (поиске) координат контактных площадок ввиду отсутствия при этом четких гр ниц изображения, размытости краев и его искажении, что в свою очередь приводит к браку на разварке, непопаданию в контактные площадки (смещ нию) сварных точек. Известен автомат присоединения выводов, содержащий корпус, устройство подачи приборов, приводной двухкоординатный.стол, несущий на каретке вертикальных перемещений поворотный механизм сварочной головки, на приводном полом валу которого закреплена сварочная головка с датчикбЯ касания инструмент - изделие, привод вертикальных перемещений, оптическое устройство с объективом и блок управления приводами механизмов. Недостатком автомата является низкий вьлсод годных изделий из-за отсутствия автофокусировки и низкая производительность сварки. Целью изобретения является новышение качества и производительности сварки. Поставленная цель достигается за счет того, что автомат присоединения 662 . выводов, содержащий корпус, устройство подачи приборов, приводной двухкоординатный стол, несущий на каретке вертикальных перемещений поворотный механизм сварочной головки, на приводном полом валу которого закреплена сварочная головка с датчиком касания инструмент-изделие, привод вертикальных перемещений, оптическое устройство с объективом и блок управления приводами механизмов, снабжен устройством автоматической фокусировки объектива, связанным с блоком управления и приводом вертикальных перемещений, и опорой, установленной на поворотном механизме сварочной головки, в полом приводном валу которого эксцентрично оси смонтирован объектив, а оптическое устройство и привод вертикальных перемещений жестко закреплены на корпусе, причем привод вертикальных перемещений кинематически связан с кареткой вертикальных перемещений через опору, а оптическое устройство установлено соосно объективу. На фиг. 1 изображен предлагаемый автомат; на фиг. 2 - то же, вид сбоку; на фиг. 3 - функциональная схейа автомата; на фиг. 4 - схема разварки. Автомат присоединения выводов содержит корпус 1, устройство подачи приборов 2, двухкоординатный стол 3 с приводами 4, каретку вертикальных перемещений 5, укрепленную на столе ; 3, механизм поворота сварочной головки 6, привод вертикальных пере.мещений 7, оптическое устройство 8, объектив 9, блок управления 10. Механизм поворота сварочной го6 включает корпус 11, ловки 6 включает корпус 11, привод 12, полый вал 13, опору 14, свароч-ную головку 15, жестко закрепленную на валу 13, инструмент 16, датчик контакта инструмент - изделие 17, выполненньп в виде дополнительной обмотки, нанесенной поверх обмотки возбуждения ультразвукового преобразователя. Для наблюдения за совмещением на блоке управления 10 имеется проекционный экран 18 (см. фиг. 1). Устройство автоматической фокусировки 19 (см. фиг. 3) содержит телевизионньй датчик 20, схему определения размеров изображения 21 и схему сравнения 22. Телевизионный датчик20 выходом подключен к соединенным последова3

тельно схеме определения размеров изображения 21 и схеме сравнения 22 первый выход которой соединен с входом блока управления 10, а второй выход соединен с первым входом привода вертикальных перемещений 7.

Первый выход блока управления 10 подключен к второму входу схемы сравнения 22, а остальные выходы бло блока управления 10 соединены с приводами соответствующих механизмов.

Автомат работает следующим образом.

Перед началом работы в режиме Нгшадка производится юстировка систем с занесением в память блока управления 10 исходных положений исполнительных механизмов, рабочих режимов и эталонной программы позиционировая. Вначале проверяют совпадение оси инструмента 16 с осью поворота сварочной головки 15 путем ее поворота на разные углы с вьтолнением отпечатка инсгрумента 16. При необходимости производят регулировку, перемещая сварочную головку 15 по Х,У (при совпадении осей отпечатки, вьтолненные при любих поворотах, не выходят за пределы описанной окружности). Устанавливаются необходимые режимы первой и второй сварок. Режимы независимы и регулируются; длительность от 5 до 50 мс, мощность от 0,04 до 4 ВТ. Затем в режиме обучения в блок управления вводится фактическая величина отскоса инт струмента С (эксцентриситет оптического устройства относительно оси вращения инструмента. Он необходим для получения качественного изображения и отсутствия бликов от инструмента и составляет примерно 4-5 мм). После этого устанавливается ца рабочую позицию устройства подачи 2 эталонных приборов (первый прибор из партии, подлежащей разварке, принятый за эталон) и вводятся в память блока управления координаты контактных площадок корпуса и кристал.ла, точки совмещения, информация о размерах точек совмещения, а также уровни первой и второй сварок.

Затем нажатием кнопки Пуск автомат переводится в рабочий режим, при, этом выполняется заданная программа позиционирования и сварки с обеспечением адаптации на каждом конкретном приборе. Управление циклом автомата (последовательность

89866 / 4

включений и выключений исполнительных механизмов), поиск (автоматическое совмещение) и все вычисления производит блок управления 10. Вначале с по его команде механизм подачи приборов 2 производит подачу прибора на рабочую позицию, затем блок управления 10 вьщает в схему сравнения 22 информацию о размерах первой точ/0 ки совмещения формирует сигнал fxa, Руэ и одновременно управляющий сигнал на вьшолнение фокусировки объектива 9, которая производится следующим образом. Телевизионный датчик

15 20 преобразует поступающее на него с оптического устройства 8 изображение наблюдаемого объекта (прибора) в видеосигнал, содержащий информацию, необходимую для определения его пара20 метров, а схема определения размеров Изображения 21 преобразует его в цифровой сигнал. Последний схемой сравнения 22 сравнивается с заданными значениями размеров изображения, вы- 25 данными блоком управления 10; Если

за счет разброса разновысотности прибора точка совмещения расположена за фокальной плоскостью объектива 9,изображение имеет размеры больше дей-

30 ствительных (заданных) и схема сравнения 22 вьщает приводу 7 сигнал на спускание каретки вертикальных пере;мещений 5. В случае расположения точ1КИ совмещения перед фокальной плос- 35 костью объектива 9 изображение имеет размеры меньше действительных (за- . данных), и схемой сравнения 22 формируется сигнал на подъем каретки вертикальных перемещений 5.

40 В момент совпадения размеров изображения с заданными устройство автоматической фокусировки 19 выдает команду приводу 7 на прекращение перемещений каретки 5 и бло45 У управления 10 на выполнение операции определения координат точки совмещения (автоматического поиска), которая может вьшолняться широко известными способами, например, скани50 рованием. -После выполнения этой операции блок управления 10 выдает команду приводом 4 на перемещение координатного стола 3 к месту второй точки совмеще«ия (записанной в ре55 жиме самообучения) и приводу 7 на перемещение каретки 5 вверх или вниз в зависимости от типа прибора (зависимость с учетом характера расположения контактных плопсадок

была также введена в блок управления 10 при обучении по эталонному прибору). При этом координатный стол от приводов 4 перемещается по Х,У, а механизм поворота 6 (фиг. 2) с сварочной головкой и объективом 9 посредством опоры 14, скользящей относительно .привода 7, копирует и его вертикальные перемещения, т.е. одновременно перемещается по трем координатам Х,У и Z к месту второй точки совмещения. Затем производится фокусировка объектива 9 с учетом разновысотности конкретной контакт- ной площадки и последующим определением координат (поискам), агалогично как и первой точки совмещения, описанной вьше. Поиск других двух точек совмещения сначала на кристалле и затем на корпусе производится аналогично. Описанный случай общий и применительный для безбазовых кррпусов ИС, БИС (корпуса, не имеющие базовых элементов и потому требующие определения координат контактных площадок и самого корпуса)„ В случае разварки базовых корпусов ИС совмещение производится только по двум точкам кристалла, при этом автомат необходимо перевести на работу ,, цикл 2, который отличается от первого только количеством точек совмещения и, соответственно, вычислениями (при разварке базовых ИС координаты контактных площадок корпуса для любого текущего корпуса постоянны, и соответствуют введенным в память блока управления 10 с эталонного корпуса и потому не требуют вычислений без изменения всей сущности работы). Затем блок управления 10 производит обработку информации о поположении точек коррекции программы, определяет таким образом контактные площадки данного прибора (их координаты) относительно первого принятого за эталон и углы разводки перемычек и вьщает исполнительным механизмам соответствующие команды. Механизм поворота 6 посредством привода 12 выполняет поворот сварочной головки 15 на угол , для монтажа первой перемычки, одновременно с поворотом сварочной головки 15 происходит перемещение двухкоординатного стола 3 от приводов А и опускание механизма поворота 6 со сварочной головкой 15 по оси Z от привода 7, при этом механизм поворота6 со сварочной головкой 15 скользит посредством опоры 14 относительно привода 7, копируя его вертикальные перемещения по оси Z. Опорная поверхность опоры 14

должна соответствовать максимальной величине хода стола 3 и параллельна плоскости его перемещения. Перемещения по ойям Х,У и углу I/ заканчиваются, как правилоj раньше,

чем по оси Z (из условия сварки, требование общее для всех сварочных установок, обеспечивается циклограммной работы), при опускании инструмента 16, не доходя 0,1 мм до контактной площадки, привод 7 переходит на новый режим работы (путем дробления шага переходит на другую дискретность с наиболее часто применяемой в отечественных и зарубежных

аналогах 10 мкм на 2,5 мкм) для более точной фиксации момента касания инструментом 16 изделия и соответственно получения минимального разброса предварительной осадки проволоки

(до наложения ультр азвуковых колебаний) . В момент касания инструмента 16 с изделием датчик контакта инструмент - изделие 17 фиксирует этот момент и отрабатывает сигнал на блок

управления 10 (фиг. 1), переводя

привод 7 (фиг. 2) на сварочный режим работы, обеспечивающий заданную скорость пластической деформации проволоки с одновременным наложением

ультразвуковых колебаний инструмента 16, обеспечивая при этом заранее заданное оптимальное перемещение d-ht, где d. - диаметр проволоки, высота соединения после сварки.

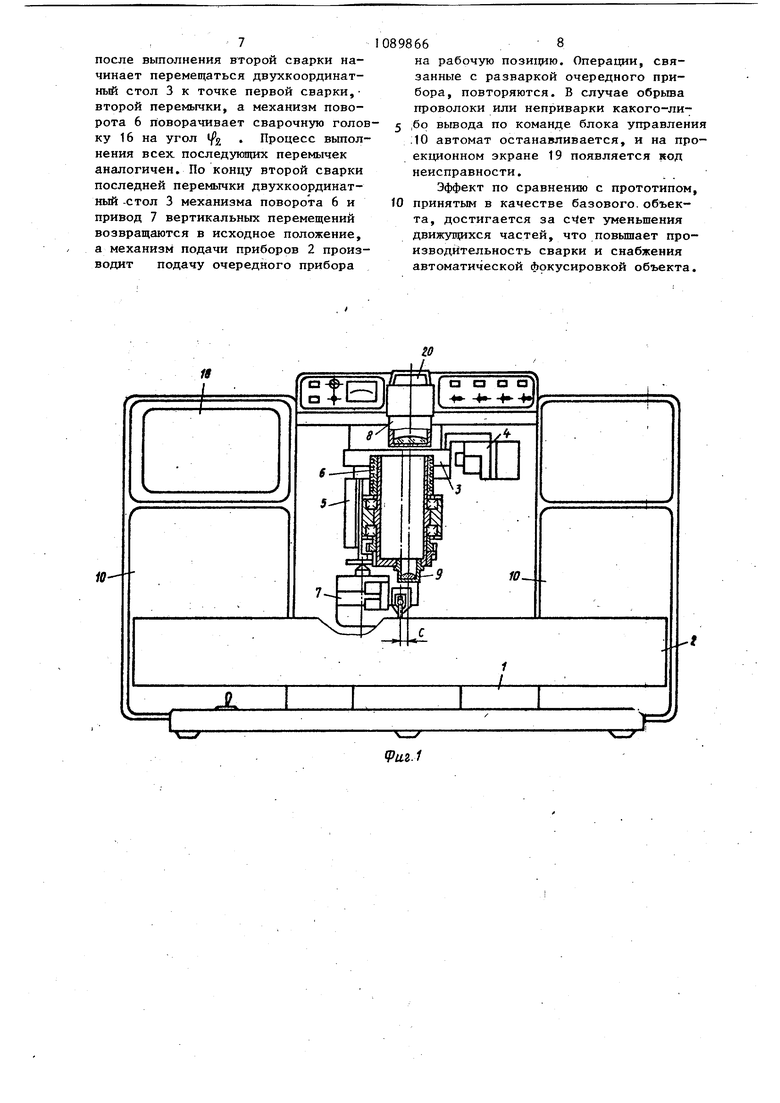

После выполнения первой сварки 1 привод 4 воздействует на опору 14, поднимая вверх Механизм поворота 6 и соответственно сварочный инструмент 16, а на высоте подъема, равной

0,1-0,2 мм, начинается одновременное перемещение двухкоординатного стола 3 к точке второго присоединения. В конце перемещения двухкоординатного стола 3 производится опускание инструмента 16 на контактную площадку кристалла с образованием петли для выполнения второй сварки. Отрыв и подача проволоки после второй сварки Осуществляется широко распространенным механизмом с электромагнитным приводом (на чертеже не показаны) . На определенной высоте подъема (в зависимости от типа прибора, задается программой) инструмента 16

после выполнения второй сварки начинает перемещаться двухкоординатный стол 3 к точке первой сварки, второй переья чки, а механизм поворота 6 поворачивает сварочную голов ку 16 на угол i/g . Процесс выполнения всех, последующих перемычек аналогичен. По концу второй сварки последней перемычки двухкоординатный -СТОЛ 3 механизма поворота 6 и привод 7 вертикальных перемещений возвращаются в исходное положение, а механизм подачи приборов 2 производит подачу очередного прибора

0898668

на рабочую позицию. Операции, связанные с разваркой очередного прибора, повторяются. В случае обрьша проволоки или неприварки какого-ли5 бо вывода по команде блока управления :10 автомат останавливается, и на проекционном экране 19 появляется код неисправности.

Эффект по сравнению с прототипом, to принятым в качестве базового, объекта, достигается за уменьшения Движущихся частей, что повьшает производительность сварки и снабжения автоматической фокусировкой объекта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая установка дляпРиСОЕдиНЕНия ВыВОдОВ | 1979 |

|

SU848220A1 |

| Автоматическая установка для присоединения проволочных выводов внахлестку | 1978 |

|

SU740448A1 |

| Установка для присоединения выводов | 1980 |

|

SU941101A1 |

| Автомат проволочного монтажа полупроводниковых приборов | 1989 |

|

SU1743771A1 |

| Автоматическая установка для присоединения проволочных выводов | 1988 |

|

SU1625630A1 |

| Автомат монтажа микросхем | 1973 |

|

SU499614A1 |

| Установка для присоединения проволочных выводов | 1980 |

|

SU927450A1 |

| Установка для присоединения про-ВОлОчНыХ ВыВОдОВ | 1979 |

|

SU821100A1 |

| Установка для пайки выводов полупроводниковых приборов | 1982 |

|

SU1031660A1 |

| УСТАНОВКА ДЛЯ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ДЕТАЛЕЙ | 2015 |

|

RU2615428C1 |

АВТОМАТ.ПРИСОЕДИНЕНИЯ ВЫ- ; ВОДОВ, содержащий корпус, устройство подачи приборов, приводной двухкоординатный стол, несущий на каретке вертикальных перемещений поворотный механизм сварочной головки с приводным полым валом, на котором закреплена сварочная головка с датчиком касания инструмент - изделие, привод вертикальных перемещений. оптическое устройство с объективом и. блок управления приводами механиз мов, отличающийся тем, что, с целью повышения качества и производительности сварки, автомат снабжен устройством автоматической фокусировки объектива, связанным с блоком управления и приводом верти кальных перемещений, и опорой, установленной на поворотном механизме сварочной головки, в полом приBOJ4HOM валу которого эксцентрично оси смонтирован объектив, а оптичес кое устройство и привод вертикальных перемещений жёстко закреплены - i на корпусе, причем привод вертикаль ных перемещений кинематически связан с кареткой вертикальных перемещений через опору, а оптическое устройство установлено соосно объективу.

1019-I-

VuZ. 20 /

| Автоматическая установка для присоединения проволочных выводов внахлестку | 1978 |

|

SU740448A1 |

| В | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Автоматическая установка дляпРиСОЕдиНЕНия ВыВОдОВ | 1979 |

|

SU848220A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-01-30—Публикация

1982-05-20—Подача