(54) АВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ ПРИСОЕДИНЕНИЯ ПРОВОЛОЧНЫХ ВЫВОДОВ ВНАХЛЕСТКУ

1

Изобретение относится к оборудованию для микросварки, в частности к оборудованию для присоединения проволочных выводов к различным полупроводниковым приборам и ИС.

Известна установка с программным управлением (автомат) для присоединения золотых проволочных выводов, содержащая сварочную головку с механизмом ее перемещения, закрепленными на координатном столе, оптическое устройство и механизм подачи приборов на шаг 1.

Эта установка работает следующим образом: чтобы компенсировать смещение, возникшее при посадке кристалла, оператор производит совмещение (записывает смещение кристалла относительно корпуса по X, У и Z), и после совмещения установка выполняет все соединения между предварительно запрограммированным кристаллом и выводами корпуса. Управление циклом и вычисление всех координат кристалла производит микропроцессор. Первая сварка выполняется щариком встык, вторая внахлестку, при этом используется инструмент с вертикальным капиллярным отверстием, который позволяет производить монтаж перемычек в произвольном направлении без поворота изделия.

Однако эта установка не может быть использована для монтажа перемычек алюминиевой проволокой из-за невозможности , получения шарика (на алюминиевы.х проволоках диаметром 254-60 мкм). Для монтажа же внахлестку используется HHCTpy.Viei-T с бсковым капиллярным отверстием, требующий протягивания проволочки при монтаже ;;гр-мычки в направлении, совпадающе. с нап10 равлением капиллярного отверстия.

Известна также автоматическая установка для присоединения проволочных выводов внахлестку, содержащая сварочную головку с механизмом ее перемещения и оптическое устройство, закрепленные на корпусе, а координатный стол несет поворотное устройство с закрепленным на нем рабочим столиком, последний встроен внутри механизма подачи приборов на щаг 2.

20 Последовательность выполняемых операций на этих установках:

совмещение кристалла с перекрестием оптики (по X, У,), при этом корпус соответственно смещается;

li iMMi.,:, . . ( Mi: i,f(j;;po.eccc)p) па ociio) /,, ,.1 j;iHt bix смещения (no X, . ( ,1яо1 координаты контакги1 1х и. i(..i;i.a;iuK корпуса и углы разводки перемы -- I, fj;

liuBOfiOT и; де;1ия на {р,(т.е. чтобы первая пгремычка расположилась вдоль направления капиллярпо о отверстия), перерасчет К(.)яипат контактных площадок для перр.о:: пары корпуса и кристалла с учетом пов(, выполнение первой перемычки (ана.ю.ичные действия выполняются при монтажо каждой последующей перемычки);

возврат рабочего столика после монтажа последней перемЕячки в исходное положение (по X, У,Ч);

юдача на шаг очередного прибора.

Однако эта установка имеет ряд недостатков:

невозможность разварки отрезков лент, так как из-за вращения изделия в процесее сварки нарущается непрерывность подачи;

снижение производительности за счет нояв.тения допо.чнитслыюй операции (после разварки каждого прибора, возврат рабочего столика в исходное состояние по X. У, Ф для осуществления очередной подачи на щаг) и увеличения времени на вычисление;

возрастает погрещность выхода инструмента за счет появления новых составляющих, рассогласование нентра вращения издслил с осью инструме(1та и оптики; погрещность поворота изделия весьма существенна при больших размерах кристаллов;

сложность наладки и конструкции.

Наиболее близкой к предлагаемой по тех имеской сущности является авто.матичесь.)Я установка для присоединения проволочН1)1Х выводов, содерх.ащая корпус, устройс:во подачи приборов на щаг, координатный с-ол с приводами, смонтированную в корпус в()3 1ожностью качания сварочную головку с инструментом, механизм перемещения головки и оптическое устройство 3.

Наиболее существенные недостатки этой установки заключаются в невоз.можности )азварки отрезков лент, так как из-за вращения изделия (отрезка) в процессе сварки нарущается непрерывность подачи; низкой производительности за счет наличия дополнительной операции возврата рабочего столика в исходное положение; увеличении время на вычисление (10200 крис/ч, против 14000крис/ч на автоматических установках для присоединения золотых проволочных выводов); большой погрещности выхода инструмента на контактные площадки за счет появления двух дополнительных ее составля юпхи.х.

Цель изобретения - повыщение нроизводите.ьности и качества сварки.

Это достигается тем, что установка предлагаемой конструкции снабжена смонтиро|анн1лм на координатном столе устройством поворота сварочной головки, выполненным

в в№де установленного соосн; ч:-зарочному инструменту приводного n(i:ii.. вала. ,окрепленного на одном конце нпла дер/кат..ля с регулируемы.м упором. Y;)KOC ьсчюго элемента, установленного на др IOM конце вала, с.монтированного i-ia оси (-. держателе с возможностью поворота вокруг оси и воз вратно-поступательного перемещения вдоль нее Г-образного коромысла,на одном вилкообразном плече которого закреплена сварочная головка, а другое установлено с возможностью взаимодействия с регулируемым упором, при этом сварочная грловка снабжена толкателем, проходящим внутри полого вала и взаи.модействующи.м с закрепленным в корпуее механизмом перемещения сварочной головки.

Привод полого вала выполнен червячным.

Толкатель выполнен тарельчатым.

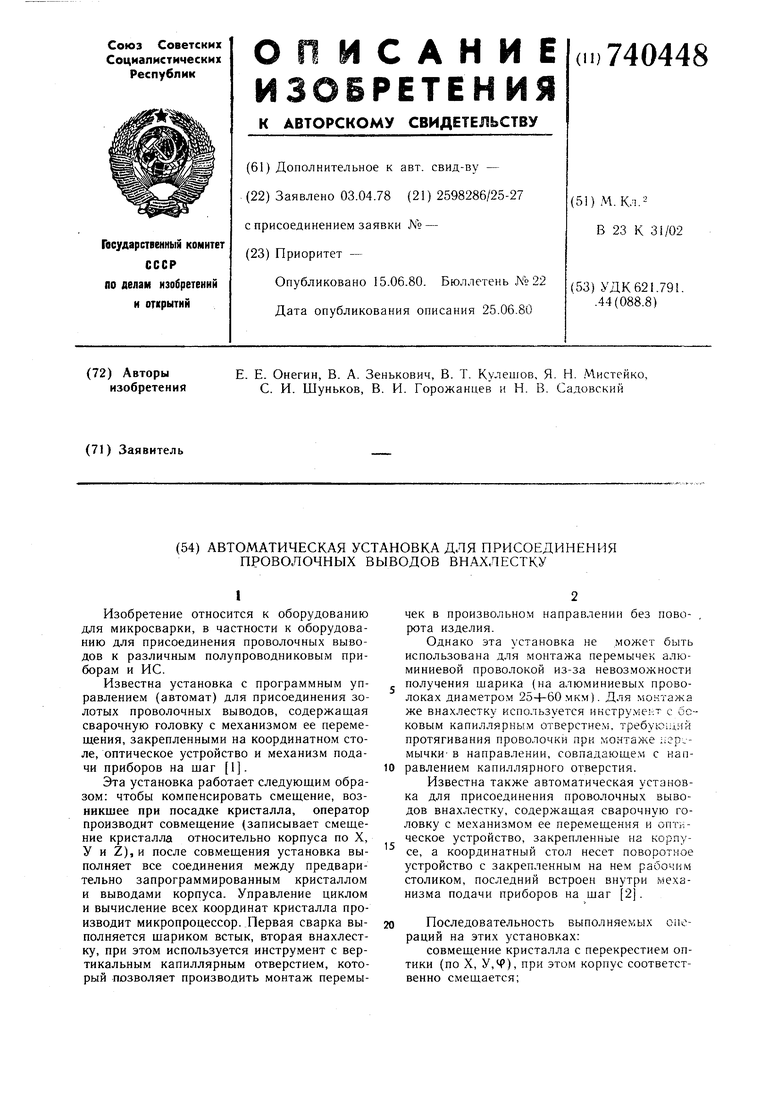

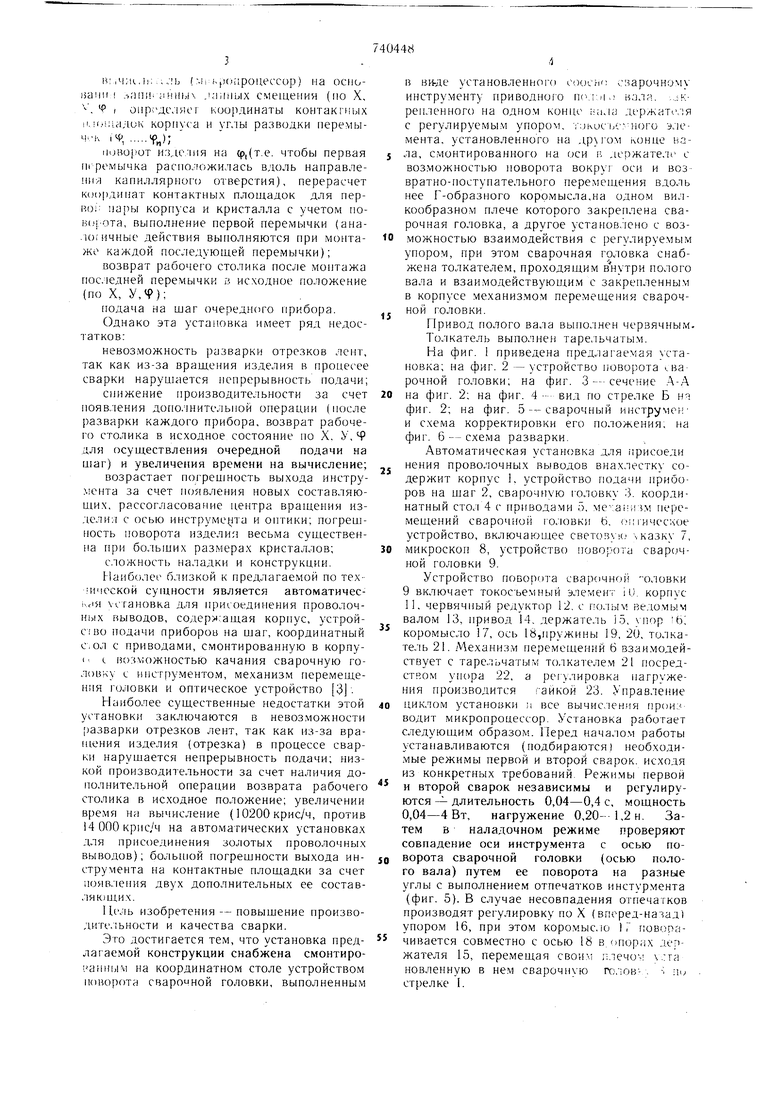

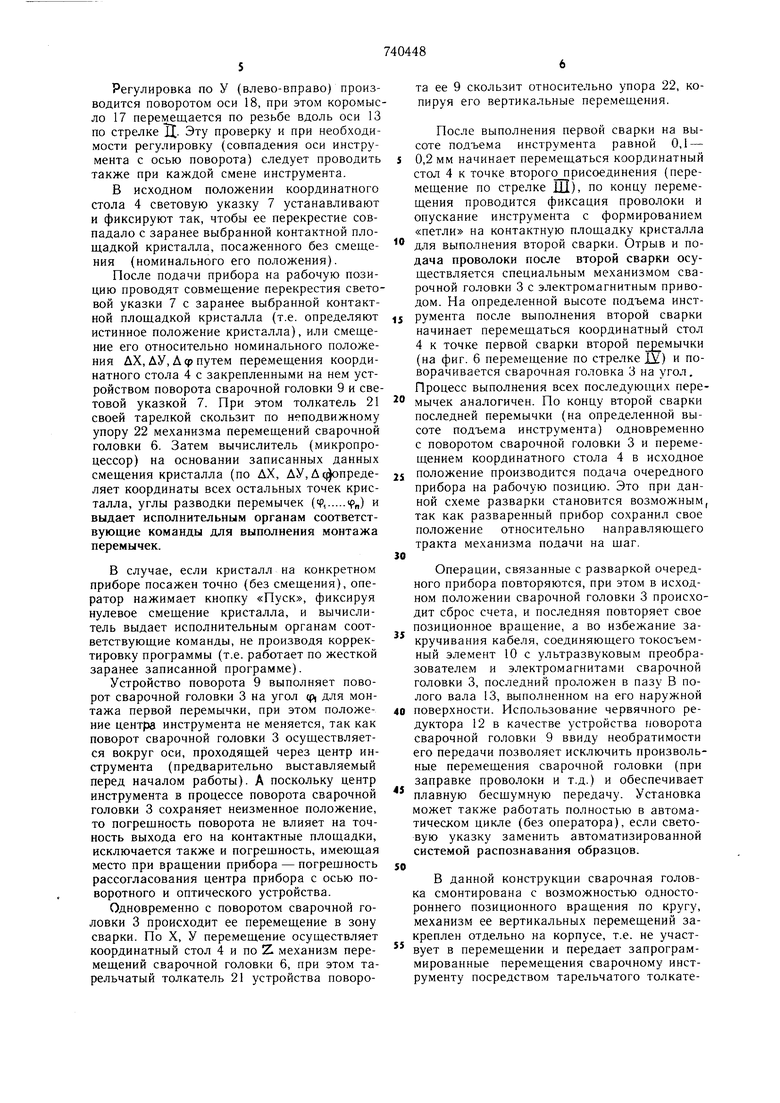

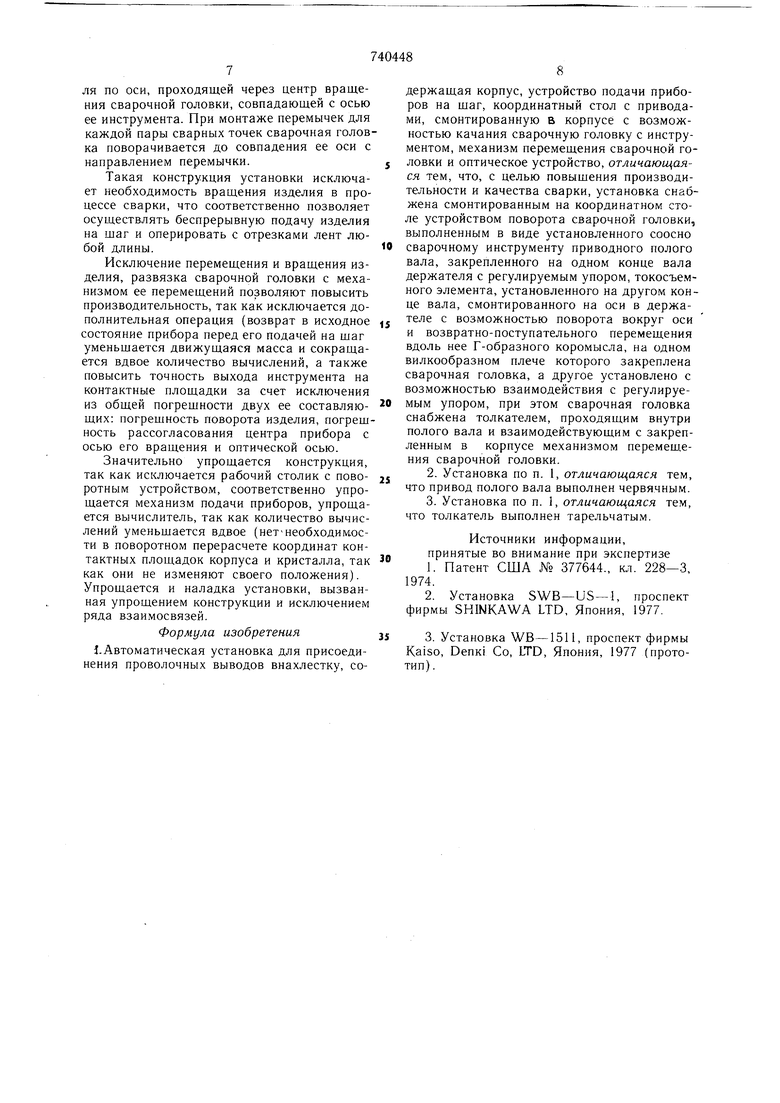

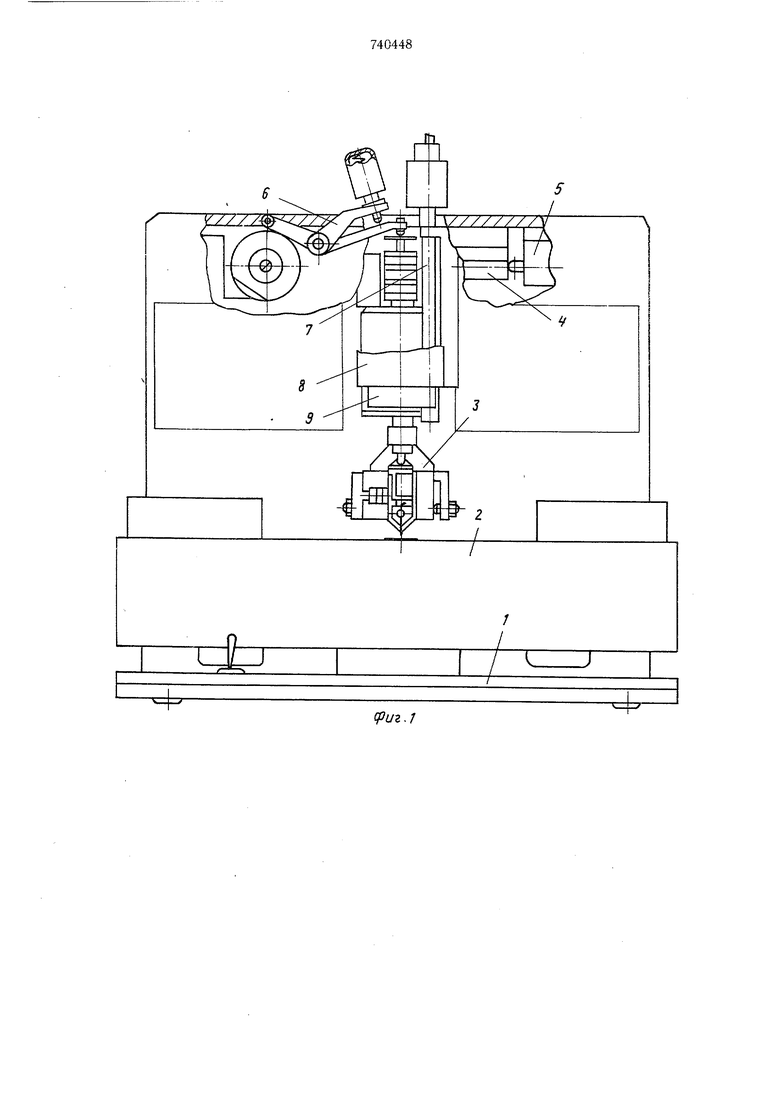

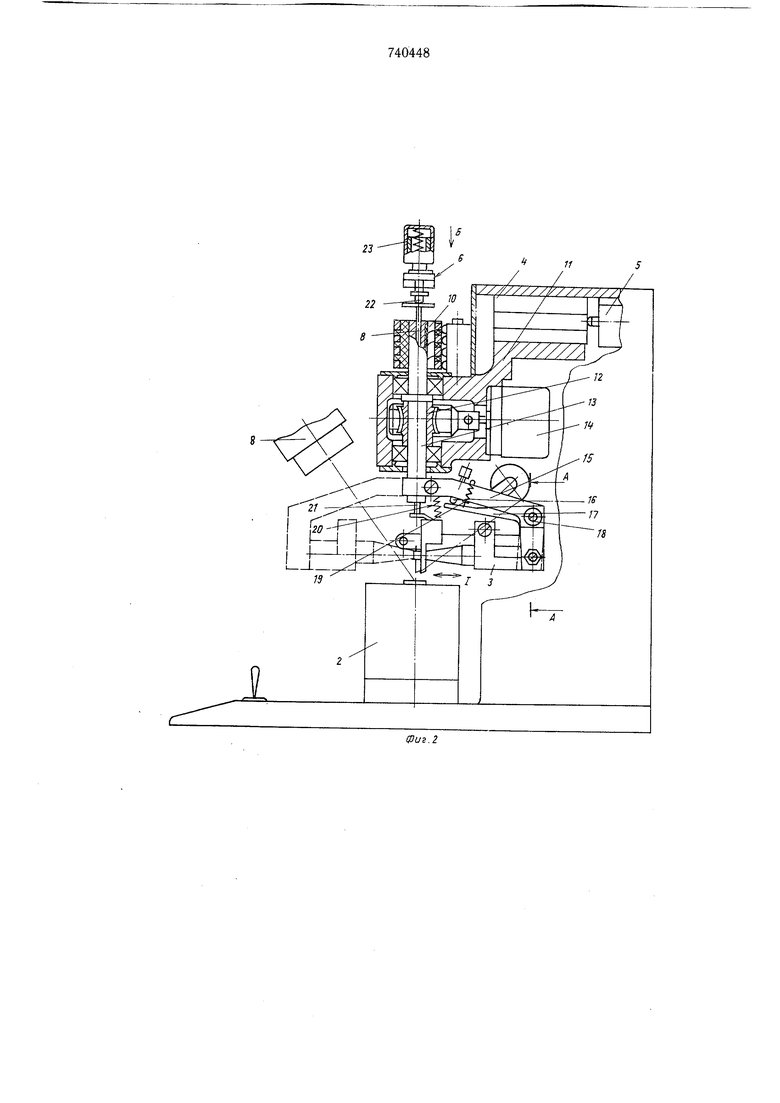

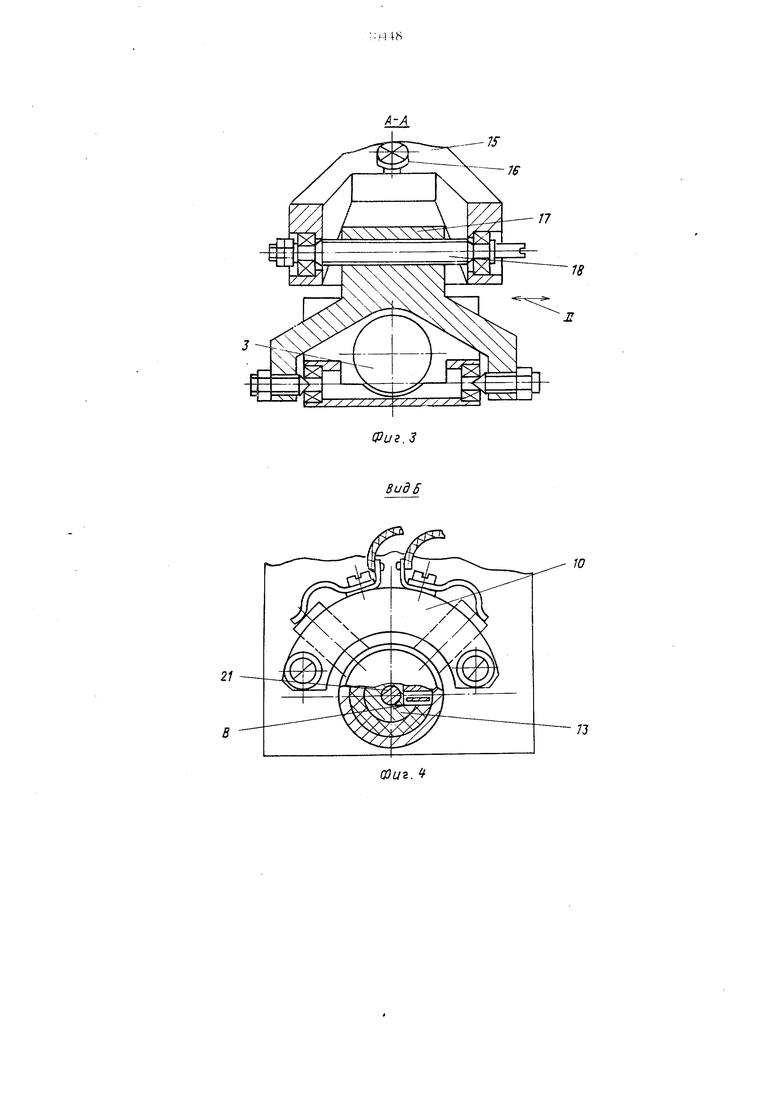

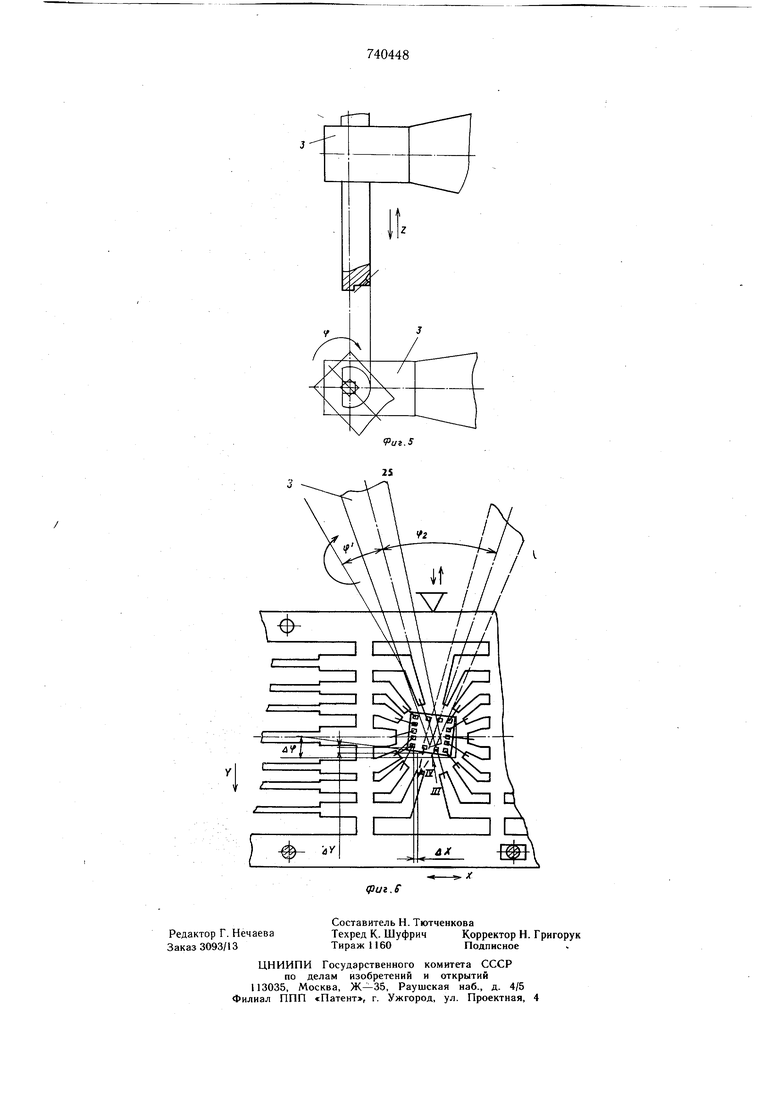

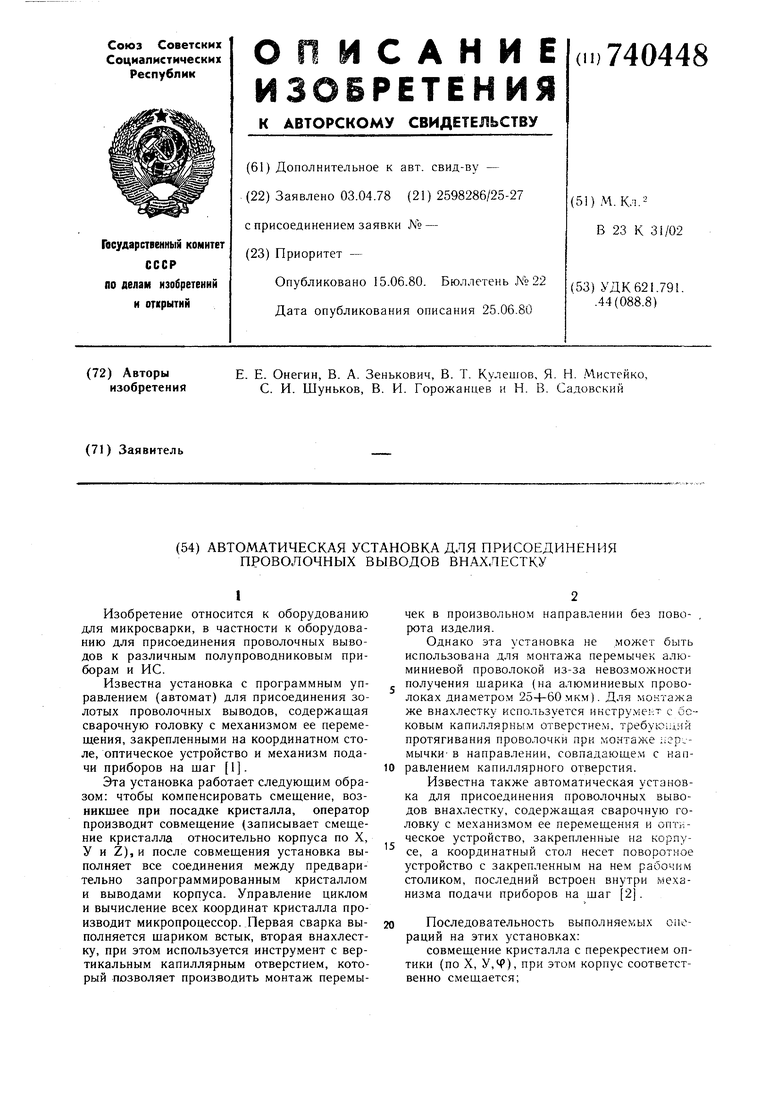

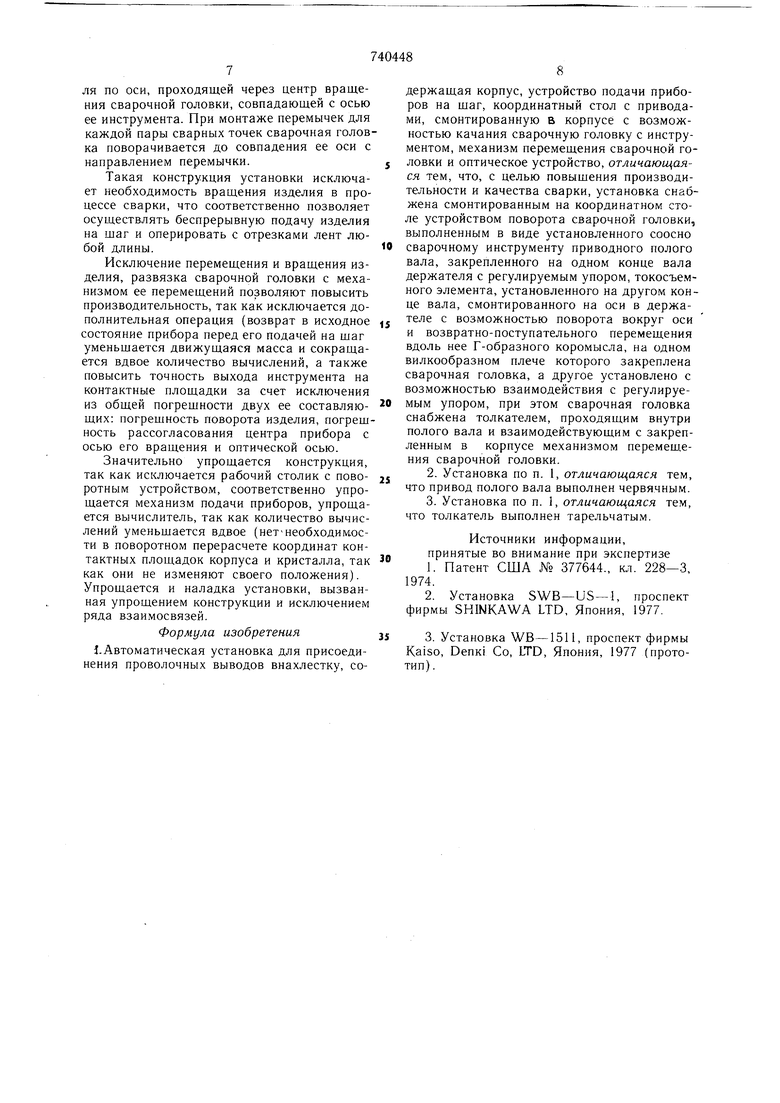

На фиг. 1 приведена предлагаемая установка; на фиг. 2 -устройство поворота «-ва рочной головки; на фиг. 3--сечение .4-А на фиг. 2; на фиг. 4 - вид по стрелке Б ня фиг. 2; на фиг. 5---сварочный инструмен и схема корректировки его положения, на фиг. 6 - - схема разварки.

Авто.матическая установка для присоеди нения проволочных выводов внахлестку содержит корпус 1. устройство подачи приборов на щаг 2, свароч 1ую головку 3. координатный стол 4 с приводами 5, ме:а1 и м перемещений сварочной 5, (.ммичесхое устройство, включающее свет(.1в к. 7, микроскоп 8, устройство поворота свар(1Чной головки 9.

Устройство поворота сварсчной оловки 9 включает токосъемный элемент iU, корпус II, червячный редуктор 12. с по.1ым ведомым валом 13, привод 14, держатель 15, пор Uj; коромысло 17, ось 18,пружины 19, 2U, толкатель 21. Механизм перемещений 6 взаимодействует с тарельчатым толкателем 21 посредством унора 22, а ре1улировка пагр жения произЕЮдится гайкой 23. Управление циклом установки и все вычисления прои:водит микропроцессор. Установка работает следующим образом. Перед началом работы устанавливаются (подбираются) необходи.мые режимы первой и второй сварок, исходя из конкретных требований- Режимы первой и второй сварок независимы и регулируются - длительность 0,04-0,4 с, мощность 0,04-4 Вт, нагружение 0,20- 1,2 н. Затем в наладочном режиме проверяют совпадение оси инструмента с осью поворота сварочной головки (осью полого вала) путем ее поворота на разные углы с выполнением отпечатков инстурмента (фиг. 5), В случае несовпадения отпечатков производят регулировку по X (вперед-назад) упором 16, при этом коромысло 1Г поворачивается совместно с осью 18 в опорах держателя 15, пере.мещая своим 1;лечо-: .:та новленную в нем сварочную го.юв- . -. ич стрелке 1. Регулировка по У (влево-вправо) производится поворотом оси 18, при этом коромыс ло 17 перемещается по резьбе вдоль оси 13 по стрелке Ц. Эту проверку и при необходимости регулировку (совпадения оси инструмента с осью поворота) следует проводить также при каждой смене инструмента. В исходном положении координатного стола 4 световую указку 7 устанавливают и фиксируют так, чтобы ее перекрестие совпадало с заранее выбранной контактной площадкой кристалла, посаженного без смещения (номинального его положения). После подачи прибора на рабочую позицию проводят совмещение перекрестия свето вой указки 7 с заранее выбранной контактной площадкой кристалла (т.е. определяют истинное положение кристалла), или смещение его относительно номинального положения ДХ, ДУ, Дф путем перемещения координатного стола 4 с закрепленными на нем устройством поворота сварочной головки 9 и световой указкой 7. При этом толкатель 21 своей тарелкой скользит по неподвижному упору 22 механизма перемещений сварочной головки 6. Затем вычислитель (микропроцессор) на основании записанных данных смещения кристалла (по ДХ, ДУ, Дц пределяет координаты всех остальных точек кристалла, углы разводки перемычек (Ф,) и выдает исполнительным органам соответствующие команды для выполнения монтажа перемычек. В случае, если кристалл на конкретном приборе посажен точно (без смещения), оператор нажимает кнопку «Пуск, фиксируя нулевое смещение кристалла, и вычислитель выдает исполнительным органам соответствующие команды, не производя корректировку программы (т.е. работает по жесткой заранее записанной программе). Устройство поворота 9 выполняет поворот сварочной головки 3 на угол cft для монтажа первой перемычки, при этом положение центра инструмента не меняется, так как поворот сварочной головки 3 осуществляется вокруг оси, проходящей через центр инструмента (предварительно выставляемый перед началом работы). А поскольку центр инструмента в процессе поворота сварочной головки 3 сохраняет неизменное положение, то погрещность поворота не влияет на точность выхода его на контактные площадки, исключается также и погрещность, имеющая место при вращении прибора - погрещность рассогласования центра прибора с осью поворотного и оптического устройства. Одновременно с поворотом сварочной головки 3 происходит ее перемещение в зону сварки. По X, У перемещение осуществляет координатный стол 4 и по Z механизм перемещений сварочной головки 6, при этом тарельчатый толкатель 21 устройства поворота ее 9 скользит относительно упора 22, копируя его вертикальные перемещения. После выполнения первой сварки на высоте подъема инструмента равной 0,1 - 0,2 мм начинает перемещаться координатный стол 4 к точке второго присоединения (перемещение по стрелке Ш), по концу перемещения проводится фиксация проволоки и опускание инструмента с формированием «петли на контактную площадку кристалла для выполнения второй сварки. Отрыв и подача проволоки после второй сварки осуществляется специальным механизмом сварочной головки 3 с электромагнитным приводом. На определенной высоте подъема инструмента после выполнения второй сварки начинает перемещаться координатный стол 4 к точке первой сварки второй перемычки (на фиг. б перемещение по стрелке IY) и поворачивается сварочная головка 3 на угол. Процесс выполнения всех последующих перемычек аналогичен. По концу второй сварки последней перемычки (на определенной высоте подъема инструмента) одновременно с поворотом сварочной головки 3 и перемещением координатного стола 4 в исходное положение производится подача очередного прибора на рабочую позицию. Это при данной схеме разварки становится возможным, так как разваренный прибор сохранил свое положение относительно направляющего тракта механизма подачи на щаг. Операции, связанные с разваркой очередного прибора повторяются, при этом в исходном положении сварочной головки 3 происходит сброс счета, и последняя повторяет свое позиционное вращение, а во избежание закручивания кабеля, соединяющего токосъемный элемент 10 с ультразвуковым преобразователем и электромагнитами сварочной головки 3, последний проложен в пазу В полого вала 13, выполненном на его наружной поверхности. Использование червячного редуктора 12 в качестве устройства поворота сварочной головки 9 ввиду необратимости его передачи позволяет исключить произвольные перемещения сварочной головки (при заправке проволоки и т.д.) и обеспечивает плавную бесщумную передачу. Установка может также работать полностью в автоматическом цикле (без оператора), если световую указку заменить автоматизированной системой распознавания образцов. В данной конструкции сварочная головка смонтирована с возможностью одностороннего позиционного вращения по кругу, механизм ее вертикальных перемещений закреплен отдельно на корпусе, т.е. не участвует в перемещении и передает запрограммированные перемещения сварочному инструменту посредством тарельчатого толкателя по оси, проходящей через центр вращения сварочной головки, совпадающей с осью ее инструмента. При монтаже перемычек для каждой пары сварных точек сварочная головка поворачивается до совпадения ее оси с направлением перемычки. Такая конструкция установки исключает необходимость вращения изделия в процессе сварки, что соответственно позволяет осуществлять беспрерывную подачу изделия на щаг и оперировать с отрезками лент любой длины. Исключение перемещения и вращения изделия, развязка сварочной головки с механизмом ее перемещений позволяют повысить производительность, так как исключается дополнительная операция (возврат в исходное состояние прибора перед его подачей на щаг уменьщается движущаяся масса и сокращается вдвое количество вычислений, а также повысить точность выхода инструмента на контактные площадки за счет исключения из общей погрещности двух ее составляющих: погрешность поворота изделия, погреш ность рассогласования центра прибора с осью его вращения и оптической осью. Значительно упрощается конструкция, так как исключается рабочий столик с поворотным устройством, соответственно упрощается механизм подачи приборов, упрощается вычислитель, так как количество вычислений уменьщается вдвое (нет-необходимости в поворотном перерасчете координат контактных площадок корпуса и кристалла, так как они не изменяют своего положения). Упрощается и наладка установки, вызванная упрощением конструкции и исключением ряда взаимосвязей. Формула изобретения J.Автоматическая установка для присоединения проволочных выводов внахлестку, содержащая корпус, устройство подачи приборов на щаг, координатный стол с приводами, смонтированную в корпусе с возможностью качания сварочную головку с инструментом, механизм перемещения сварочной головки и оптическое устройство, отличающаяся тем, что, с целью повыщения производительности и качества сварки, установка снабжена смонтированным на координатном столе устройством поворота сварочной головки, выполненным в виде установленного соосно сварочному инструменту приводного полого вала, закрепленного на одном конце вала держателя с регулируемым упором, токосъемного элемента, установленного на другом конце вала, смонтированного на оси в держателе с возможностью поворота вокруг оси и возвратно-поступательного перемещения вдоль нее Г-образного коромысла, на одном вилкообразном плече которого закреплена сварочная головка, а другое установлено с возможностью взаимодействия с регулируемым упором, при этом сварочная головка снабжена толкателем, проходящим внутри полого вала и взаимодействующим с закрепленным в корпусе механизмом перемещ,ения сварочной головки. 2.Установка по п. 1, отличающаяся тем, что привод полого вала выполнен червячным. 3.Установка по п. 1, отличающаяся тем, что толкатель выполнен тарельчатым. Источники информации, принятые во внимание при экспертизе 1.Патент США № 377644., кл. 228-3, 1974. 2.Установка SWB-US-1, проспект фирмы SHINKAWA LTD, Япония, 1977. 3.Установка WB-1511, проспект фирмы Kaiso, Оепк Со, LTD, Япония, 1977 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат присоединения выводов | 1982 |

|

SU1089866A1 |

| Автоматическая установка для присоединения проволочных выводов | 1988 |

|

SU1625630A1 |

| Установка для присоединения выводов | 1980 |

|

SU941101A1 |

| Автоматическая установка для присоединения проволочных выводов | 1985 |

|

SU1312869A1 |

| Автоматическая установка дляпРиСОЕдиНЕНия ВыВОдОВ | 1979 |

|

SU848220A1 |

| Автоматическая установка для присоединения проволочных выводов | 1983 |

|

SU1215928A1 |

| Способ формирования проволочной перемычки | 1989 |

|

SU1731539A1 |

| Установка для присоединения проволочных выводов | 1980 |

|

SU927450A1 |

| Автомат проволочного монтажа полупроводниковых приборов | 1989 |

|

SU1743771A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ СВАРОЧНОЙ ГОЛОВКИ | 1991 |

|

RU2068600C1 |

-k

-ФVuz.l

IS

le

n

Фиг.З

Авторы

Даты

1980-06-15—Публикация

1978-04-03—Подача