Изобретение относится к обработке металлов давлением горячей прокаткой и может быть использовано для получения передельных сортовой или листовой заготовок и готового крупного профиля.

Известен способ горячей прокатки заготовок из малопластичных сплавов, включающий нагрев, прокатку и принудительное промежуточное подстуживание проката до перепада температур между центральными и поверхностными слоями 100-200°С [1].

Известный способ не учитывает изменение напряженного состояния металла по сечению заготовки в зависимости от величины обжатия, толщины заготовки и диаметра валков, и таким образом не определена область его применения в зависимости от параметров прокатки.

Известен слиток прямоугольного сечения для прокатки толстых листов, на поверхностях которого выполнены углубления, обеспечивающие лучшую проработку внутренних слоев при прокатке [2].

Слиток предназначен только для прокатки листов и его размеры никак не связаны с параметрами прокатки, что делает неопределенной область его применения. Этот слиток не пригоден для прокатки других профилей, например круга, так как его конфигурация не допускает ребровые проходы.

Известен способ горячей прокатки, в котором, с целью повышения качества поверхности проката, производят подстуживание раската на 2-10% от его температуры в предыдущем проходе, и прокат осуществляют с коэффициентом трения 0,8-0,95 от его значения в предыдущем проходе с частной вытяжкой в первом проходе не менее 1,15 и суммарной 1,85÷3,0 [3].

Изобретение не учитывает изменение напряженного состояния в зависимости от многих параметров (диаметра валков, высоты полосы, перепада температур по сечению заготовки), а попадание в нужный режим прокатки производим методом подбора. Также не учтено влияние режимов прокатки на развитие внутренних дефектов.

Наиболее близок к предлагаемому изобретению способ прокатки, при котором происходит изменение напряженного состояния в очаге деформации прокатываемой заготовки [4]. Для этого способа характерны три периода.

В первый период, которому соответствует соотношение диаметра валков D к высоте заготовки h: D/h<<D/h кр, в очаге деформации возникают максимальные осевые растягивающие напряжения. Соответственно окружающие их наружные слои заготовки испытывают напряжение сжатия.

Во второй период при D/h>D/h кр в осевой зоне возникают и увеличиваются сжимающие напряжения и соответственно растут растягивающие напряжения в наружных слоях из-за разности скоростей по сечению заготовки на выходе из очага деформации.

В третий период при D/h>>D/h кр за счет роста осевых сжимающих напряжений происходит полное заваривание внутренних дефектов.

Недостатком известного способа является то, что в условиях пониженной пластичности металла, например при прокатке труднодеформируемых марок сталей или из-за наличия поверхностных или внутренних металлургических дефектов, растягивающие напряжения во второй период прокатки при D/h>D/h кр могут привести к развитию имеющихся поверхностных металлургических дефектов и к возникновению поверхностных прокатных рванин, а также к появлению внутренних дефектов и к развитию уже имеющихся из-за растягивающих напряжений в осевой зоне в первый период прокатки при D/h<<D/h кр.

Цель предлагаемого способа исключить образование поверхностных прокатных рванин и развитие в глубину имеющихся поверхностных металлургических дефектов, а также образование внутренних дефектов при прокатке крупных профилей.

Поставленная цель достигается тем, что прокатку до заданного сечения производят с созданием сжимающих напряжений в наружных слоях заготовки для исключения образования поверхностных рванин и с созданием сжимающих напряжений в осевой зоне для исключения образования внутренних дефектов при прокатке крупных профилей.

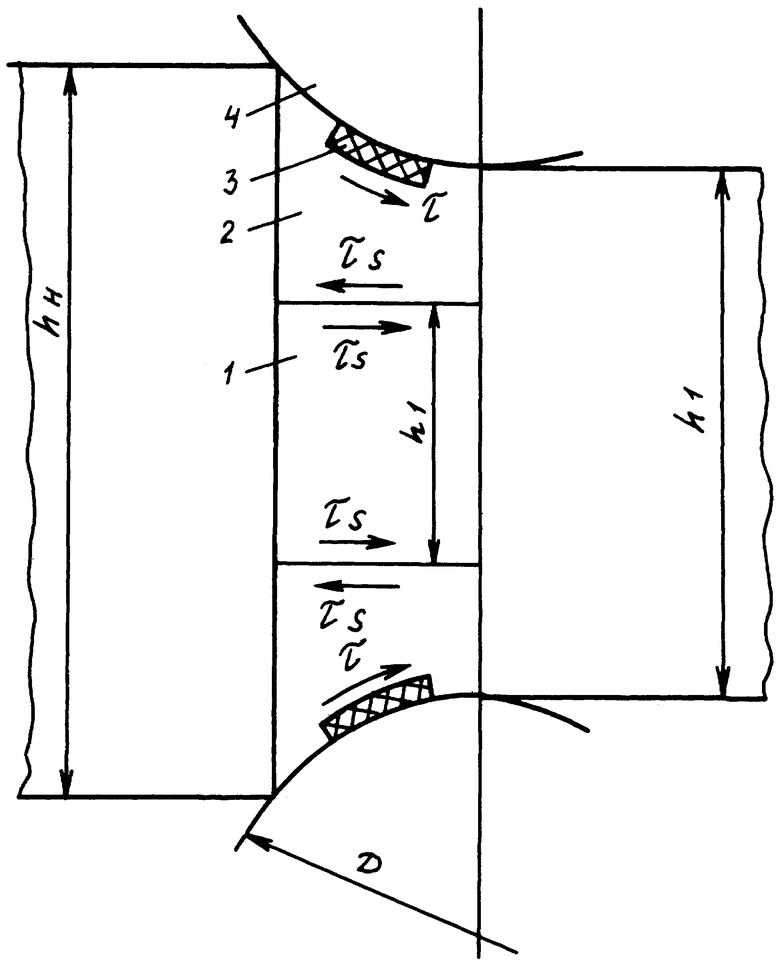

На чертеже показан продольный вертикальный разрез очага деформации в первый период прокатки.

Очаг деформации состоит из осевой зоны 1 толщиной h1, внешних зон 2, зон прилипания 3 и заключен между валками 4 и плоскостями входа и выхода металла заготовки из валков.

Под действием валков металл внешних зон 2 течет с опережающей скоростью относительно металла осевой зоны 1, увлекая его за собой действием сдвигающих напряжений τS. Соответственно, металл зоны 1 оказывает сопротивление течению металла зоны 2, создавая в ней сжимающие напряжения.

На выходе из очага деформации металл зоны 2 опережает также металл поверхностных слоев заготовки, соответствующих зонам прилипания, скорость течения которых равна окружной скорости валков, что приводит к возникновению растягивающих напряжений в поверхностных слоях заготовки.

Если выравнивание скоростей металла по сечению происходит внутри геометрического очага деформации, то растягивающие напряжения в поверхностных слоях заготовки компенсируют действием сжимающих напряжений от сил трения по валкам в зоне опережения, что имеет место при прокатке толстых полос, осевая зона которых находится под действием растягивающих напряжений. В этом случае металл осевой зоны отстает от течения наружных слоев и за счет этого выравнивание скоростей по сечению происходит внутри геометрического очага деформации.

При достижении толщины полосы, равной h1, очаг деформации состоит только из металла зоны 1 и зон прилипания. В этом случае выравнивание скоростей по сечению заготовки происходит за пределами геометрического очага деформации и может привести к возникновению поверхностных прокатных рванин за счет большей скорости течения металла центральных слоев относительно наружных.

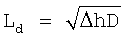

Из рассмотрения условий деформации металла зоны 1, происходящей под действием сдвигающих напряжений со стороны внешних зон 2 (фиг.), следует, что условие пластичности в зоне 1 можно представить в виде [5]:

σn=σr=σ1=к, где

к=βσSo/2 - максимальное сдвигающие напряжение;

β=1÷1,15 - коэффициент Лоде (коэффициент напряженного состояния);

а условие равновесия сил действующих на зону I записать в виде:

σ1h1=2LdτS

или с учетом

τS=σS */2

σ1=к=βσSo/2

где σSo - сопротивление деформации металла осевой зоны (зоны 1);

σS * - сопротивление деформации металла внешних зон (зон 2);

Δh - величина обжатия полосы под одним валком, равная половине общего обжатия:

Δh=(hн-hк)/2;

Ld - длина очага деформации;

hн, hк - начальная и конечная толщина полосы.

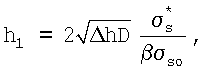

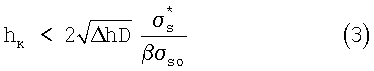

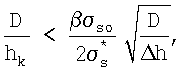

При толщине полосы hк>h1 в осевой зоне очага деформации действуют растягивающие напряжения и соответственно сжимающие во внешних слоях заготовки, что исключает образование поверхностных прокатных рванин при:

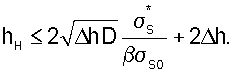

или после элементарных преобразований условие прокатки без образования поверхностных рванин запишется в виде:

При этом растягивающие напряжения в осевой зоне заготовки в условиях пониженной пластичности могут привести к развитию имеющихся металлургических дефектов и к образованию внутренних трещин, что не опасно, если при дальнейшей прокатке, соответствующей третьему периоду, когда D/h>>D/h кр, произойдет их заваривание. Это имеет место, например, при дальнейшем прокате слябов на средний или тонкий лист, а также блюмов в сортовую мелкую и среднюю заготовку различного профиля.

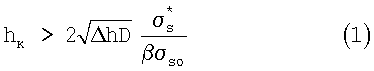

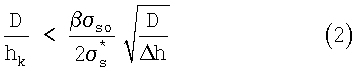

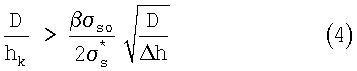

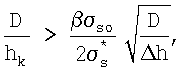

Однако при необходимости получения сортового проката крупных профилей третий период прокатки отсутствует. В этом случае важнейшим условием получения качественного проката является отсутствие дефектов в его внутренних слоях. Это может быть обеспечено только при отсутствии растягивающих напряжений в осевых слоях заготовки и создании в них сжимающих напряжений на всем протяжении прокатки, что может быть обеспечено при hк<h1 и соответственно:

или

Т.е. чем меньше сопротивление деформации внутренних слоев σSo, соответственно выше их температура, и чем выше сопротивление деформации наружных слоев и соответственно ниже их температура, а также чем выше обжатие заготовки Δh, тем от больших значений hк можно катать заготовку в условиях сжимающих осевых напряжений, что исключает образование трещин и способствует завариванию имеющихся металлургических дефектов металла внутренних слоев заготовки.

При наличии металлургических дефектов на поверхности заготовки возможно их раскрытие. Образующиеся при этом рванины носят явный характер и подлежат зачистке перед окончательной прокаткой заготовки на крупный профиль.

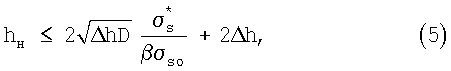

Начальная высота заготовки, в которой при прокатке исключены растягивающие напряжения в осевой зоне, определена из выражения (3) с учетом обжатия ΔН=2Δh:

а ширина этой заготовки может быть принята больше, чем высота, для обеспечения требуемой массы исходной заготовки.

Пример конкретного исполнения.

Реализация предложенного способа прокатки, исключающего образование поверхностных рванин при обеспечении соотношений параметров прокатки в соответствии с выражением (2), осуществлена при прокатке слябов марок ЭИ319 и ЭИ943 путем обеспечения заданного соотношения величин сопротивления деформации металла внешних и внутренних слоев заготовки (слитка) за счет регулирования времени нагрева перед прокаткой.

Так, при прокатке слябов сечением 500×170 мм стали ЭИ319 (20Х23Н13) и стали ЭИ943 (06ХН28МДТ) на 30 минут было снижено время нагрева от минимального по технологии. При этом ни одной прокатной рванины не возникло. На сравнительных плавках, нагретых с передержкой от 30 минут до 1 часа от минимального по технологии времени, не менее 50% слитков имели прокатные рванины.

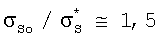

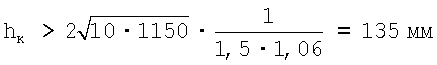

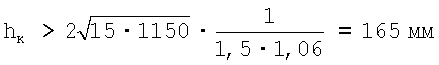

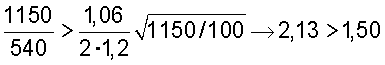

При расчете минимальной высоты сляба при прокатке в условиях, исключающих образование прокатных рванин (1), были приняты следующие параметры прокатки: диаметр валков - D=1150 мм, величина обжатия 20-30 мм (Δh=10-15 мм), перепад температур осевой и внешних зон 80-100°С, что обеспечивает соотношение:

и

и

здесь 1,06 - принятое значение коэффициента β.

При дальнейшей прокатке этих слябов на листы толщиной от 5 до 20 мм происходит интенсивное заваривание внутренних дефектов. Замечаний по качеству готового проката не было.

Для получения проката круглых углеродистых и легированных сталей диаметром 300 мм и более в соответствии с выражением (5) разработан прямоугольный слиток размерами 650×820 мм вверху и 510×740 мм внизу, высотой годной части 1910 мм массой 7,0 т.

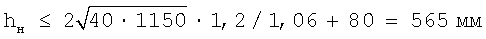

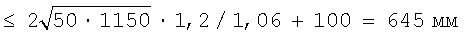

Слиток рассчитан с учетом следующих параметров прокатки: диаметр валков D=1150 мм, обжатие 2Δh=80-100 мм, перепад температур по сечению (подстуживание поверхности) - 50°С, что соответствует отношению σS */σSo≅1,2.

После подстановки этих значений в (5) получаем:

, или

, или

Высота среднего сечения по широким граням слитка из условий деформации с действием сжимающих напряжений во внутренних слоях на протяжении всей прокатки принята 580 мм (510+650)/2. Остальные параметры слитка рассчитаны из требуемой массы и условий сифонной разливки и кристаллизации слитка.

При контроле УЗК, полученного из него круглого обточенного проката диаметром от ⊘290 до 330 мм ни одной заготовки из 270 т проката не забраковано.

Слитки были прокатаны в соответствии с выражением (4)

где 540 - начальная высота полосы при первом обжатии;

1150 - диаметр валков;

1,06 - принятое значение коэффициента Лоде β;

1,2 - соотношение σS */σSo значений сопротивлений деформации металла наружных (подстуженных на 50°С) и внутренних слоев заготовки соответственно.

Одна и та же исходная заготовка, например указанный выше 7-тонный слиток, в зависимости от конечного назначения может быть прокатана при соотношении параметров деформации либо в соответствии с выражением (2), либо (4).

Например, для получения крупного сорта диаметром от 250 до 340 мм параметры прокатки должны соответствовать выражению (4) на всем протяжении прокатки в условиях действия продольных осевых сжимающих напряжений, что обеспечивается полным прогревом по сечению заготовки, подстуживанием поверхности (не слишком большим, чтобы не ухудшить условия захвата полосы) и максимальным обжатием по сечению заготовки валками по возможности большего диаметра.

В то же время, при прокатке передельной заготовки для средне или тонколистового проката или для мелких и средних профилей слиток прокатывают с соотношением параметров прокатки по выражению (2), что обеспечивает прокатку труднодеформируемых сталей и слябов без поверхностных рванин, а также углеродистых и легированных сталей без развития имеющихся на поверхности металлургических дефектов (газовых пузырей, плен, корочек и др.), а образующиеся при этом несплошности в осевой зоне заготовки успешно заваривают при дальнейшей прокатке.

Источники информации

1. А.с. СССР №194726.

2. А.с. СССР №929253.

3. А.с. СССР №1577891.

4. Дзугутов М.Я. Пластическая деформация высоколегированных сталей и сплавов. М., Металлургия, 1977 - стр.176-177.

5. Сторожев М.В., Попов Е.А. Теория обработки металлов давлением. М., Машиностроение, 1977, стр.180, выр. (6.10.б).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ С СОЗДАНИЕМ ЗАДАННОГО НАПРЯЖЕННОГО СОСТОЯНИЯ ПО СЕЧЕНИЮ ЗАГОТОВКИ И ЗАГОТОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2453385C2 |

| СПОСОБ ПРОКАТКИ СЛЯБОВ ИЗ СЛИТКОВ | 2010 |

|

RU2453384C2 |

| Способ горячей прокатки блюмов и слябов | 1977 |

|

SU744044A1 |

| Способ прокатки в валках с волнообразным профилем бочки | 2018 |

|

RU2698241C1 |

| Способ прокатки полос | 1989 |

|

SU1688953A1 |

| Способ производства горячекатаных плит из непрерывно-литых заготовок коррозионностойких сталей аустенитного класса | 2016 |

|

RU2650651C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ И ЗАГОТОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2389567C2 |

| Способ производства широких толстых листов из нержавеющих сталей | 2017 |

|

RU2660504C1 |

| Способ прокатки сортовых заготовок | 1989 |

|

SU1674996A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ НА РЕВЕРСИВНОМ СТАНЕ | 2012 |

|

RU2490080C1 |

Способ предназначен для получения бездефектных передельных сортовой или листовой заготовок и готового крупного профиля. Прокатку заготовок до заданного сечения для исключения образования поверхностных рванин производят с созданием сжимающих напряжений во внешних слоях заготовки путем обеспечения регламентированных соотношений параметров прокатки или для исключения образования внутренних дефектов при прокатке крупных профилей - в осевой зоне путем обеспечения регламентированных соотношений параметров прокатки с учетом диаметра валков, высоты заготовки до и после выхода из валков, сопротивления деформации металла осевой зоны и внешних слоев, коэффициента напряженного состояния (коэффициента Лоде), величины обжатия заготовки. Возможность получения бездефектной продукции достигается путем обеспечения перепада температур по сечению заготовки, причем в первом случае температура выше в наружных слоях, а во втором выше в осевой зоне. Для реализации способа прокатки крупных профилей используют заготовку, высота поперечного сечения которой регламентирована математическим выражением. 2 н. и 1 з.п. ф-лы.

или с созданием продольных сжимающих напряжений во внутренних слоях заготовки путем обеспечения следующего соотношения параметров прокатки:

где Δh - величина обжатия заготовки одним валком, равная половине общего обжатия: Δh=(hн-hк)/2;

hн, hк - высота заготовки до и после выхода из валков соответственно;

D - диаметр валков;

σSo, σS * - сопротивление деформации металла осевой зоны и внешних слоев соответственно;

β=1÷1,15- коэффициент Лоде напряженного состояния.

| ДЗУГУТОВ М.Я | |||

| Пластическая деформация высоколегированных сталей и сплавов | |||

| - М.: Металлургия, 1977, с.176-177 | |||

| Способ прокатки плит из непрерывнолитых слябов | 1986 |

|

SU1329847A1 |

| Способ горячей прокатки | 1988 |

|

SU1577891A1 |

| Способ прокатки заготовок | 1984 |

|

SU1245362A1 |

| US 4430876 А, 14.02.1984. | |||

Авторы

Даты

2007-12-10—Публикация

2005-10-31—Подача