Изобретение относится к области обработки металлов давлением, точнее к способам получения сортового проката на станах- винтовой прокатки.

Цель изобретения - снижение расхода металла за счет предотвращения трансформации площадок местной зачистки дефектов глубиной более 10% диаметра заготовки в плены и закаты.

Способ осуществляют следующим образом.

На предназначенных к прокатке слитках или заготовках выявляют визуальным осмотром поверхностные дефекты сталелитейного или прокатного происхождения Гованины, трещины, пузыри, волосовины,

плены, закаты и др.). Намечаются места удаления дефектов. Заготовки с выявленными дефектами поступают на абразивные станки ВСЗ-151, где осуществляют местную зачистку поверхностных дефектов. Зачистку дефектов, глубина кпторых менее 10% диаметра заготовки, осуществляют в соответствии с требованиями действующих технических условий. Зачистку дефектов, глубина которых превышает 10%, осуществляют с геометрическими характеристиками, соответствующими техническим условиям (отношение глубины зоны зачистки к ширине должно быть не менее 1:6). Отбраковка заготовок с дефектами, глубина которых превышает 10% диаметра заготовО СП

ю

со ч

ки, не производят, а все заготовки передают для дальнейшей винтовой прокатки, Винтовую прокатку заготовок, имеющих зоны зачистки глубиной более 10%, осуществляют в несколько проходов, причем в первом из них назначаются режимы прокатки с отнбсительным обжатием Е (0,6...0,8) Т|П ,

do

где do-диаметр заготовки, hmin- минимальная глубина зоны зачистки из тех, которые превышают 10% диаметра заготовки,

При винтовой прокатке с указанным относительным обжатием в первом проходе происходит скругление кромок зоны зачистки без ее трансформации в плену. После того как глубина наиболее глубокой выточки из находящихся на заготовке окажется менее 10% диаметра заготовки, прокатку на конечный размер осуществляют по принятым режимам.

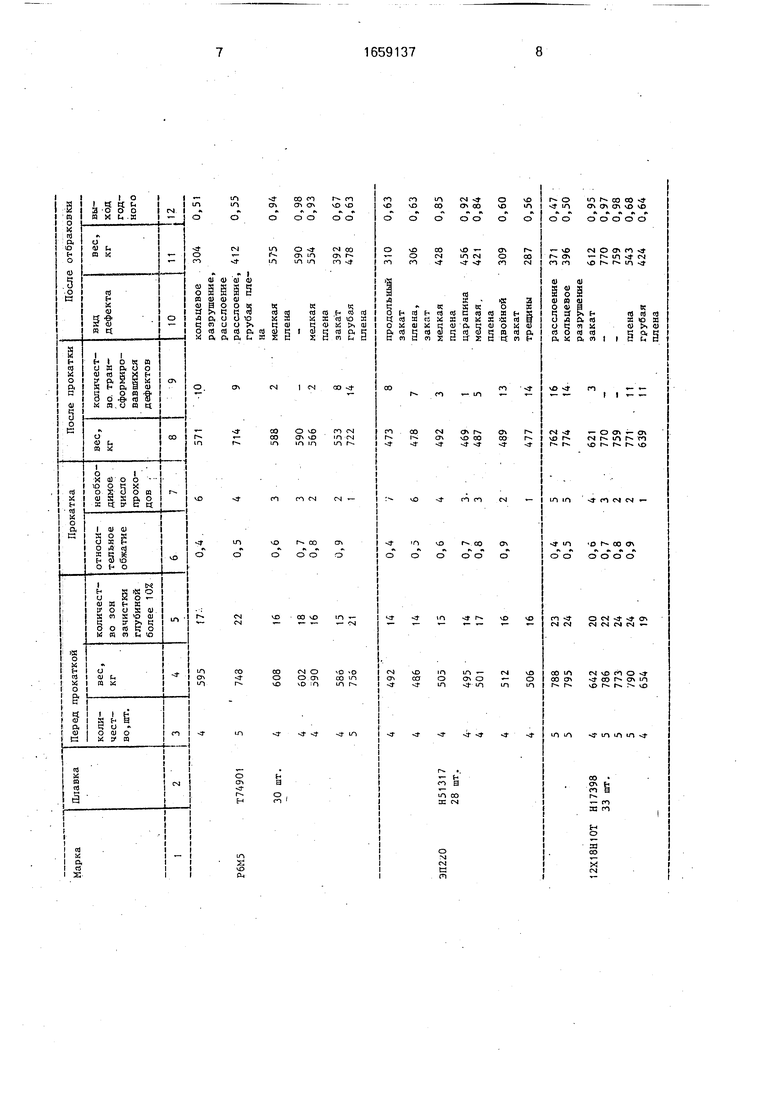

При прокатке легированных и высоколегированных сталей основным фактором при выборе пределов величины обжатий является опасность возникновения плен и закатов, поэтому заявленные диапазоны были выявлены в ходе экспериментальных исследований, проведенных на обжимной клети винтовой прокатки стана 350/250. Исследования проводились на серии плавок легированных марок сталей, причем глубина местной зачистки заготовок в каждой из плавок составляла 10-20% от диаметра заготовки. Выбор обжатия в первом проходе варьировали в диапазоне е (0,4...1,0)

hmln

do

Анализ результатов (таблица ) показывает, что максимальные значения выхода годного и соответствующего качества поверхности проката соответствует интервалу обhmln

жатия в первом проходе Ј (0,6...0,8) do

Изтаблицы видно,что относительное обжатие в начальном проходе с интервалом

hmln

(0,4...0,5)не обеспечивает предотвращение трансформации зон зачистки в плены и закаты. Прокатка с таким обжатием требует значительного числа проходов (4- 7), так как глубокие выточки после первых проходов лишь незначительно изменяют свои геометрические характеристики (оставаясь глубиной 10% диаметра), и требуется провести новые проходы с такими же обжатиями. Увеличение числа проходов приводит к увеличению машинного времени, снижению производительности, а главное, к подстыванию заготовки, что не может не сказаться для высокочувствительных к тем

10

15

20

25

30

40

45

50

55

пературе легированных сталей. Являясь концентратором напряжений, зона местной зачистки подстывает интенсивнее остального металла заготовки и в ряде случаев является причиной кольцевого разрушения и образования грубой плены на раскате. Выход годного для данного интервала обжатий в случае прокатки чувствительных к температуре и склонных к уширению сталей (Р6М5, 12Х18Н10Т и др.) не превышает55%. В случае прокатки заготовок, имеющих зоны местной зачистки с интервалом

(0,9...1,0) Г1 , число проходов, необходиОо

мых для получения готового сорта, заметно сокращается, но увеличивается опасность трансформации зон зачистки в плены и закаты. Острые кромки выточек, испытывая значительные обжатия, накрывают металл заготовки, образуя плены, или схлопыва- ются, трансформируясь в закат. Деформациятруднодеформируемыхвысоколегированных марок сталей и сплавов (ЭК31, ЭП220 и др) со значительными обжатиями затруднена и приводит к образованию большого количества поверхностных дефектов и снижению выхода годного. Из таблицы видно, что для стали Р6М5 он составляет 63%, а для сплава ЭП220 56- 60%.

Оптимальными значениями относительного обжатия для прокатки заготовок с зонами зачистки является

hmln

35 интервал Ј(0,6-0,8)

do

В этом

4

случае лишь незначительное количество глубоких выточек трансформируется в плену, причем достаточно мелкую, что дает возможность удалить ее зачисткой готового сорта, не выходя за пределы допуска. Выход годного в случае прокатки с данным относительным обжатием высок и составляет для различных марок 84-98%.

Предлагаемый способ получения сортового проката согласуется с известными положениями о том, что при прокатке слитков высоколегированных сталей не следует в первых проходах допускать значительных обжатий, в противном случае на слитке обычно образуются разрывы. При прокатке в первых проходах с большими обжатиями наружная корка слитков не выдерживает возникающих напряжений и рвется, образуя трещины, которые переходят на готовый прокат, Если в первых проходах давать небольшие обжатия, наружная корка слитка уплотняется, разрушается первичная столбчатая структура и завариваются микропустоты.

В случае применения предлагаемого способа экономится значительное количество дорогостоящего высоколегированного металла, идущего в переплавку из-за наличия на слитке или полупродукте дефектов, превышающих допустимую глубину для местной зачистки и последующей прокатки.

Для осуществления предлагаемого способа получения сортового проката не требуется дополнительных приспособлений и оборудования, экономится время при подготовке заготовки, требуемое для сглаживания острых кромок зоны зачистки абразивным кругом, уменьшается вероятность образования при зачистке шлифовочных трещин, осуществляется- последовательная выкатка зоны местной зачистки от первоначального сглаживания кромок в первом проходе до следующего получения качественного сортового проката.

Предлагаемый способ получения сортового проката обеспечивает значительную экономию металла, подлежащего отбраковке, уменьшение времени, необходимого для соблюдения пологости зоны местной зачистки, получение проката с достаточно высоким качеством поверхности при одновременном увеличении выхода годного.

Пример1.В МИСиС проводят исследования, в ходе которых прокатывают заготовки из сплава ЭК310ИОО мм, имеющие площадки местной зачистки глубиной 18 мм (18% диаметра). В первом проходе обжатие

Пмин пс 18

составляет е 0,6

0,6

0,11.

do 100 т.е. di 89 мм. После первого прохода острые кромки зоны зачистки сглажены, но выточка остается достаточно глубокой, hi 12 мм (10% диаметра). Второй проход проводят с Пмин

обжатием е 0,6

Dfi 12 ° 6 86

0,08,

т.е. d2 82 мм. Таким образом, после второго прохода глубина зоны зачистки стала h2

8 мм (10% от d2). Третий проход назначают на конечный размер & 60 мм. Качество повер хности удовлетворительное, следов плен v

5 закатов не обнаружено.

Пример 2. В МИСиС проводят исследования, в ходе которых прокатывают заготовки из сплава ЭП22 80мм, имеющие площадки местной зачистки глубиной до 10 мм (12,5%

0 от диаметра заготовки). Прокатку осуществляют на опытно-промышленном стане винтовой прокатки МИСиС-100. В первом

ЛмИН

5

проходе обжатие составляет Ј 0,8- 10

do

0,8. ,1, т.е. di 72 мм. После первого ъи

прохода острые кромки зоны зачистки сглажены без трансформации в плену. Глубина зоны зачистки ha 6 мм (меньше 10% диа0 метра заготовки). Второй проход назначают на конечный размер 48 мм. Качество поверхности удовлетворительное, следов плен и закатов не обнаружено.

Предложенный способ позволяет сни5 зить расход металла, увеличить выход годного.

Формула изобретения Способ получения сортового проката, включающий удаление поверхностных де0 фектов круглой заготовки местной абразивной зачисткой и последующую винтовую прокатку в трехвалковом стане, отличающийся тем, что, с целью снижения расхода металла за счет предотвращения трансфор5 мации площадок местной зачистки дефектов глубиной более 10% диаметра заготовки в плены и закаты, винтовую прокатку осуществляют в несколько проходов с относитель- ным обжатием в первом проходе,

0.. . .. ь.

составляющем е (0,6...0,8)

, где do 45

диаметр заготовки; НМин минимальная глубина зоны местной зачистки из тех, глубина которых превышает 10%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сортового проката | 1989 |

|

SU1659136A1 |

| Способ винтовой прокатки заготовок сплошного круглого профиля | 1978 |

|

SU749459A1 |

| Способ подготовки заготовки перед винтовой прокаткой | 1984 |

|

SU1616742A1 |

| Способ подготовки заготовки к прокатке | 1983 |

|

SU1122380A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТА КРУГЛОГО ПРОФИЛЯ | 2004 |

|

RU2281819C2 |

| Способ прокатки сортового металла | 1978 |

|

SU710679A1 |

| Способ получения круглого сортового проката | 1990 |

|

SU1816236A3 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ С ПОВЫШЕННОЙ ТОЧНОСТЬЮ ПО СТЕНКЕ | 2008 |

|

RU2387502C2 |

| СПОСОБ УСТРАНЕНИЯ ДЕФЕКТОВ ПОВЕРХНОСТИ ЗАГОТОВОК ПЕРЕД ПРОКАТКОЙ | 2007 |

|

RU2378065C2 |

| СПОСОБ ПОДГОТОВКИ КОВАНЫХ И НЕПРЕРЫВНО-ЛИТЫХ ЗАГОТОВОК, СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА, ПОЛЫХ ГИЛЬЗ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА К ПРОКАТКЕ КОТЕЛЬНЫХ ТРУБ, ПОЛЫХ ГИЛЬЗ-ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ К ПРОКАТКЕ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ ПО ГОСТ 9940 | 2005 |

|

RU2306993C2 |

Изобретение относится к области обработки металлов давлением, точнее к способам получения сортового проката на станах винтовой прокатки. Цель изобретения - снижение расхода металла за счет предотвращения трансформации площадок местной зачистки дефектов глубиной более 10% диаметра заготовки в плены и закаты. Сущность способа заключается в зачистке поверхности заготовки от дефектов абразивным инструментом глубиной более 10% от диаметра заготовки и дальнейшую ее прокатку в трехвалковом стане винтовой прокатки, Новым в способе является то, что прокатку производят в несколько проходов, при этом в первом проходе относительное обжатие устанавливают по зависимости, параметры которой учитывают влияние диаметра заготовки и минимальной глубины зачистки, глубина которых превышает 10% диаметра заготовки. Это позволяет уменьшить отбраковку проката за счет более полного удаления поверхностных дефектов. 1 табл. fe

| Беда Н.И, и др | |||

| Производство и качество трубной заготовки | |||

| - Киев: Техника, 1966, с | |||

| Аппарат для радиометрической съемки | 1922 |

|

SU124A1 |

Авторы

Даты

1991-06-30—Публикация

1989-07-06—Подача