Изобретение относится к обработке металлов давлением, а точнее к способам пол- учения сортового проката на станах винтовой прокатки.

Цель изобретения - снижение расхода металла путем предотвращения трансформации зон местной зачистки дефектов глубиной более 10% диаметра заготовки в плены и закаты.

Предлагаемый способ получения сортового проката осуществляют следующим образом.

На предназначенных к прокатке слитках или заготовках выявляют визуальным осмотром поверхностные дефекты сталелитейного или прокатного происхождения (рванины, пузыри, волосовины, плены, закаты и т.п.). Намечают места удаления дефектов. Заготовки с выявленными дефектами

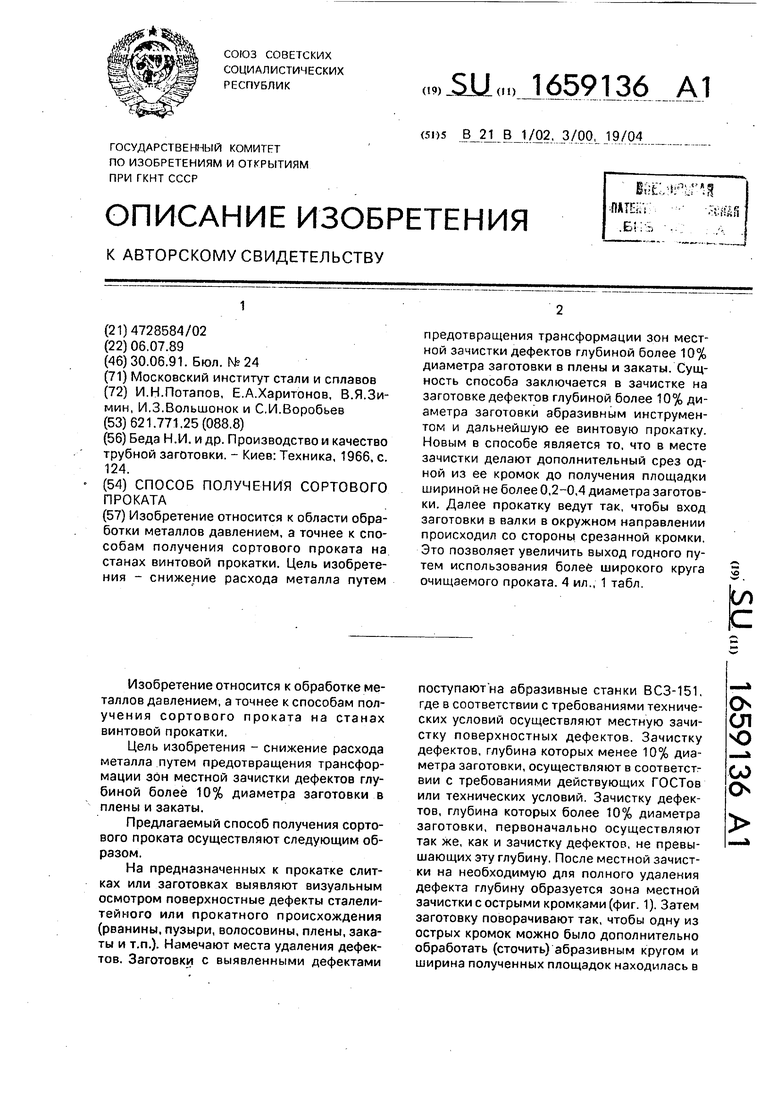

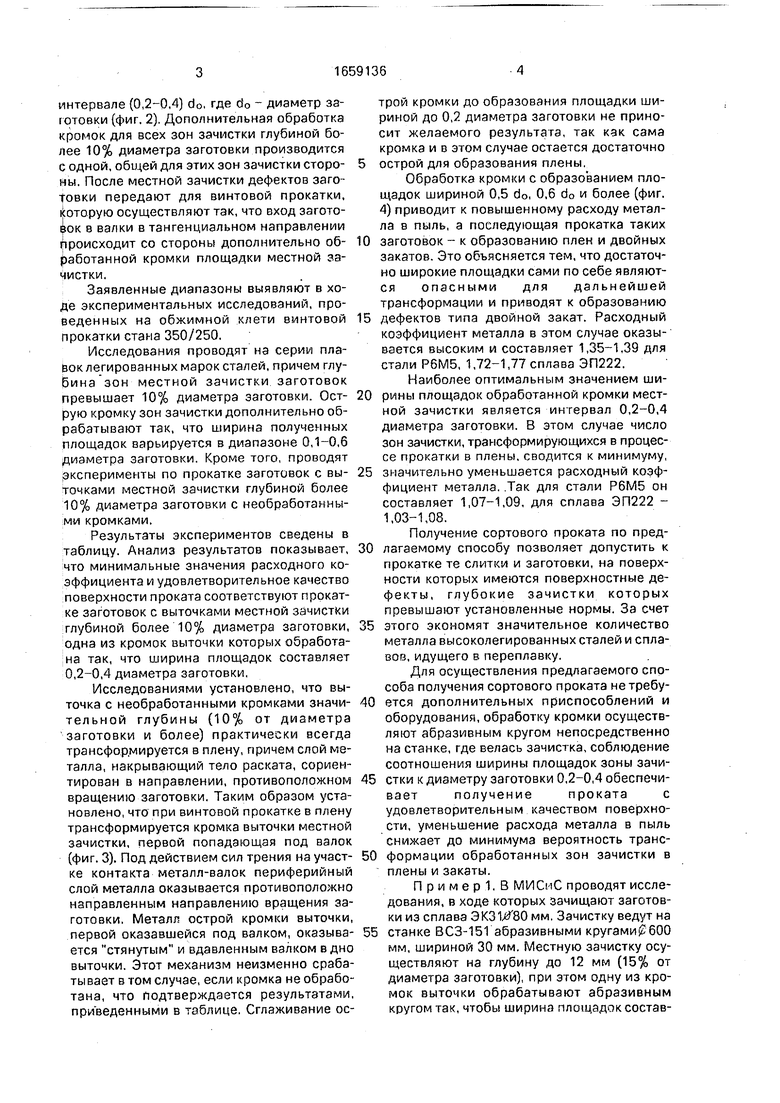

поступают на абразивные станки ВСЗ-151. где в соответствии с требованиями технических условий осуществляют местную зачистку поверхностных дефектов. Зачистку дефектов, глубина которых менее 10% диаметра заготовки, осуществляют в соответствии с требованиями действующих ГОСТов или технических условий. Зачистку дефектов, глубина которых более 10% диаметра заготовки, первоначально осуществляют так же, как и зачистку дефектов, не превышающих эту глубину. После местной зачистки на необходимую для полного удаления дефекта глубину образуется зона местной зачистки с острыми кромками (фиг. 1). Затем заготовку поворачивают так, чтобы одну из острых кромок можно было дополнительно обработать (сточить) абразивным кругом и ширина полученных площадок находилась в

о ел о

со

ON

интервале (0,2-0,4) do, где do - диаметр заготовки (фиг, 2). Дополнительная обработка кромок для всех зон зачистки глубиной более 10% диаметра заготовки производится с одной, общей для этих зон зачистки стороны. После местной зачистки дефектов заготовки передают для винтовой прокатки, которую осуществляют так, что вход заготовок в валки в тангенциальном направлении происходит со стороны дополнительно обработанной кромки площадки местной зачистки.

Заявленные диапазоны выявляют в ходе экспериментальных исследований, проведенных на обжимной клети винтовой прокатки стана 350/250,

Исследования проводят на серии плавок легированных марок сталей, причем глу- бина зон местной зачистки заготовок превышает 10% диаметра заготовки. Острую кромку зон зачистки дополнительно обрабатывают так, что ширина полученных площадок варьируется в диапазоне 0,1-0,6 диаметра заготовки. Кроме того, проводят эксперименты по прокатке заготовок с выточками местной зачистки глубиной более 10% диаметра заготовки с необработанными кромками.

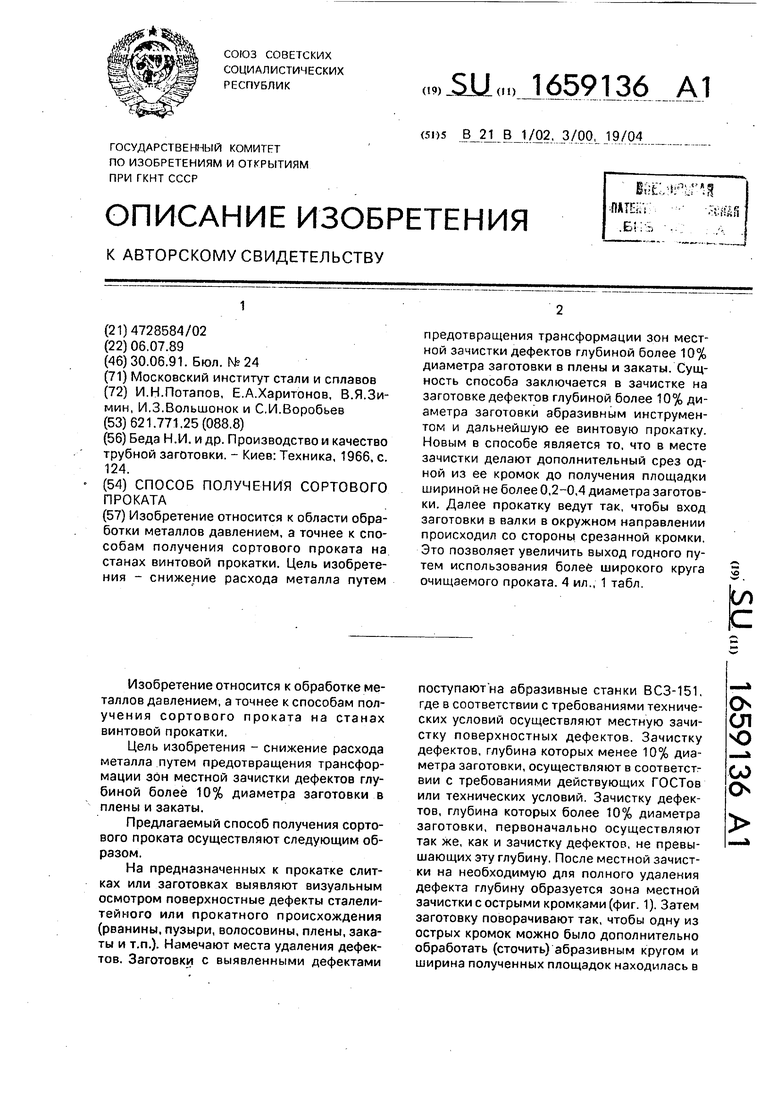

Результаты экспериментов сведены в таблицу. Анализ результатов показывает, что минимальные значения расходного коэффициента и удовлетворительное качество поверхности проката соответствуют прокатке заготовок с выточками местной зачистки глубиной более 10% диаметра заготовки, одна из кромок выточки которых обработана так, что ширина площадок составляет 0,2-0,4 диаметра заготовки.

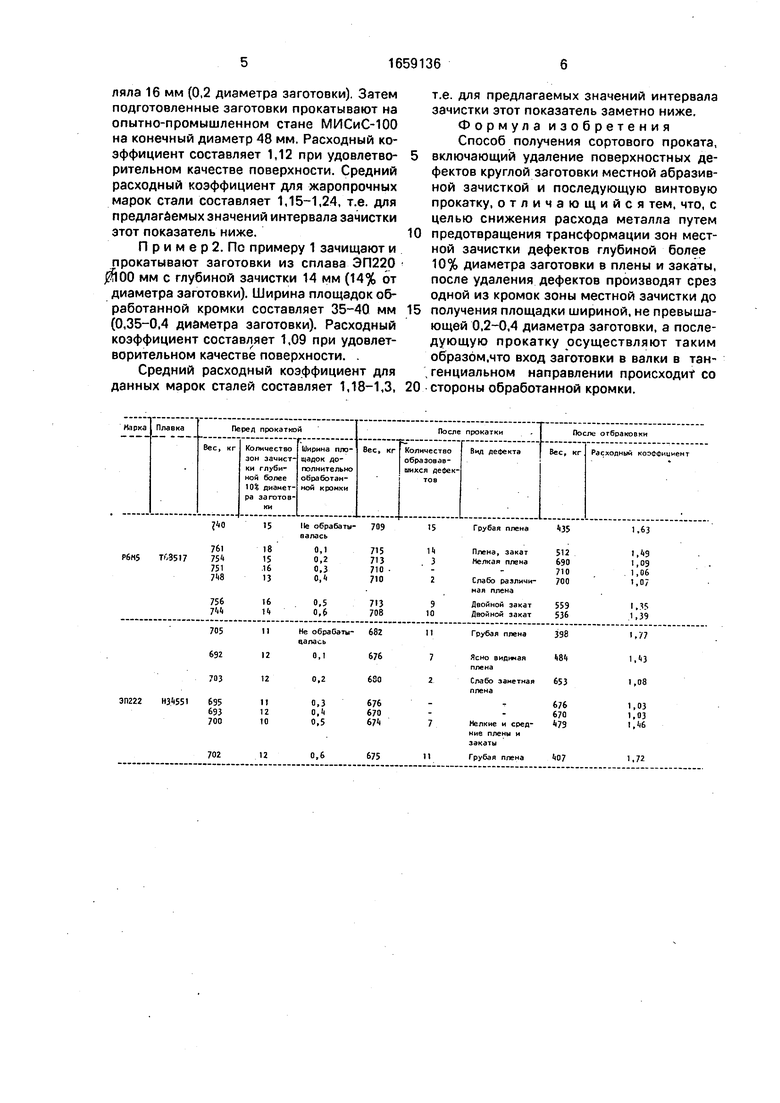

Исследованиями установлено, что выточка с необработанными кромками значительной глубины (10% от диаметра заготовки и более) практически всегда трансформируется в плену, причем слой металла, накрывающий тело раската, сориентирован в направлении, противоположном вращению заготовки. Таким образом установлено, что при винтовой прокатке в плену трансформируется кромка выточки местной зачистки, первой попадающая под валок (фиг, 3). Под действием сил трения на участке контакта металл-валок периферийный слой металла оказывается противоположно направленным направлению вращения заготовки. Металл острой кромки выточки, первой оказавшейся под валком, оказывается стянутым и вдавленным валком в дно выточки. Этот механизм неизменно срабатывает в том случае, если кромка не обработана, что подтверждается результатами, приведенными в таблице. Сглаживание острой кромки до образования площадки шириной до 0,2 диаметра заготовки не приносит желаемого результата, так как сама кромка и в этом случае остается достаточно

острой для образования плены.

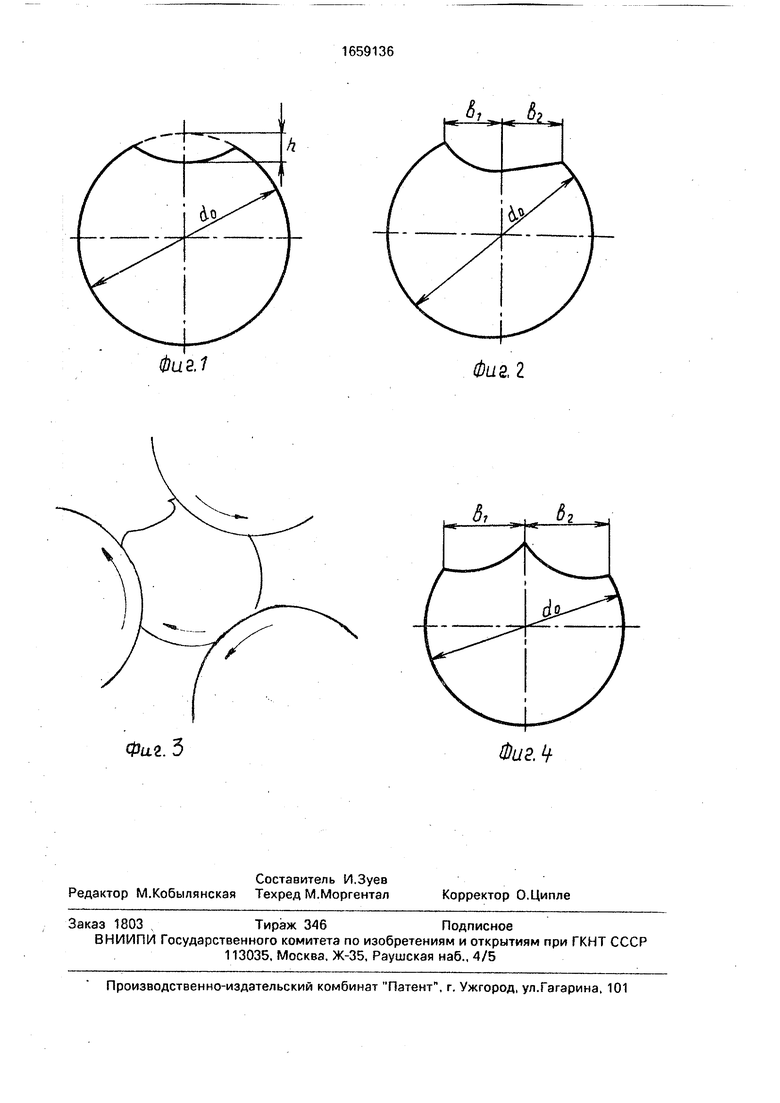

Обработка кромки с образованием площадок шириной 0,5 do, 0,6 do и более (фиг. 4) приводит к повышенному расходу металла в пыль, а последующая прокатка таких

0 заготовок - к образованию плен и двойных закатов. Это объясняется тем, что достаточно широкие площадки сами по себе являются опасными для дальнейшей трансформации и приводят к образованию

5 дефектов типа двойной закат. Расходный коэффициент металла в этом случае оказы- вается высоким и составляет 1,35-1,39 для стали Р6М5, 1,72-1,77 сплава ЭП222.

Наиболее оптимальным значением ши0 рины площадок обработанной кромки местной зачистки является интервал 0,2-0,4 диаметра заготовки. В этом случае число зон зачистки, трансформирующихся в процессе прокатки в плены, сводится к минимуму,

5 значительно уменьшается расходный коэффициент металла. Так для стали Р6М5 он составляет 1,07-1,09, для сплава ЭП222 - 1,03-1,08.

Получение сортового проката по пред0 лагаемому способу позволяет допустить к прокатке те слитки и заготовки, на поверхности которых имеются поверхностные дефекты, глубокие зачистки которых превышают установленные нормы. За счет

5 этого экономят значительное количество металла высоколегированных сталей и сплавов, идущего в переплавку.

Для осуществления предлагаемого способа получения сортового проката нетребу0 ется дополнительных приспособлений и оборудования, обработку кромки осуществляют абразивным кругом непосредственно на станке, где велась зачистка, соблюдение соотношения ширины площадок зоны зачи5 стки к диаметру заготовки 0,2-0,4 обеспечи- вает получение проката с удовлетворительным качеством поверхности, уменьшение расхода металла в пыль снижает до минимума вероятность транс0 формации обработанных зон зачистки в плены и закаты.

Пример1.В МИСиС проводят исследования, в ходе которых зачищают заготовки из сплава ЭКЗ W80 мм. Зачистку ведут на

5 станке ВСЗ-151 абразивными кругами бОО мм, шириной 30 мм, Местную зачистку осуществляют на глубину до 12 мм (15% от диаметра заготовки), при этом одну из кромок выточки обрабатывают абразивным кругом так, чтобы ширина площадок составляла 16 мм (0,2 диаметра заготовки). Затем подготовленные заготовки прокатывают на опытно-промышленном стане МИСиС-100 на конечный диаметр 48 мм. Расходный коэффициент составляет 1,12 при удовлетво- 5 рительном качестве поверхности. Средний расходный коэффициент для жаропрочных марок стали составляет 1,15-1,24, т.е. для предлагаемых значений интервала зачистки этот показатель ниже.10

П р и м е р 2. По примеру 1 зачищают и прокатывают заготовки из сплава ЭП220 00 мм с глубиной зачистки 14 мм (14% от диаметра заготовки). Ширина площадок обработанной кромки составляет 35-40 мм 15 (0,35-0,4 диаметра заготовки). Расходный коэффициент составляет 1,09 при удовлетворительном качестве поверхности. .

Средний расходный коэффициент для данных марок сталей составляет 1,18-1,3, 20

т.е. для предлагаемых значений интервала зачистки этот показатель заметно ниже. Формула изобретения Способ получения сортового проката, включающий удаление поверхностных дефектов круглой заготовки местной абразивной зачисткой и последующую винтовую прокатку, отличающийся тем, что, с целью снижения расхода металла путем предотвращения трансформации зон местной зачистки дефектов глубиной более 10% диаметра заготовки в плены и закаты, после удаления дефектов производят срез одной из кромок зоны местной зачистки до получения площадки шириной, не превышающей 0,2-0,4 диаметра заготовки, а последующую прокатку осуществляют таким образом.что вход заготовки в валки в тан- ,генциальном направлении происходит со стороны обработанной кромки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сортового проката | 1989 |

|

SU1659137A1 |

| Способ подготовки заготовки перед винтовой прокаткой | 1984 |

|

SU1616742A1 |

| Способ зачистки заготовок | 1984 |

|

SU1311804A1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ГОРЯЧЕКАТАНЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 325×12 мм С ПОВЫШЕННОЙ ТОЧНОСТЬЮ ПО ДИАМЕТРУ И СТЕНКЕ ИЗ СТАЛЕЙ МАРОК 12Х12М1БФРУ-Ш И 16Х12МВСФБР-Ш ДЛЯ ПЕРЕКАТА НА СТАНАХ ХПТ 450 И ХПТ 250 В ПЕРЕДЕЛЬНЫЕ ТРУБЫ-ЗАГОТОВКИ РАЗМЕРОМ 202±1,2×3,5+0,3/-0,2 мм, 194±1,2×2,5+0,3/-0,2 мм И ПОСЛЕДУЮЩЕГО ПРОФИЛИРОВАНИЯ В ШЕСТИГРАННЫЕ ТРУБЫ-ЗАГОТОВКИ РАЗМЕРОМ "ПОД КЛЮЧ" 181,8±0,4×3,5+0,3/-0,2×3750+20/-0 мм И 175±0,4×2,5+0,3/-0,2×2680+20/-0 мм ДЛЯ РЕАКТОРОВ НОВОГО ПОКОЛЕНИЯ НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2550045C2 |

| СПОСОБ ПОДГОТОВКИ КОВАНЫХ И НЕПРЕРЫВНО-ЛИТЫХ ЗАГОТОВОК, СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА, ПОЛЫХ ГИЛЬЗ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА К ПРОКАТКЕ КОТЕЛЬНЫХ ТРУБ, ПОЛЫХ ГИЛЬЗ-ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ К ПРОКАТКЕ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ ПО ГОСТ 9940 | 2005 |

|

RU2306993C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ГОРЯЧЕКАТАНЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 325×12 мм С ПОВЫШЕННОЙ ТОЧНОСТЬЮ ПО ДИАМЕТРУ И СТЕНКЕ ИЗ СТАЛЕЙ МАРОК 12Х12М1БФРУ-Ш, 16Х12МВСФБР-Ш, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ПЕРЕКАТА НА СТАНАХ ХПТ 450 И ХПТ 250 В ПЕРЕДЕЛЬНЫЕ ТРУБЫ-ЗАГОТОВКИ РАЗМЕРОМ 202±1,2×3,5+0,3/-0,2 мм И ПОСЛЕДУЮЩЕГО ПРОФИЛИРОВАНИЯ В ШЕСТИГРАННЫЕ ТРУБЫ-ЗАГОТОВКИ РАЗМЕРОМ "ПОД КЛЮЧ" 181,8±0,4×3,5+0,3/-0,2×3750+20/-0 мм И 175±0,4×2,5+0,3/-0,2×2680+20/-0 мм ДЛЯ РЕАКТОРОВ НОВОГО ПОКОЛЕНИЯ НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2550041C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ НА РЕВЕРСИВНОМ СТАНЕ | 2013 |

|

RU2549808C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНОЙ ПРЯМОШОВНОЙ ТРУБНОЙ ЗАГОТОВКИ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА ДЛЯ ПРОКАТКИ ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ С ПОВЫШЕННОЙ ТОЧНОСТЬЮ ПО СТЕНКЕ | 2005 |

|

RU2297896C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА НА РЕВЕРСИВНОМ ТОЛСТОЛИСТОВОМ СТАНЕ | 2009 |

|

RU2409434C1 |

| Способ прокатки сортового металла и катанки | 1989 |

|

SU1729646A1 |

Изобретение относится к области обработки металлов давлением, а точнее к способам получения сортового проката на станах винтовой прокатки. Цель изобретения - снижение расхода металла путем предотвращения трансформации зон местной зачистки дефектов глубиной более 10% диаметра заготовки в плены и закаты. Сущность способа заключается в зачистке на заготовке дефектов глубиной более 10% диаметра заготовки абразивным инструментом и дальнейшую ее винтовую прокатку. Новым в способе является то, что в месте зачистки делают дополнительный срез одной из ее кромок до получения площадки шириной не более 0,2-0,4 диаметра заготовки. Далее прокатку ведут так, чтобы вход заготовки в валки в окружном направлении происходил со стороны срезанной кромки. Это позволяет увеличить выход годного путем использования более широкого круга очищаемого проката. 4 ил., 1 табл. СО с

702

0,6

675

Грубей плена

«07

Фиг.1

Фиг. 3

..

Фиг,2

Фиг.

| Беда Н.И | |||

| и др | |||

| Производство и качество трубной заготовки | |||

| - Киев: Техника, 1966, с | |||

| Аппарат для радиометрической съемки | 1922 |

|

SU124A1 |

Авторы

Даты

1991-06-30—Публикация

1989-07-06—Подача