: Г: : V1 (4iHO О ;:;. ;: .;; к П ::i, iOrOBOH

,/ : .i . s: ;( ;,11ОЙ ИНГ И l-JH, И i iij iuH;i м/ Л/1Я Mi,.u , iiip вания cn. i ргчл|;ия

:;| : :ч ;и г:-; |111ях мгт;, режущих vraiiKoii,

lU. l j O ИЗОбрПЧ 1НЯ ЯВ,1ЯетсЯ IIOHbilliCH)-;C

:-jiinod n моделнрог а11ия силы резания .ча ..|с- г регу. 1И)ова1 1пя точки приложения ва.юнтной модсмирующей си.пы в радиальном наиравлении.

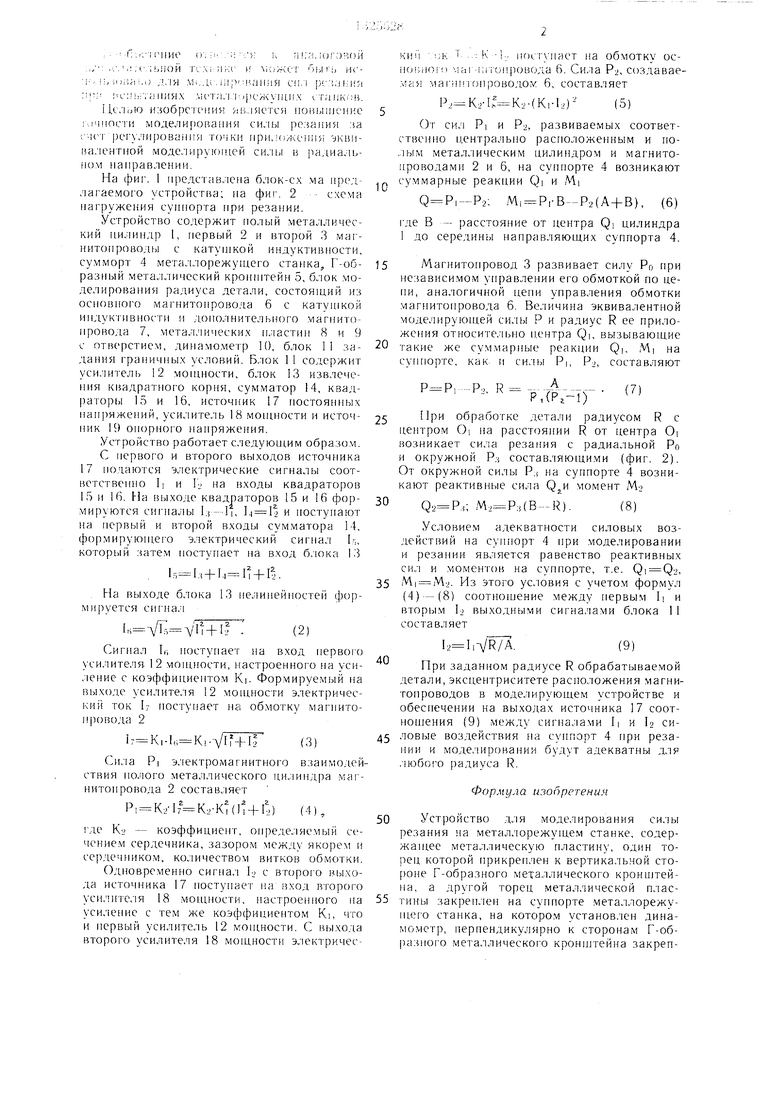

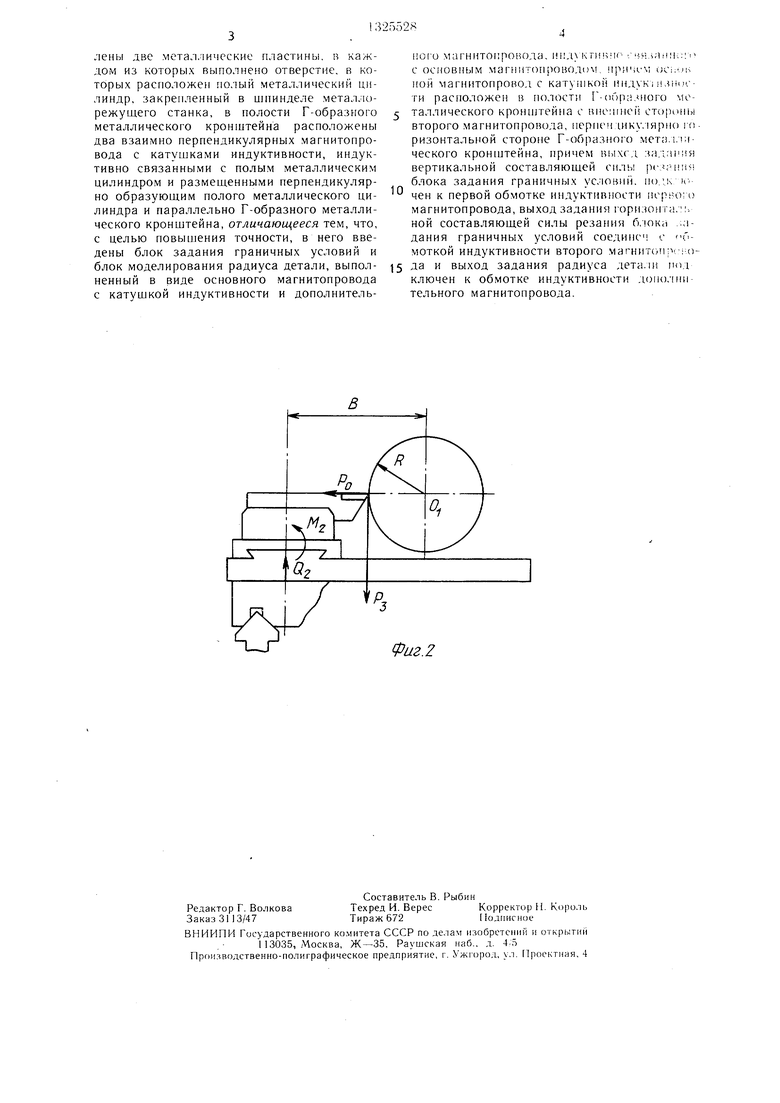

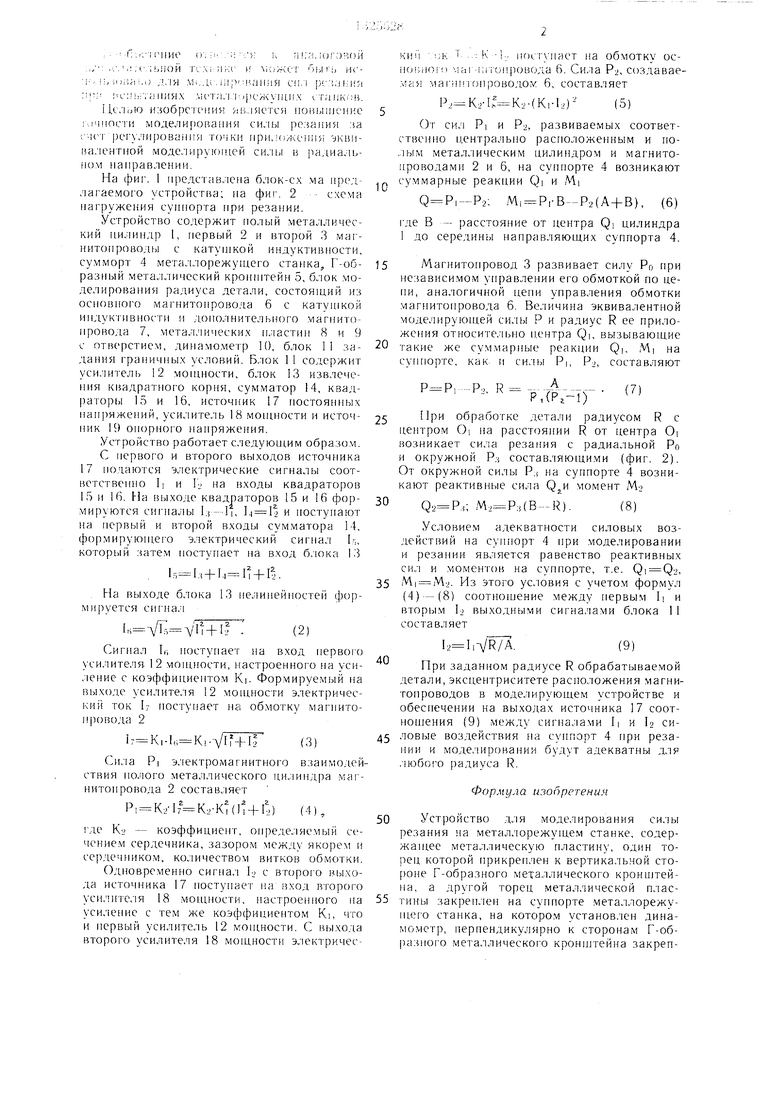

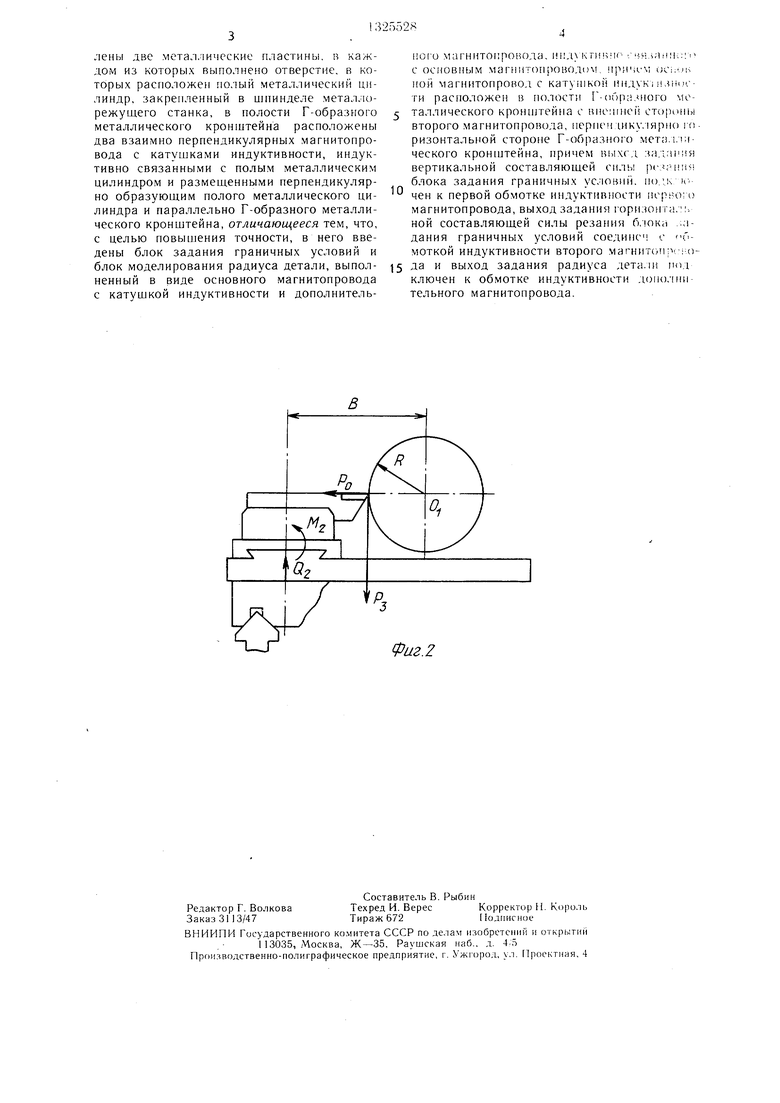

На фиг. 1 иредставлеиа блок-сх ма предлагаемого устройства; на фиг. 2 схема иагружения суппорта ири резании.

Устройство содержит иолый металлический цилиндр 1, первый 2 и второй 3 маг- нитонроводы с катунжой индуктивности, сумморт 4 металлорежущего станка, Г-об- разиый мета;1лический крошптейн 5, блок моделирования радиуса детали, состоящий из основного магнитоирово.ча 6 с катушкой индуктивности и дополнительного магнито- пронода 7, металлических гластин 8 и 9 с отверстием, динамометр И), блок 1 задания граничных условий. Блок 1 1 содержит усилитель 12 мощности, блок 13 извлечения квадратного корня, сумматор 14, квадраторы 15 и 16, источник 17 постоянных напряжений, уси.литель 18 мощности и источ- иик 19 оиориого паиряжеиия.

Устройство работает с, 1едующим образом.

С первого и второго выходов источника 17 подаются электрические сигналы соот- вел ственно Ii и Г на ходы квадраторов 15 и 16. На выходе квадраторов 15 и 16 формируются сигналы 1г- 1|, I. и иостуиают на первый и второй входы сум.матора 14, формирующе о электрический сигпал 1-,, который затем поступает на вход б.лока 13

+ I.,l + I.

На выходе блока 13 нелипейностей формируется сиг нал

(2)

+ I Сигнал Ifi поступает на вход первого уси.лителн 12 мониюсти, настроенного на усиление с коэффициентом Ki. Формируемый Fia вьгходе усилителя 12 моилности электрический ток Ь поступает па обмотку магпито- провода 2

,,.л/1ТТТГ(3)

Си,ла Р| э.лектромагнитного взаимодействия иолого металлического ци лиидра маг- питопровода 2 составляет

P, K,-l7 K2-Kt(lt + l ) (4),

где Ki - коэффициент, определяемый сечением сердечника, зазором между якорем и сердечрщком, ко.личеством витков обмотки. Одновременно сигна, - с второг о выхода источника 17 иостуиает lui вход вл орого уси.лите.ля 18 MOHIHOCTH, настроенного на уси, 1епие с тем же коэфс)ициептом Ki, что и первый усилитель 12 моншости. С выхода второго усилителя 18 мощности электричесКИ11 i;K i -; иослл нает на обмотку ос- ( Mhi i;(T(jii KjBo;ia 6. Си.ла Ра, создаваемая магнитонроводоу 6, составляет

P, K2-l K2-(Ki-l2)(5)

От сил PI и Ра, развиваемых соответственно центрально расположенным и ио- .лым металлическим цилиндром и магнито- проводами 2 и 6, на суппорте 4 возникают суммарные реакции Qi и M|

,P2; М, РгВ-Р2(А+В), (6)

где В расстояпие от центра Qi цилиндра 1 до середины паправляющих суппорта 4.

Магнитопровод 3 развивает силу РО при

независи.мо.м управлении его обмоткой по цени, аналогичной цепи управления обмотки магпитопровода 6. Ве.личина эквивалентной моделирующей си.лы Р и радиус R ее приложении от1Юсите.л1Д10 центра Qi, вызывающие

такие же суммарные реакции Qi, M| па суппорте, как и си.ты P|, Р, составляют

,---р., R -4

-Р,(Рг-1)

(7)

При обработке детали радиусом R с центром Oi па расстоянии R от гентра Oi возникает сила резания с радиальной РО и окружной Р.ч составляющими (фиг. 2). От окружной силы Р;( на суппорте 4 возникают реактивные сила момепт Мо

,; М,,(В -R).(8)

Условием адекватности силовых воздействий па суппорт 4 при .моделировании и резании является равенство реактивных сил и моментов на суппорте, т.е. Qi Q2, М| М2. Из этого условия с учетом формул (4)-(8) соотнощение между первым Ii и вторым 1 выходными сигналами блока 1 1 составляет

l. I,.(9)

При заданном радиусе R обрабатываемой детали, эксцентриситете расположения магпи- топроводов в моделирующем устройстве и обеспечении на выходах источника 17 соотношения (9) между сигналами Ii и 1-, силовые воздействия па суппорт 4 при резании и моделировании будут адекватны для лн) радиуса R.

Формула изобретения

Устройство для моделирования силы резания на металлорежущем станке, содержащее металлическую пластину, один торец которой прикреплен к вертикальной стороне Г-образного металлического кронц тей- па, а другой торец метал, ической пластины закреплеп на суппорте металлорежу- niero станка, на котором установ.лен динамометр, перпендикулярно к сторонам Г-об- разпого металлического кронштейна закреплеиы две металлические пластины, в каждом из которых выполнено отверстие, в которых расположен полый металлический цилиндр, закрепленный в шпинделе металлорежущего станка, в полости Г-образного металлического кронштейна расположены два взаимно перпендикулярных магнитопро- вода с катушками индуктивности, индуктивно связанными с полым металлическим цилиндром и размешенными перпендикулярно образующим полого металлического цилиндра и параллельно Г-образного металлического кронштейна, отличающееся тем, что, с целью повышения точности, в него введены блок задания граничных условий и блок моделирования радиуса детали, выполненный в виде основного магнитопровода с катушкой индуктивности и дополнительlioi o магнитопронода, ппдх кгппиг- / (ялянм;:; i

с основным МаГНПТОПрОВОДШ, ilpii il M ()Ci: ii

ной магнитопровол с кату 11кой индх К; илнш - ти расположен в полости -оора.чюго моталлического кронштейна с BHOinHcii CTopoiii.i второго магнитопровода, перпеичику.1ярн() горизонтальной стороне Г-образного метгм.г,- ческого кронштейна, причем .I задания вертикальной составляющей силы рг.гг-пая блока задания граничных условий, no.iK нчем к первой обмотке индуктивности первого магнитопровода, выход задания горизонта.:;- ной составляющей силы резания б.юка ;а- дания граничных условий соедипеч о Омоткой индуктивности второго МагнИТ()11рС; Ода и выход задания радиуса дета.in под ключей к обмотке индуктивности до1К), тельного магнитопровода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения жесткости металлорежущих станков | 1982 |

|

SU1090507A2 |

| Устройство для имитации сил резания при испытании металлорежущих станков | 1984 |

|

SU1342692A1 |

| Устройство для испытания токарных станков | 1983 |

|

SU1117129A1 |

| Устройство для моделирования силы резания | 1976 |

|

SU622116A1 |

| Устройство для имитации сил резания на токарных станках | 1986 |

|

SU1335374A1 |

| Адаптивное устройство для программногоупРАВлЕНия CTAHKOM | 1979 |

|

SU830313A1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ЦИКЛИЧЕСКИХ МАШИН - МЕТАЛЛОРЕЖУЩИХ СТАНКОВ ФАЗОХРОНОМЕТРИЧЕСКИМ МЕТОДОМ | 2013 |

|

RU2561236C2 |

| Способ измерения температурных и силовых параметров процесса резания при рассверливании | 2024 |

|

RU2838793C1 |

| Способ измерения температурных и силовых параметров процесса резания при рассверливании | 2024 |

|

RU2838795C1 |

| Однокоординатная установка для исследования динамики процесса резания | 1982 |

|

SU1024162A1 |

Изобретение относится к аналоговой вычислительной технике и может быть использовано для моделирования сил резания при испытаниях металлорежущих станков. Целью изобретения является повьинение точности. Устройство содержит полый металлический цилиндр 1, первый 2 и второй 3 магни- топроводы с кату .иками индуктивности, суппорт 4 металлорежущего станка, Г-об- разный металлический кронштейн 5, блок моделирования радиуса детали, состоящий из основного магнитопровода 6 с катущкой индуктивности и дополнительного магнитопровода 7, металлические пластины 8 и 9 с отверстием, динамометр 10 и блок 1 1 задания граничных условий. Устройство позволяет повысить точность за счет регулирования точки приложения эквивалентной моделирующей силы в радиальном направлении. 2 ил. И иг.1 (Л 00 ю ел СП ГчЭ сх

фцг.г

| УСТРОЙСТВО ДЛЯ МОДЕЛИРОВАНИЯ ПРОЦЕССА РЕЗАНИЯ | 0 |

|

SU405118A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Устройство для моделирования силы резания | 1976 |

|

SU622116A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1987-07-23—Публикация

1985-07-26—Подача