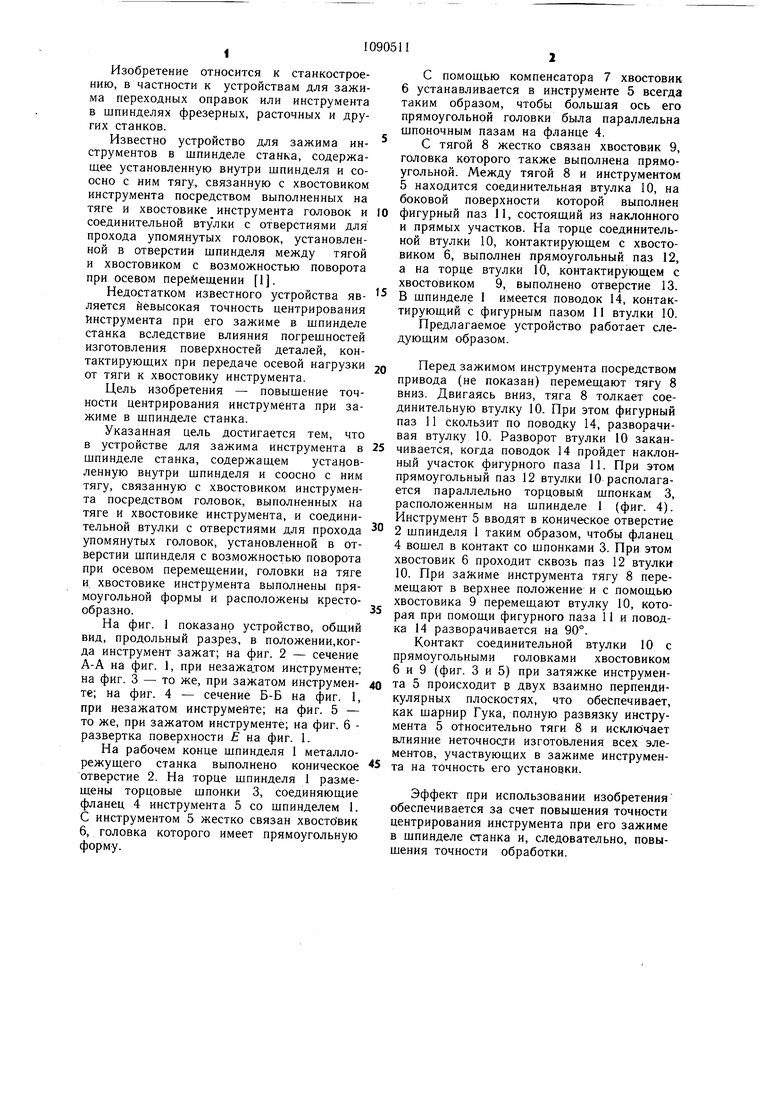

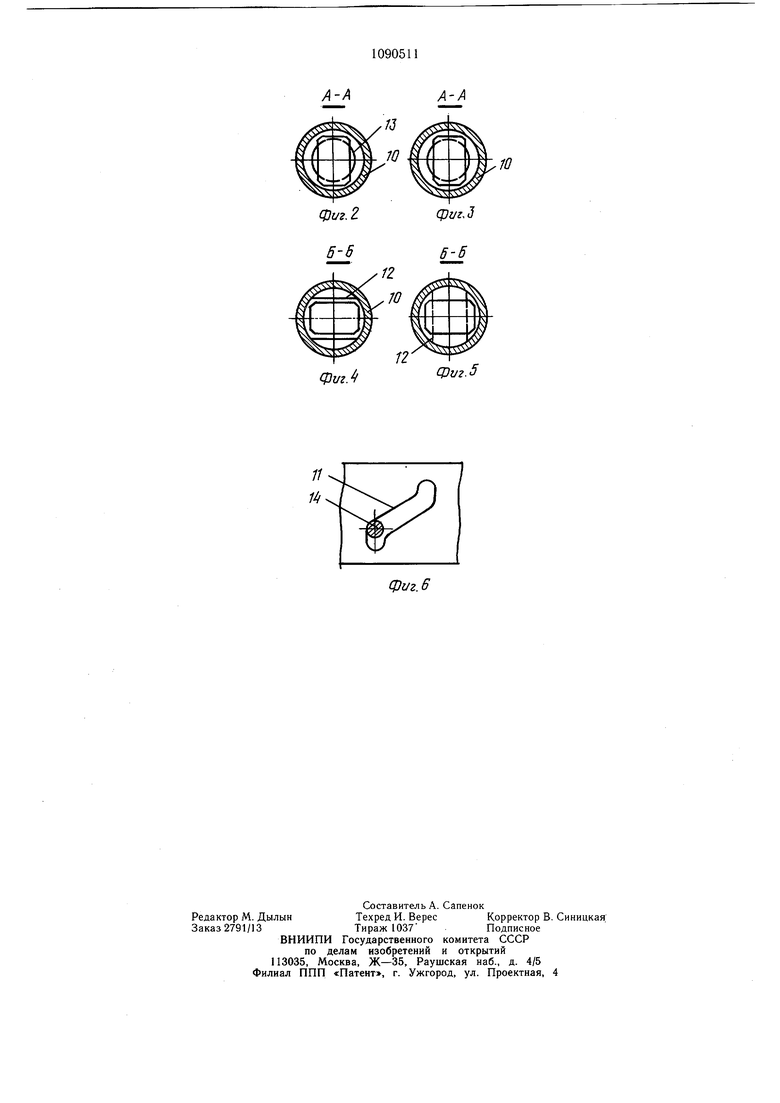

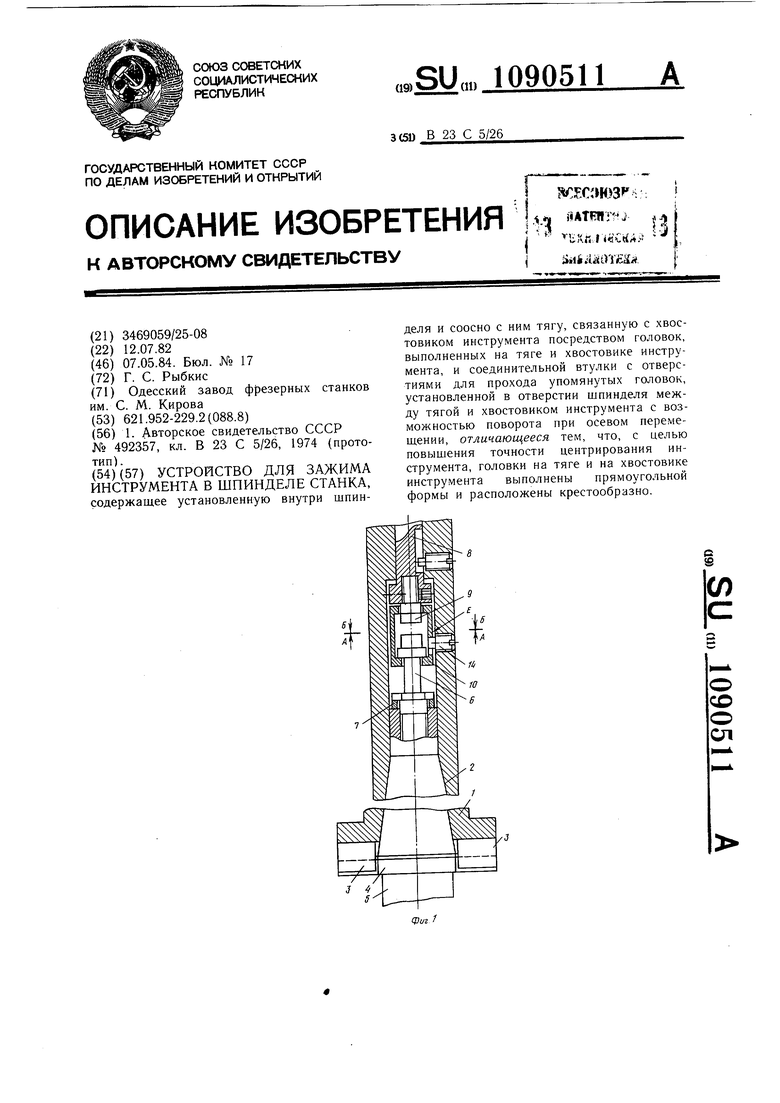

Изобретение относится к станкостроению, в частности к устройствам для зажима переходных оправок или инструмента в шпинделях фрезерных, расточных и других станков. Известно устройство для зажима инструментов в шпинделе станка, содержащее установленную внутри шпинделя и соосно с ним тягу, связанную с хвостовиком инструмента посредством выполненных на тяге и хвостовике инструмента головок и соединительной втулки с отверстиями для прохода упомянутых головок, установленной в отверстии шпинделя между тягой и хвостовиком с возможностью поворота при осевом перемещении 1. Недостатком известного устройства является йевысокая точность центрирования инструмента при его зажиме в шпинделе станка вследствие влияния погрешностей изготовления поверхностей деталей, контактируюших при передаче осевой нагрузки от тяги к хвостовику инструмента. Цель изобретения - повышение точности центрирования инструмента при зажиме в шпинделе станка. Указанная цель достигается тем, что в устройстве для зажима инструмента в шпинделе станка, содержащем уставовленную внутри шпинделя и соосно с ним тягу, связанную с хвостовиком инструмента посредством головок, выполненных на тяге и хвостовике инструмента, и соединительной втулки с отверстиями для прохода упомянутых головок, установленной в отверстии шпинделя с возможностью поворота при осевом перемещении, головки на тяге и хвостовике инструмента выполнены прямоугольной формы и расположены крестообразно. На фиг. 1 показано устройство, общий вид, продольный разрез, в положении,когда инструмент зажат; на фиг. 2 - сечение А-А на фиг. 1, при незажа.том инструменте; на фиг. 3 - то же, при зажатом инструменте; на фиг. 4 - сечение Б-Б на фиг. 1, при незажатом инструменте; на фиг. 5 - то же, при зажатом инструменте; на фиг. б развертка поверхности Е на фиг. 1. На рабочем конце шпинделя 1 металлорежущего станка выполнено коническое отверстие 2. На торце шпинделя 1 размещены торцовые шпонки 3, соединяющие фланец 4 инструмента 5 со щпинделем 1. С инструментом 5 жестко связан хвостовик б, головка которого имеет прямоугольную форму. С помошью компенсатора 7 хвостовик 6 устанавливается в инструменте 5 всегда таким образом, чтобы большая ось его прямоугольной головки была параллельна шпоночным пазам на фланце 4. С тягой 8 жестко связан хвостовик 9, головка которого также выполнена прямоугольной. Между тягой 8 и инструментом 5 находится соединительная втулка 10, на боковой поверхности которой выполнен фигурный паз 11, состояш,ий из наклонного и прямых участков. На торце соединительной втулки 10, контактирующем с хвостовиком 6, выполнен прямоугольный паз 12, а на торце втулки 10, контактирующем с хвостовиком 9, выполнено отверстие 13. В шпинделе 1 имеется поводок 14, контактируюший с фигурным пазом 11 втулки 10. Предлагаемое устройство работает следующим образом. Перед зажимом инструмента посредством привода (не показан) перемещают тягу 8 вниз. Двигаясь вниз, тяга 8 толкает соединительную втулку 10. При этом фигурный паз 11 скользит по поводку 14, разворачивая втулку 10. Разворот втулки 10 заканчивается, когда поводок 14 пройдет наклонный участок фигурного паза 11. При этом прямоугольный паз 12 втулки 10 располагается параллельно торцовый шпонкам 3, расположенным на шпинделе 1 (фиг. 4). Инструмент 5 вводят в коническое отверстие 2 шпинделя 1 таким образом, чтобы фланец 4 вошел в контакт со шпонками 3. При этом хвостовик 6 проходит сквозь паз 12 втулки 10. При заЖиме инструмента тягу 8 перемещают в верхнее положение и с помощью хвостовика 9 перемещают втулку 10, которая при помощи фигурного паза 11 и поводка 14 разворачивается на 90°. Контакт соединительной втулки 10 с прямоугольными головками хвостовиком б и 9 (фиг. 3 и 5) при затяжке инструмента 5 происходит е двух взаимно перпендикулярных плоскостях, что обеспечивает, как шарнир Гука, полную развязку инструмента 5 otнocитeльнo тяги 8 и исключает влияние неточности изготовления всех элементов, участвующих в зажиме инструмента на точность его установки. Эффект при использовании изобретения обеспечивается за счет повышения точности центрирования инструмента при его зажиме в щпинделе станка и, следовательно, повышения точности обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической смены инструмента | 1983 |

|

SU1135593A1 |

| Шпиндельная бабка многооперационного станка | 1979 |

|

SU933290A1 |

| УСТРОЙСТВО для ОБРАБОТКИ СТУПЕНЧАТЫХ ОТВЕРСТИЙ | 1970 |

|

SU263383A1 |

| Многооперационный станок | 1984 |

|

SU1212753A1 |

| Многооперационный станок | 1986 |

|

SU1351738A1 |

| Шпиндельное устройство | 1982 |

|

SU1084117A1 |

| Устройство для зажима инструмента в шпинделе металлорежущего станка | 1977 |

|

SU629015A1 |

| АЛМАЗНО-ОБТОЧКОЙ СТАНОК | 1973 |

|

SU364391A1 |

| Устройство для крепления в шпинделе станка инструмента | 1980 |

|

SU917969A1 |

| Патрон для автоматизированного крепления инструмента | 1986 |

|

SU1399017A1 |

УСТРОЙСТВО ДЛЯ ЗАЖИМА ИНСТРУМЕНТА В ШПИНДЕЛЕ СТАНКА, содержащее установленную внутри шпинделя и соосно с ним тягу, связанную с хвостовиком инструмента посредством головок, выполненных на тяге и хвостовике инструмента, и соединительной втулки с отверстиями для прохода упомянутых головок, установленной в отверстии шпинделя между тягой и хвостовиком инструмента с возможностью поворота при осевом перемещении, отличающееся тем, что, с целью повышения точности центрирования инструмента, головки на тяге и на хвостовике инструмента выполнены прямоугольной формы и расположены крестообразно. СЛ о со О сд

Фиг.

сриг.5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для механизированного зажима инструмента | 1974 |

|

SU492357A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-05-07—Публикация

1982-07-12—Подача