(Л

2 3

со

о

ел

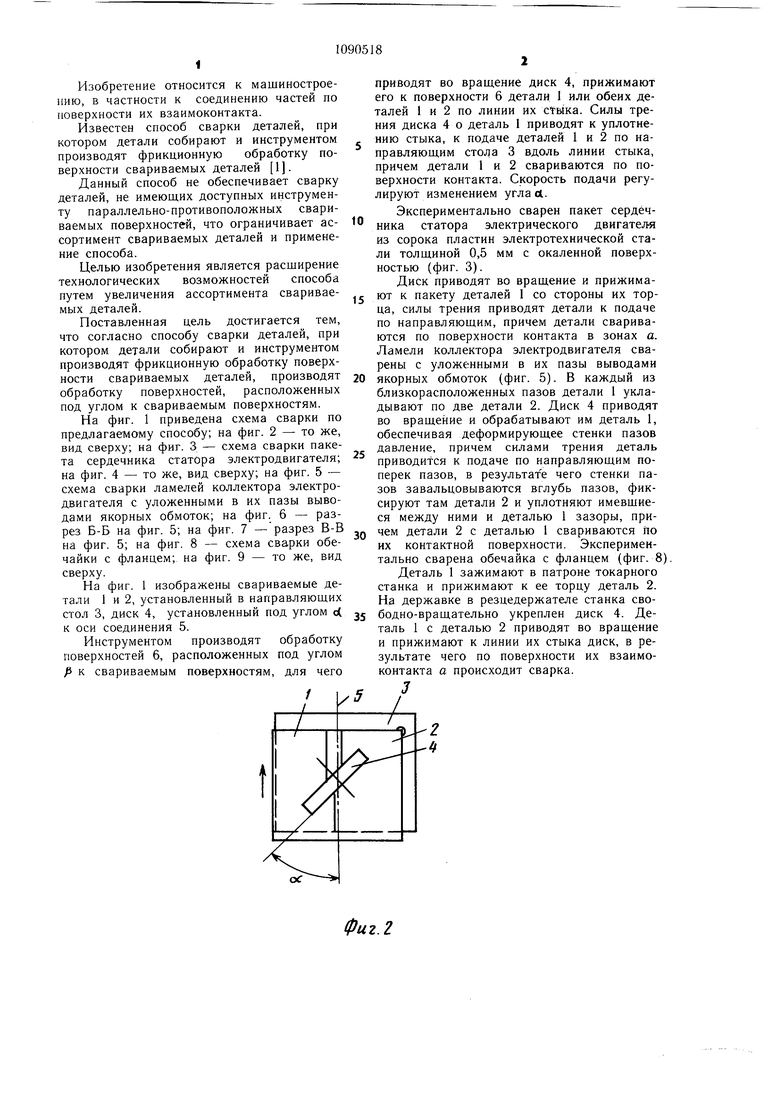

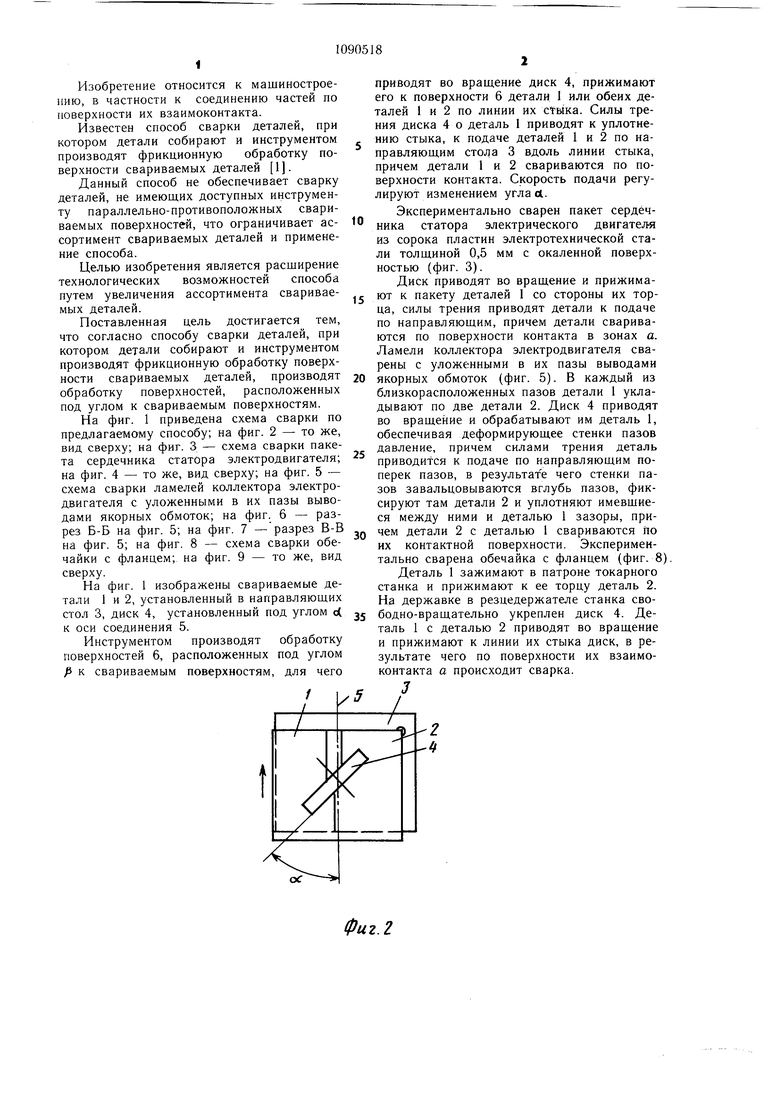

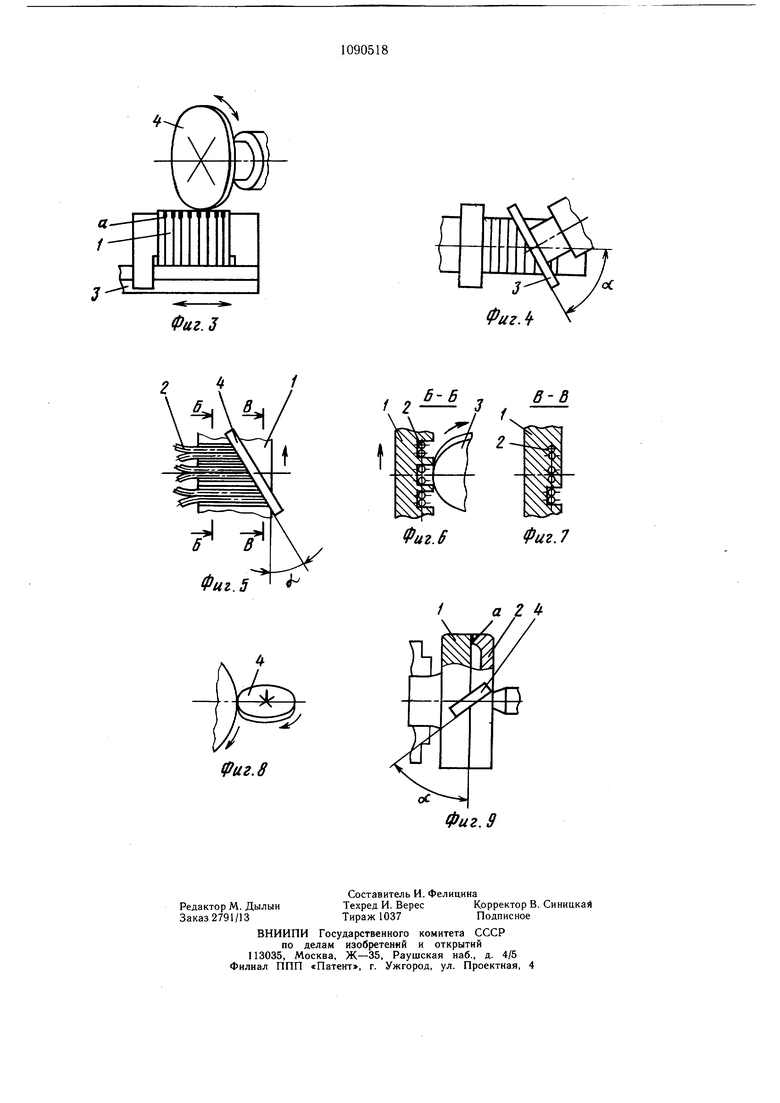

00 Изобретение относится к машиностроению, в частности к соединению частей по поверхности их взаимоконтакта. Известен способ сварки деталей, при котором детали собирают и инструментом производят фрикционную обработку поверхности свариваемых деталей 1. Данный способ не обеспечивает сварку деталей, не имеющих доступных инструменту параллельно-противоположных свариваемых поверхностегй, что ограничивает ассортимент свариваемых деталей и применение способа. Целью изобретения является расширение технологических возможностей способа путем увеличения ассортимента свариваемых деталей. Поставленная цель достигается тем, что согласно способу сварки деталей, при котором детали собирают и инструментом производят фрикционную обработку поверхности свариваемых деталей, производят обработку поверхностей, расположенных под углом к свариваемым поверхностям. На фиг. 1 приведена схема сварки по предлагаемому способу; на фиг. 2 - то же, вид сверху; на фиг. 3 - схема сварки пакета сердечника статора электродвигателя; на фиг. 4 - то же, вид сверху; на фиг. 5 - схема сварки ламелей коллектора электродвигателя с уложенными в их пазы выводами якорных обмоток; на фиг. 6 - разрез Б-Б на фиг. 5; на фиг. 7 - разрез В-В на фиг. 5; на фиг. 8 - схема сварки обечайки с фланцем; на фиг. 9 - то же, вид сверху. На фиг. 1 изображены свариваемые детали 1 и 2, установленный в направляющих стол 3, диск 4, установленный под углом ct к оси соединения 5. Инструментом производят обработку поверхностей 6, расположенных под углом /J к свариваемым поверхностям, для чего

иг.2 приводят во Браш,ение диск 4, прижимают его к поверхности 6 детали 1 или обеих деалей 1 и 2 по линии их ctbiKa. Силы трения диска 4 о деталь 1 приводят к уплотнению стыка, к подаче деталей 1 и 2 по направляющим стола 3 вдоль линии стыка, причем детали 1 и 2 свариваются по поверхности контакта. Скорость подачи регулируют изменением угла а. Экспериментально сварен пакет сердечника статора электрического двигателя из сорока пластин электротехнической стали толщиной 0,5 мм с окаленной поверхностью (фиг. 3). Диск приводят во вращение и прижимают к пакету деталей 1 со стороны их торца, силы трения приводят детали к подаче по направляющим, причем детали свариваются по поверхности контакта в зонах а. Ламели коллектора электродвигателя сварены с уложенными в их пазы выводами якорных обмоток (фиг. 5). В каждый из близкорасположенных пазов детали 1 укладывают по две детали 2. Диск 4 приводят во вращение и обрабатывают им деталь 1, обеспечивая деформирующее стенки пазов давление, причем силами трения деталь приводится к подаче по направляющим поперек пазов, в результате чего стенки пазов завальцовываются вглубь пазов, фиксируют там детали 2 и уплотняют имевшиеся между ними и деталью 1 зазоры, причем детали 2 с деталью 1 свариваются по их контактной поверхности. Экспериментально сварена обечайка с фланцем (фиг. 8). Деталь 1 зажимают в патроне токарного станка и прижимают к ее торцу деталь 2. На державке в резцедержателе станка свободно-вращательно укреплен диск 4. Деталь 1 с деталью 2 приводят во вращение и прижимают к линии их стыка диск, в результате чего по поверхности их взаимоконтакта а происходит сварка.

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шовной сварки | 1980 |

|

SU975285A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ФРИКЦИОННОЙ СВАРКИ ТАВРОВЫХ СОЕДИНЕНИЙ | 2011 |

|

RU2466839C1 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ВРАЩАЮЩИМСЯ ДИСКОВЫМ ИНСТРУМЕНТОМ | 2006 |

|

RU2314902C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ФРИКЦИОННОЙ СВАРКИ | 2011 |

|

RU2460617C1 |

| СПОСОБ ФРИКЦИОННО-ЛУЧЕВОЙ СВАРКИ | 2012 |

|

RU2504463C2 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ЛИСТОВЫХ ЗАГОТОВОК | 2019 |

|

RU2702536C1 |

| Способ сварки трением и машина для его осуществления | 1978 |

|

SU863254A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ФРИКЦИОННО-ДУГОВОЙ СВАРКИ | 2011 |

|

RU2460618C1 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ВРАЩАЮЩИМСЯ ДИСКОМ | 2012 |

|

RU2496621C1 |

| Способ сварки трением со сквозным перемешиванием оребренных панелей планера самолета | 2015 |

|

RU2620411C2 |

СПОСОБ СВАРКИ ДЕТАЛЕЙ, при котором детали собирают и инструментом производят фрикционную обработку поверхности свариваемых деталей, отличающийся тем, что, с целью расширения технологических возможностей, производят обработку поверхностей, расположенных под углом к свариваемым поверхностям.

Фиг. 6

Фиг,7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ТЕПЛОВОГО РЕГУЛИРОВАНИЯ ЭЛЕКТРОЛИЗЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2128733C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-05-07—Публикация

1981-09-05—Подача