(54)СПОСОБ СВАРКИ ТРЕНИЕМ И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки трением | 1976 |

|

SU716743A1 |

| МАШИНА ДЛЯ СВАРКИ ТРЕНИЕМ | 1970 |

|

SU267315A1 |

| Машина для сварки трением | 1987 |

|

SU1579688A1 |

| Машина для сварки трением | 1977 |

|

SU747656A1 |

| Машина для сварки трением | 1985 |

|

SU1303332A1 |

| Машина для сварки трением | 1987 |

|

SU1648691A1 |

| Машина для инерционной сваркиТРЕНиЕМ | 1977 |

|

SU795821A1 |

| СПОСОБ КОМБИНИРОВАННОЙ СВАРКИ ТРЕНИЕМ | 1991 |

|

RU2034686C1 |

| МАШИНА ДЛЯ СВАРКИ ТРЕНИЕМ | 1965 |

|

SU174511A1 |

| Машина для сварки трением | 1981 |

|

SU988497A1 |

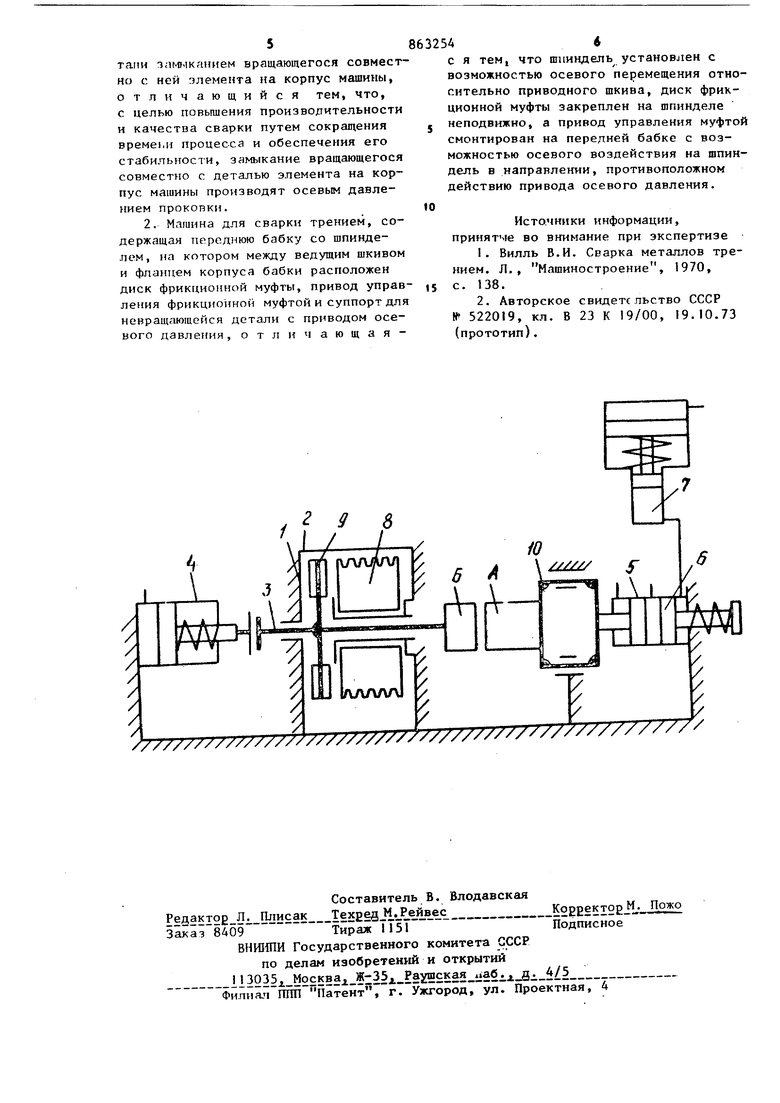

Изобретение относится к сварке, а именно к сварке трением. Известен способ сварки трением, состоящий в том, что,одна деталь вращается и прижимается к другой невращающейся детали, затем вращающуюся де таль останавливают дополнительным усилием (тормозным механизмом), происходит сдавливание разогретых кро- мок и их сварка . Недостатком известного способа является нестабильность качества сварны соединений из-за нечеткой работы тормозного механизма. . Наиболее близким по технической сущности и достигаемому результату является способ сварки трением, при котором одновременно с проковкой осуществляют торможение вращающейся детали замыканием вращающегося совместно с ней элемента на корпус машины. Машина для осуществления способа свар ки содержит переднюю бабку со шпинделем , на котором между ведущим шкивом и фланцем корпуса бабки расположен диск фрикционной муфты, привод управления фрикционной муфтой и суппорт для невращающейся детали с приводом осевого давления 2 J. Недостатком данного технического . решения является невозможность обеспечить Стабильное качество свариваемых деталей за счет разницы во времени срабатывания привода осевого давления и привода управления тормозным механизмом, а также, необходимость ведения процесса сварки с максим ьным разогревом стыка, что снижает производительность процесса. Цель изобретения - повышение производительности и качества сварки путем сокращения времени процесса и обеспечения его стабильности. Цель достигается т.ем, что согласно известному способу замыкание вращающегося совместно с деталью элемента на корпус машины производят осевым давлением проковки. В малине для осуществления указанного способа сварки трением шпиндель установлен с возможностью осевого перемещения относительно приводного гаки ва, диск фрикционной муфты закреплен на шпинделе неподвижно, а привод управления муфтой смонтирован на передней бабке с возможностью осевого воздействия на шпиндель в направлении, противоположном действию привода осевого давления. На чертеже схематично показана ма- шина для сварки трением. Машина состоит из станины 1, на которой в передней бабке 2 закреплен подвижно в осевом направлении шпиндель 3, перемещающийся от двух приводов: цилиндра для управления фрикционной муфтой и цилиндра 5 осевого давления. Цилиндр 5 снабжен разделительным поршнем 6 и пневмогидроусилителем 7. Сила действия цилиндра 4 больше усилия, создаваемого цилиндром 5 без пневмогидроусилителя 7. В передней бабке 2 закреплен приводной шкив 8, на шпинделе 3, проходящем через шкив 8, закреплен неподвижно в осевом направлении относительно шпинделя 3 диск 9 фрикционной приводной муфты. Диск 9 расположен между непод вижным фла}1цом корпуса передней баб.ки 2 и торцом ведушего шкива 8, На станине 1 закреплен подвижный суппорт 10 для крепления невращающейся свариваемой детали Л, деталь Б крепи ся на шпинделе 3. Машина работает следующим образом При включении машины ведущий шкив 8 начинает вращаться. На подвиж ном суппорте 10 закрепляется деталь а деталь Б крепится на шпинделе 3. При включении цилиндров 4 и 5 шпиндель 3 перемещается до упора диска 9 фрикционной приводной муфты в торец ведущего шкива 8. Начинается вращение детали Б. Подвижный суппорт 10 с деталью А заканчивает движение, и торцы деталей А и Б смыкаются под де ствием усилия цилиндра 5. Начинается Нагрев кромок свариваемыхдеталей А и Б. После окончания нагрева включается пн.евмогидроусилитель 7, запирается полость цилиндра 5 между его поршнями, и отключается цилиндр 4. Подвижный суппорт 10 с деталью А под действием возросшего усилия цилиндра 5 с пневмогидроусилителем 7 передвигается в сторону вращающейся дета ли Б, закрепленной на шпинделе 3. пиндель 3 с диском 9 фрикционной приодной муфты перемещается до момента пора диска 9 в неподвижный фланец танины 1. Происходит эффективное торожение вращающейся детали Б и проовка стыка свариваемых деталей А Б. П р и м е р. Свариваются втулки екции давления топливного насоса на ледующих режимах: Диаметр свариваемого стыка, мм Удельное давление разогрева , кг/мм Удельное давление проковки , кг/мм Скорость вращения, об/мин Время торможения до полного останова вращающейся детали, сек 0,02-0,03 В результате использования способа и машины для сварки трением повышается производительность процесса за счет более эффективного торможения и исключения времени сра атывакия устраненного привода тормоза. Торможение происходит не только за счет трения по стыку детапей, но, в основном, за счет трения диска фрикционной приводной муфты под действием усилия проковки. Повышается качество сварки за счет быстрого перехода от момента окончания разогрева к проковке без промежуточного действия привода тормоза. При зтсч происходит более полное удаление окисньгх пленок из неуспевшего еще остыть стыка деталей. Использование изобретения позволяет упростить кинематику и осуществлять сварку на жестких режимах с минимальным разогревом свариваемых поверхностей деталей, что уменьшает время их нагрева и увеличивает производительность процесса сварки. Применение усилия проковки для торможения обеспечивает жесткую связь этих циклов торможения и сварки в самой схеме работы, что значительно повышает стабильАость и качество процесса сварки трением. Увеличивается долговечность машины, так как наиболее сильно нагруженные подшипниковые узлы шпинделя при торможении и проковке полностью разгружены от осевых усилий. Формула изобретения 1. Способ сварки трением, при ко- . тором одновременно с проковкой осуществляют торможение врашл-чцейся детани заг-п 1каиием вращающегося совместно с ней гэлемента на корпус машины, отличающийся тем, что, с целью повышения производительности и качества сварки путем сокращения времем процесса и обеспечения его стабильности, замыкание вращающегося совместно с деталью элемента на корпус машины производят осевым давлением проковки,

с я тем, что шциндель установлен с возможностью осевого перемещения относительно приводного шкива, диск фрикционной муфты закреплен на шпннделе J неподвижно, а привод управления муфтой смонтирован на передней бабке с возможностью осевого воздействия на шпиндель в направлении, противоположном действию привода осевого давления.

10

Исто.чники информации, принятые во внимание при экспертизе

с. 138.

№ 522019, кл. В 23 К 19/00, 19.10.73 (прототип).

/

Авторы

Даты

1981-09-15—Публикация

1978-12-18—Подача