Область техники

Изобретение относится к технологическим процессам сварки, более конкретно к области сварки трением (фрикционной сварки) и дуговой сварки, и может использоваться в различных областях машиностроения и строительства для сварки протяженных соединений различных соединений, в том числе разнородных, преимущественно алюминиевых сплавов и сталей, а также других конструкционных материалов.

Уровень техники

Известен способ сварки трением (патент РФ №2173619 С1 от 2001 г.), по которому дисковый инструмент, вращающийся вокруг своей оси, погружают через прорезь обжимающего шов дополнительного устройства в стык соединяемых деталей - прототип. При трении вращающегося инструмента (диска) о материал заготовок последний пластифицируется и переносится в зону позади инструмента, где формируется сварной шов. При сварке по данному способу металл шва заполняет оставляемый движущимся диском паз шириной, равной толщине диска, лишь на небольшую высоту из-за дефицита материала, вызванного тем, что при движении вращающегося диска происходит опрессовка разогретого пластичного материала соединяемых кромок и их утолщение, а также тем, что часть материала выносится вращающимся диском на поверхность кромок. С увеличением толщины соединяемых деталей сложность заполнения паза возрастает.

Известен способ комбинированной контактно-дуговой сварки (Н.П. Алешин. Российские технологии возвращают утерянные позиции // Газовая промышленность, №1, 2011), при котором сварка утолщенного корня шва выполняется контактной сваркой оплавлением, а заполнение оставшейся разделки - автоматической дуговой сваркой. Данный способ является достаточно производительным и позволяет качественно формировать корень шва, однако он имеет ряд существенных недостатков: невозможность сварки протяженных соединений, сложность обеспечения позиционирования заготовок при контактной сварке, необходимость удаления грата, а также значительная энергоемкость контактной сварки.

Сущность изобретения

Задачей настоящего изобретения является разработка способа сварки, позволяющего получать качественные соединения конструкций, включая длинномерные детали с толщиной более 3 мм в условиях значительного колебания величины зазора.

Поставленная задача решается тем, что сварка осуществляется как минимум в два прохода разными способами: первый проход осуществляют фрикционной сваркой вращающимся дисковым инструментом. После выполнения первого прохода образуется паз и качественно сформированный корень шва без внутренних дефектов.

Второй и (при необходимости) последующие проходы выполняются, например, аргонодуговой сваркой по сформированной таким образом разделке кромок. Сварка может выполняться как плавящимся, так и неплавящимся электродом. При сварке неплавящимся электродом присадка может подаваться непосредственно в зону сварки в виде проволоки или закладываться в разделку кромок в виде фигурного прутка. Второй и последующие проходы могут также выполняться другими способами сварки плавлением: например, электронно-лучевой и лазерной сваркой.

Таким образом, первый проход дисковым инструментом, соответствующим по форме требуемой разделке кромок, позволяет в условиях значительного колебания величины зазора между свариваемыми заготовками выполнить с большой точностью заданную разделку кромок и сформировать бездефектный корневой шов, одновременно выполняющий роль прихватки, повышающей жесткость конструкции при сварке.

Предлагаемый способ поясняется чертежами, на которых:

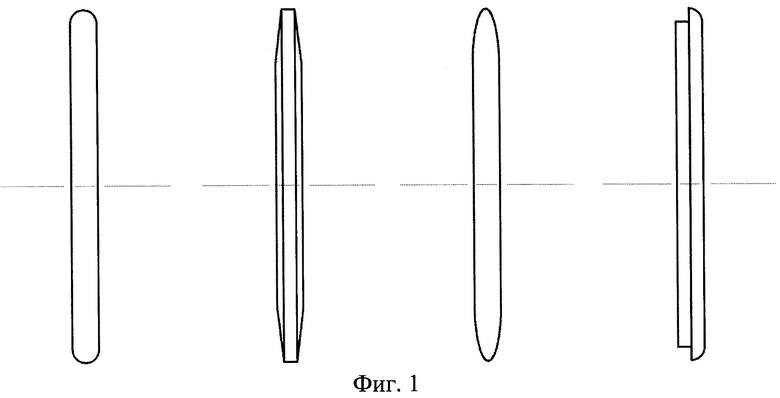

фиг.1 показывает примеры различных форм дискового инструмента;

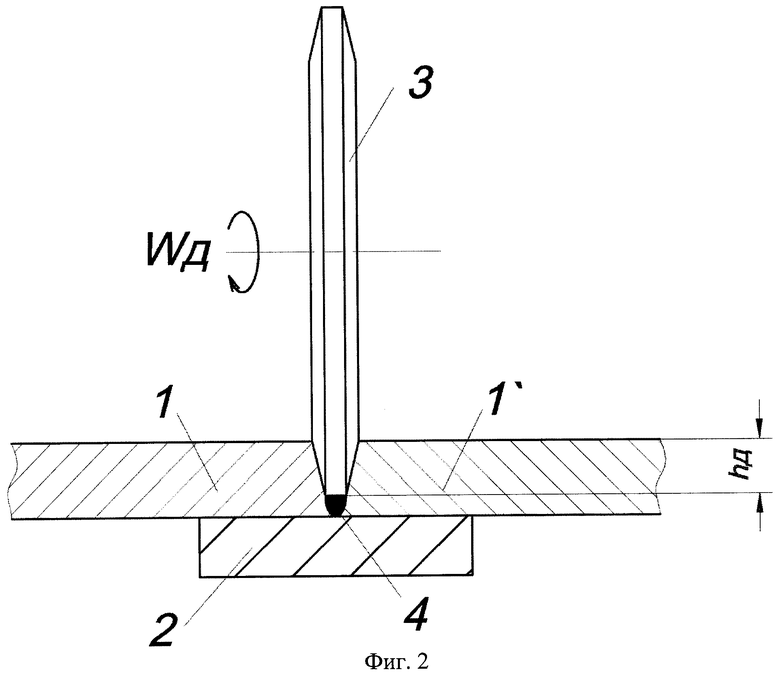

фиг.2 показывает процесс сварки корневого шва вращающимся дисковым инструментом;

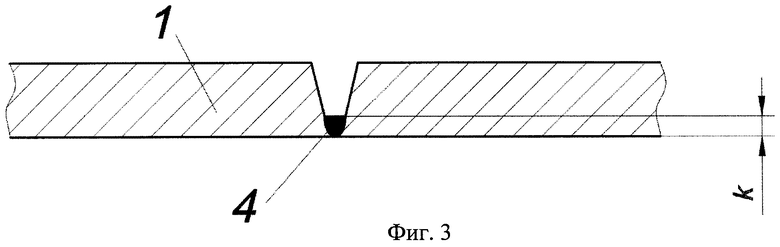

фиг.3 показывает поперечное сечение соединения после выполнения первого прохода дисковым инструментом; на рисунке видны сформированный корень шва и разделка кромок;

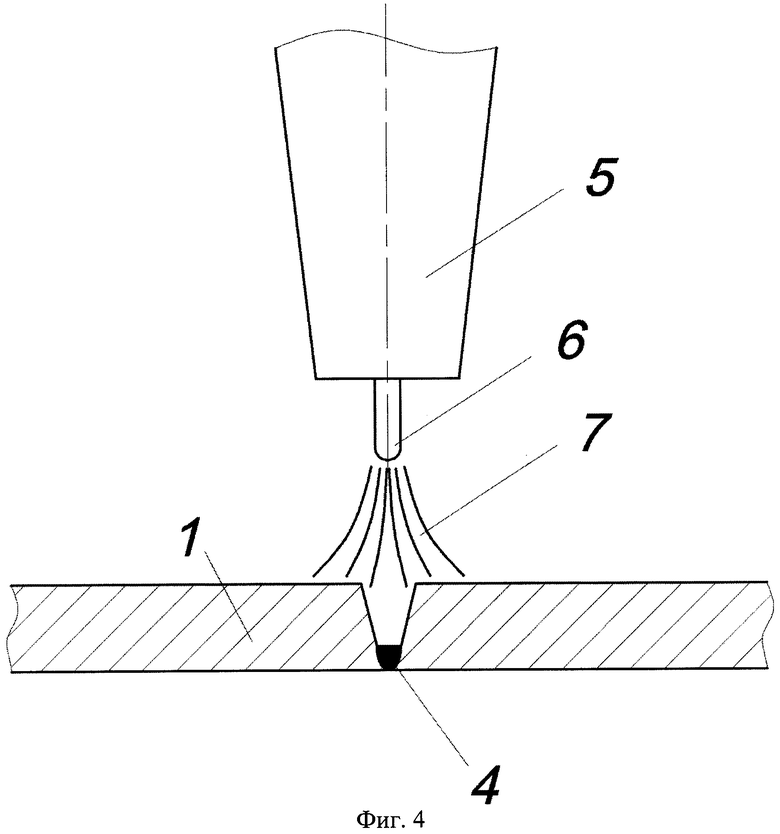

фиг.4 показывает заполнение разделки дуговой сваркой;

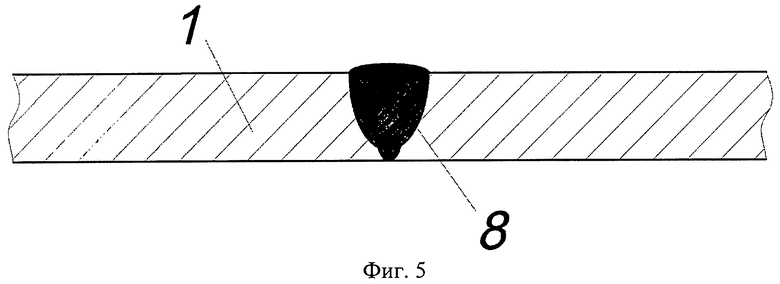

фиг.5 показывает поперечное сечение полученного соединения.

Обозначения на чертежах:

ωд - направление вращения дискового инструмента;

Vд - вектор скорости сварки вращающимся диском;

Vc - вектор скорости дуговой сварки;

1 и 1' - соединяемые элементы;

2 - опорная плита;

3 - вращающийся дисковый инструмент;

4 - корень сварного шва, сформированный вращающимся диском;

5 - дуговая сварочная головка;

6 - сварочный электрод;

7 - сварочная дуга;

8 - сварной шов, сформированный дуговой сваркой;

hд - глубина погружения вращающегося дискового инструмента;

k - высота корня сварного шва, образованного дисковым инструментом.

Осуществление изобретения

Способ комбинированной фрикционно-дуговой сварки в соответствии с изобретением реализуют следующим образом. Производят сборку и закрепление свариваемых деталей.

Свариваемые заготовки 1 и 1' собираются и закрепляются на опорной плите 2 (фиг.2).

Выполняют одновременно разделку кромок свариваемых деталей и сварку корня шва. В стык между свариваемыми заготовками погружают на заданную глубину hд вращающийся со скоростью ωд (200÷1500 об/мин) дисковый инструмент для сварки трением 3 с сечением рабочей поверхности, соответствующей требуемой форме разделки кромок. После этого инструмент 3, продолжая вращать, перемещают со скоростью сварки (100÷2000 мм/мин) вдоль линии стыка свариваемых заготовок и формируют корень сварного шва 4 и фигурный паз, соответствующей форме дискового инструмента (фиг.3).

При этом большая скорость вращения ωд, меньшая скорость сварки Vд применяются для сварки материалов с относительно высокой температурой пластификации и наоборот.

Заданную глубину погружения hд выбирают таким образом, чтобы расстояние от нижней поверхности заготовок до нижней точки дискового инструмента составляло порядка 1-2 мм (независимо от толщины свариваемых материалов). При этом большие значения hд выбираются при сварке материалов с относительно высокой температурой пластификации, а также при сварке с высокими скоростями на малых скоростях вращения инструмента. После выполнения первого прохода получают свариваемые заготовки, соединенные корневым швом высотой k и с выполненной разделкой под дуговую сварку (фиг.4).

Если придавать дисковому инструменту различную форму (фиг.1), то можно формировать паз не только с параллельными стенками, но и со скосом кромок, криволинейной формы, и, в частности, получать форму разделки кромок под аргонодуговую сварку, соответствующую требованиям стандарта, инструкции или другого нормативно-технического документа.

Выполняют заполнение оставшейся части шва после разделки кромок дуговой сваркой. Второй и, при необходимости, последующие проходы выполняются дуговой сваркой плавящимся или неплавящимся электродом. При необходимости, в разделку может закладываться присадка в виде прутка. После заполнения разделки дуговой сваркой получается полномерный сварной шов без провисания.

Технико-экономические преимущества предлагаемого способа сварки

Предлагаемый способ позволяет в ходе выполнения первого прохода формировать разделку под дуговую сварку в соответствии с ГОСТ, а также сваривать качественный корневой шов в условиях значительного колебания величины зазора.

Улучшается формирование нижней части сварного шва при дуговой сварке и уменьшается провисание за счет наличия корневого шва.

При дуговой сварке корневой шов также выполняет роль прихватки, что увеличивает жесткость конструкции и уменьшает деформации при сварке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОЙ ФРИКЦИОННОЙ СВАРКИ | 2011 |

|

RU2460617C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ФРИКЦИОННОЙ СВАРКИ ТАВРОВЫХ СОЕДИНЕНИЙ | 2011 |

|

RU2466839C1 |

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2018 |

|

RU2699493C1 |

| СПОСОБ ИМПУЛЬСНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВО-МАГНИЕВОГО СПЛАВА | 2021 |

|

RU2789951C1 |

| Способ сварки деталей из алюминиевого сплава | 2022 |

|

RU2784438C1 |

| Способ многодуговой многопроходной сварки электросварных труб большого диаметра | 2020 |

|

RU2743082C1 |

| СПОСОБ СВАРКИ ИЗДЕЛИЙ ИЗ ЧУГУНА | 1996 |

|

RU2105646C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНО-ПАЯНОЙ КОНСТРУКЦИИ | 1997 |

|

RU2110383C1 |

| СПОСОБ СОЗДАНИЯ ТРОЙНИКОВОГО СОЕДИНЕНИЯ | 2015 |

|

RU2598764C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2017 |

|

RU2650463C1 |

Изобретение может быть использовано при сварке протяженных конструкций, в т.ч. из разнородных металлов, преимущественно алюминиевых сплавов и сталей. Первый проход осуществляют фрикционной сваркой вращающимся дисковым инструментом. После выполнения первого прохода образуется паз, образующий разделку кромок, и качественно сформированный корень шва без внутренних дефектов. Второй и, при необходимости, последующие проходы выполняют, например, аргонодуговой сваркой по сформированной указанным образом разделке кромок. Сварка может выполняться как плавящимся, так и неплавящимся электродом. Комбинированный способ обеспечивает получение качественных соединений, в т.ч. при сварке длинномерных деталей толщиной более 3 мм, в условиях значительного колебания величины зазора между соединяемыми деталями. 5 ил.

Способ комбинированной фрикционно-дуговой сварки, включающий разделку кромок, сборку и закрепление свариваемых деталей, сварку корня шва, заполнение оставшейся части разделки кромок посредством дуговой сварки с использованием присадок, отличающийся тем, что разделку кромок и сварку корня шва выполняют путем погружения в стык свариваемых деталей на заданную глубину вращающегося дискового инструмента для сварки трением, сечение рабочей поверхности которого соответствует требуемой форме разделки кромок, и перемещения его вдоль линии стыка свариваемых деталей, после чего заполняют оставшуюся часть разделки кромок посредством дуговой сварки.

| СПОСОБ СВАРКИ ТРЕНИЕМ | 2000 |

|

RU2173619C1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ СТЫКОВЫХ СОЕДИНЕНИЙ АЛЮМИНИЕВЫХ СПЛАВОВ | 2007 |

|

RU2412034C2 |

| СОСУД ДАВЛЕНИЯ, СПОСОБ СВАРКИ ЕГО МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКИ И СПОСОБ ПОЛУЧЕНИЯ ЗАДАННОГО СЕЧЕНИЯ КОРНЕВОЙ ЧАСТИ СВАРНОГО СОЕДИНЕНИЯ ЕГО МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКИ | 2007 |

|

RU2344337C1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ ТАВРОВЫХ СОЕДИНЕНИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2418664C1 |

| ЗМЕЙКОВЫЙ АЭРОСТАТ С ЭЛАСТИЧНЫМ ТЯЖЕМ, ПРЕДНАЗНАЧЕННЫМ ДЛЯ ИЗМЕНЕНИЯ ОБЪЕМА ОБОЛОЧКИ, С ПОЛУЖЕСТКОЙ ХВОСТОВОЙ ЧАСТЬЮ И С ЖЕСТКИМ ХВОСТОВЫМ ОПЕРЕНИЕМ | 1926 |

|

SU6407A1 |

Авторы

Даты

2012-09-10—Публикация

2011-07-07—Подача