Способ фрикционной сварки вращающимся диском

Область техники

Изобретение относится к технологическим процессам, более конкретно, к области сварки трением (фрикционной сварки), и может использоваться в различных областях машиностроения и строительства для соединения стыков преимущественно тонколистовых элементов и узлов конструкций из алюминиевых, магниевых сплавов и других конструкционных материалов, в том числе из несвариваемых плавлением.

Уровень техники

Известен способ сварки трением (авторское свидетельство СССР №195846 от 1967 г., International Patent WO 93/10935 от 1993 г.), по которому инструмент, имеющий форму стрежня, вращают около своей оси и погружают в стык между торцами соединяемых заготовок, а затем перемещают его вдоль линии стыка. При этом работа сил трения пластифицирует свариваемый материал и он переносится в зону, освобождающуюся сзади инструмента, где формируется сварной шов. Недостатком такого способа сварки являются то, что для соединения заготовок толщиной менее 2 мм сложность представляет изготовление инструмента с точными размерами рабочего стержня соответствующей длины, а также поддержание постоянной глубины погружения по всей длине соединения без превышения глубины погружения, что приводит к поломке инструмента.

Известен способ сварки трением (патент РФ №2173619 С1 от 2001 г.), по которому дисковый инструмент, вращающийся вокруг своей оси, погружают через прорезь обжимающего шов дополнительного устройства в стык соединяемых деталей - прототип. При трении вращающегося инструмента (диска) о материал заготовок последний пластифицируется и переносится в зону позади инструмента, где формируется сварной шов. При сварке по данному способу металл шва заполняет оставляемый движущимся диском паз лишь на некоторую часть от толщины соединяемых заготовок таким образом, что в месте соединения остается углубление (высотой 20-60% от толщины соединяемых заготовок), снижающее прочность соединения. Обеспечить полное заполнение паза при данном способе представляется затруднительным.

Также известен способ комбинированной фрикционной сварки (заявление о выдаче патента Российской Федерации на изобретение №1011115606 от 21.04.2011 г.), по которому процесс сварки разделяется на два этапа: первый из них состоит в формировании качественного корневого шва, а второй - в получении полномерного соединения. После выполнения первого прохода методом фрикционной сварки вращающимся диском по всей длине свариваемых заготовок образуется качественно сформированный корневой шов и размерный паз шириной, равной толщине дискового инструмента. На втором этапе в паз закладывают присадку и по ней выполняют второй проход способом фрикционной сварки вращающимся стержневым инструментом. В итоге получается качественное полномерное соединение. Такой способ позволяет получить полномерное соединение, однако его применение целесообразно только при толщине соединяемых заготовок, превышающей 4 мм.

Известен патент на устройство для фрикционной сварки вращающимся стержневым инструментом (US patent №6264088 Bl, 2001.), которое содержит вращающиеся независимо друг от друга опорный бурт и рабочий стержень и позволяет подавать присадку в виде проволоки через внутреннюю полость инструмента. Однако такой способ введения присадки не нашел промышленного применения вследствие сложности обеспечения стабильности подачи проволоки и равномерности обработки и переноса металла рабочим стержнем непосредственно в зону соединения. Также при изгибе проволоки и ее касании корпуса инструмента возможно биение и наматывание присадки на вращающиеся части инструмента.

Сущность изобретения

Задачей настоящего изобретения является разработка способа фрикционной сварки, позволяющего получать качественные соединения тонколистовых конструкций, преимущественно из несвариваемых плавлением материалов толщиной от 0,5 до 2 мм.

Поставленная задача решается тем, что в способе фрикционной сварки вращающимся диском, включающем подготовку и фиксацию заготовок, погружение вращающегося дискового инструмента и перемещение его со скоростью сварки вдоль стыка заготовок с пластифицированием материала заготовок и формированием сварного шва, погружение вращающегося дискового инструмента и перемещение его вдоль шва осуществляют в накладной пластине, установленной и закрепленной поверх стыка свариваемых заготовок, при этом используют накладную пластину с толщиной, равной 0,5÷1 от толщины соединяемых заготовок, из материала, идентичного материалу свариваемых заготовок, а в процессе сварки вращающийся дисковый инструмент погружают в накладную пластину таким образом, чтобы он не касался непосредственно соединяемых заготовок так, чтобы расстояние от нижней точки инструмента до поверхности соединяемых заготовок составляло 0,1-0,3 от толщины соединяемых заготовок, после чего остатки пластины удаляют.

Таким образом, проблема получения полномерного соединения решается за счет того, что дисковый инструмент не погружается непосредственно в соединяемые заготовки, а образует соединение через накладную пластину, которая к тому же играет роль присадки, что позволяет получить качественное соединение тонколистовых материалов.

Перечень чертежей

Предлагаемый способ поясняется чертежами, на которых:

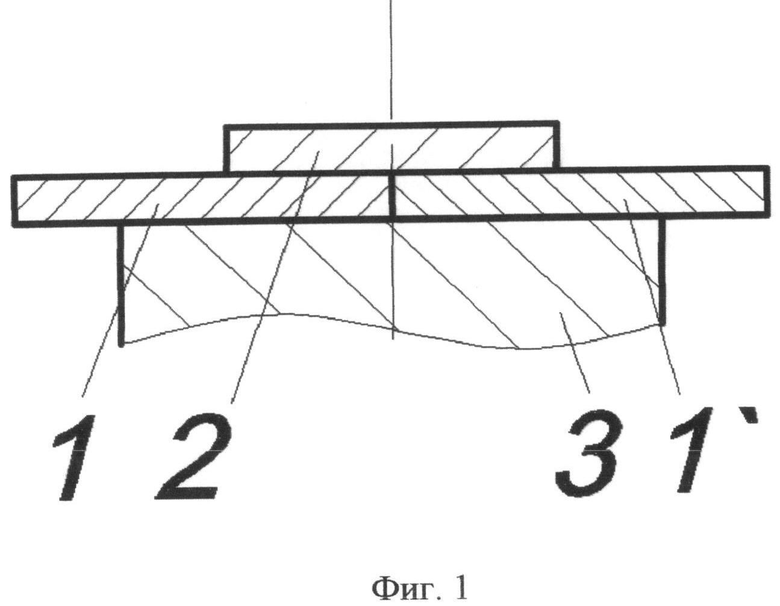

Фигура 1 показывает сборку элементов под сварку с размещением накладной пластины 2;

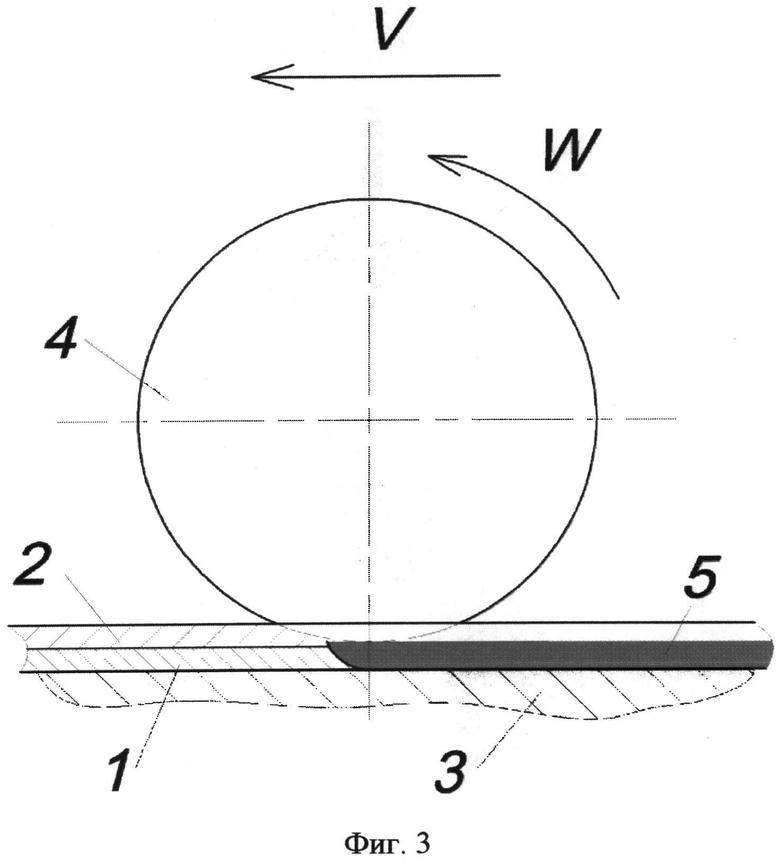

Фигура 2 показывает погруженный в накладную пластину дисковый инструмент 4;

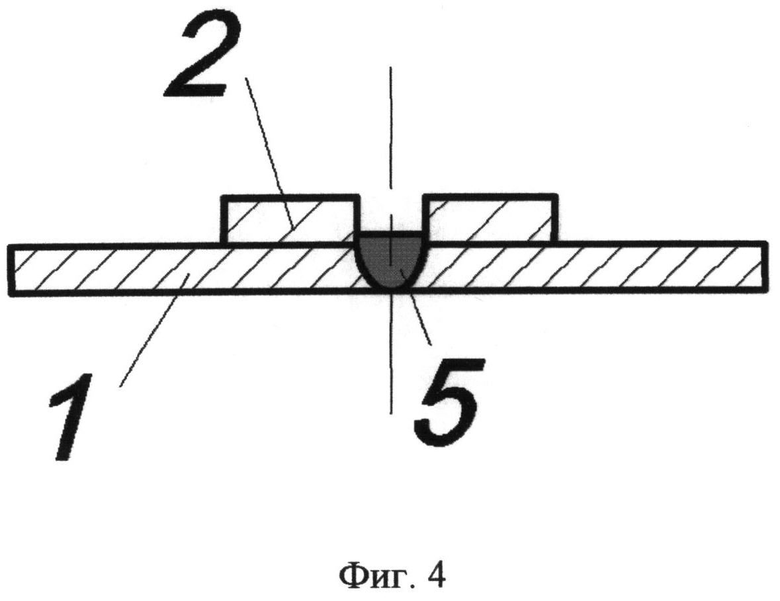

Фигура 3 показывает выполнение процесса сварки;

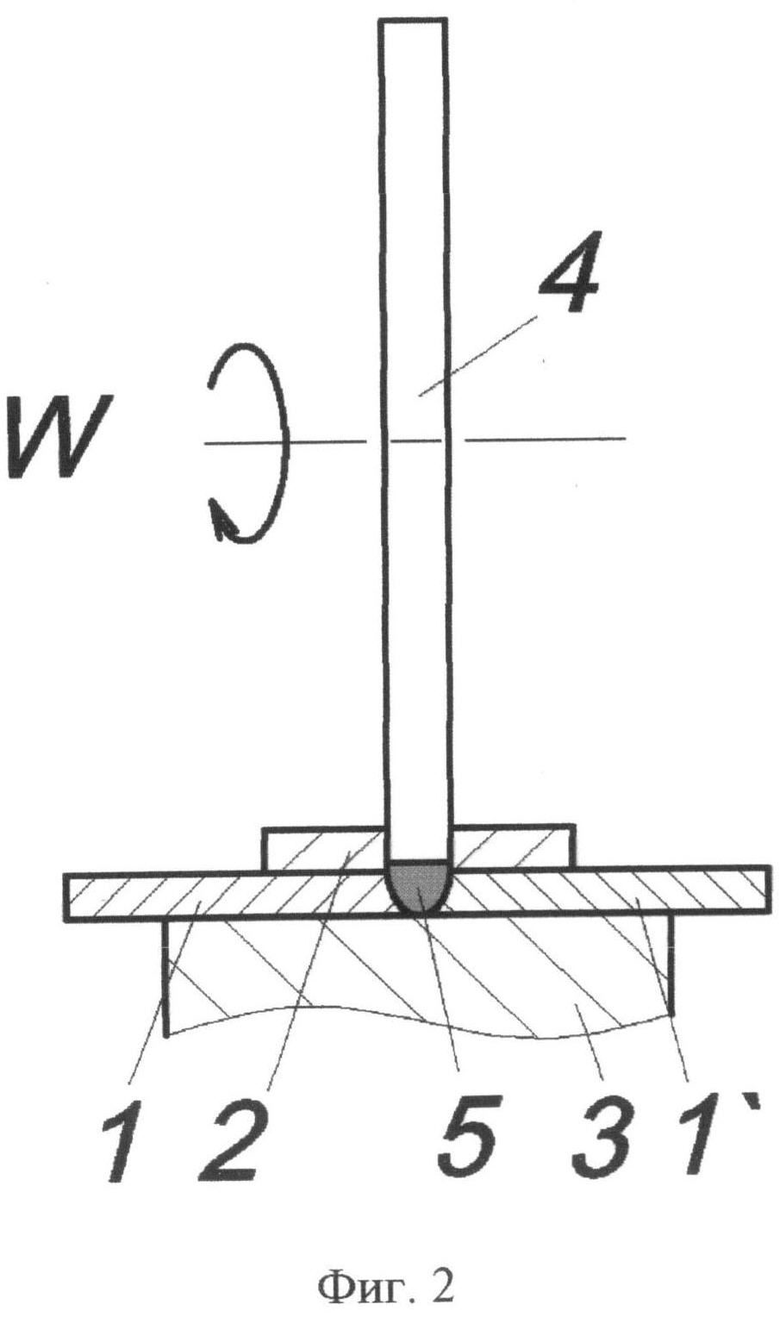

Фигура 4 показывает поперечное сечение полученного шва 5.

Обозначения на чертежах:

ω - направление вращения дискового инструмента;

V - вектор скорости перемещения инструмента при сварке;

1 и 1' - соединяемые детали;

2 - накладная пластина;

3 - опорная плита, на которой выполняется процесс сварки;

4 - дисковый инструмент;

5 - сварной шов.

Осуществление изобретения

В соответствии с изобретением фрикционную сварку вращающимся диском, включающую подготовку и фиксацию заготовок, погружение вращающегося дискового инструмента и перемещение его со скоростью сварки вдоль стыка заготовок с пластифицированием материала заготовок и формированием сварного шва осуществляют следующим образом. Погружение вращающегося дискового инструмента и перемещение его вдоль шва осуществляют в накладной пластине, установленной и закрепленной поверх стыка свариваемых заготовок. При этом используют накладную пластину с толщиной, равной 0,5÷1 от толщины соединяемых заготовок, из материала, идентичного материалу свариваемых заготовок. В процессе сварки вращающийся дисковый инструмент погружают в накладную пластину таким образом, чтобы он не касался непосредственно соединяемых заготовок так, чтобы расстояние от нижней точки инструмента до поверхности соединяемых заготовок составляло 0,1-0,3 от толщины соединяемых заготовок, после чего остатки пластины удаляют.

Пример конкретной реализации способа

Заготовки 1 и 1' (при сварке алюминиевых сплавов кромки заготовок рекомендуется протравить и очистить от окислов) толщиной преимущественно 0,5-2 мм (фиг.1) собираются встык под сварку на опорной плите, после чего внахлестку на стык устанавливается накладная пластина (толщиной 0,5-1 мм в зависимости от толщины соединяемых заготовок) и собранная конструкция жестко закрепляется. Непосредственно над линией стыка в накладную пластину погружают (фиг.2) вращающийся со скоростью ω (200÷1500 об/мин) дисковый инструмент 4. После этого инструмент 4, продолжая вращать, перемещают со скоростью V (100÷2000 мм/мин) вдоль линии стыка свариваемых заготовок (фиг.3). При этом бóльшая скорость вращения ω, меньшая скорость перемещения инструмента V применяются для сварки материалов с относительно высокой температурой пластификации, и наоборот. После прохождения инструмента по всей длине соединяемых деталей образуется сварочный шов 5 (фиг.4). Качество полученного соединения проверяется визуальным, ультразвуковым и рентгенографическим методами контроля.

Параметры режима сварки (скорость вращения дискового инструмента и скорость сварки) определяют опытным путем - сваркой контрольных образцов и оценкой качества по отсутствию или наличию дефектов. В частности, были получены качественные бездефектные швы при сварке алюминиевого сплава Д16т толщиной 1 мм дисковым инструментом диаметром 100 мм и шириной 3 мм при скорости вращения 400 об/мин и скорости сварки 100 мм/мин. При сварке применяли накладную пластину сплава Д16т толщиной 1 мм. Исследования макрошлифов соединения показали, что предлагаемый способ сварки обеспечивает получение надежного бездефектного (с отсутствием корневой трещины) соединения при выборе технологических параметров процесса, которые обеспечивают достаточный (до 0,6 от температуры плавления сплава) нагрев стыка соединяемых заготовок.

Сварку образцов выполняли на горизонтально-фрезерном станке, который позволяет осуществлять необходимые технологические перемещения при сварке: поперечное перемещение каретки станка - для установки инструмента на линию стыка; продольное перемещение каретки - для рабочего перемещения инструмента по линии стыка и вертикальное движение каретки - для погружения инструмента.

Технико-экономические преимущества предлагаемого способа сварки

Предлагаемый способ позволит получать сварные соединения тонколистовых конструкций из несвариваемых плавлением материалов, применять интегральные сварные тонколистовые конструкции взамен клепанным, что обеспечит повышение усталостной и статической прочности соединений при одновременном снижении трудоемкости и времени производственного цикла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОЙ ФРИКЦИОННОЙ СВАРКИ | 2011 |

|

RU2460617C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ФРИКЦИОННОЙ СВАРКИ ТАВРОВЫХ СОЕДИНЕНИЙ | 2011 |

|

RU2466839C1 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ЛИСТОВЫХ ЗАГОТОВОК | 2019 |

|

RU2702536C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ФРИКЦИОННО-ДУГОВОЙ СВАРКИ | 2011 |

|

RU2460618C1 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ВРАЩАЮЩИМСЯ ДИСКОВЫМ ИНСТРУМЕНТОМ | 2006 |

|

RU2314902C2 |

| СОЕДИНЕНИЕ ЛИСТОВЫХ ДЕТАЛЕЙ ИЗ МЕТАЛЛОКОМПОЗИТНЫХ МАТЕРИАЛОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2548435C2 |

| СПОСОБ СВАРКИ ТРЕНИЕМ | 2000 |

|

RU2173619C1 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ С ПЕРЕМЕШИВАНИЕМ МАТЕРИАЛА И ИНСТРУМЕНТ ДЛЯ СВАРКИ | 2006 |

|

RU2330749C2 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ТРЕНИЕМ | 2001 |

|

RU2196030C2 |

| СПОСОБ СВАРКИ ТРЕНИЕМ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2277465C1 |

Изобретение может использоваться при соединении сваркой трением тонколистовых конструкций, преимущественно из несвариваемых плавлением материалов толщиной от 0,5 до 2 мм. Перед сваркой поверх стыка свариваемых заготовок закрепляют накладную пластину толщиной, равной 0,5-1,0 их толщины, выполненную из материала, идентичного материалу свариваемых заготовок. После подготовки и фиксации заготовки осуществляют перемещение погруженного вращающегося дискового инструмента со скоростью сварки вдоль стыка заготовок с пластифицированием материала заготовок и формированием сварного шва. В процессе сварки вращающийся дисковый инструмент погружают в накладную пластину таким образом, что расстояние от нижней точки инструмента до поверхности свариваемых заготовок составляет 0,1-0,3 их толщины. После сварки остатки пластины удаляют. Способ обеспечивает качественную сварку за счет того, что дисковый инструмент образует соединение через накладную пластину без непосредственного погружения в соединяемые заготовки, при этом накладная пластина играет роль присадки. 4 ил., 1 пр.

Способ фрикционной сварки тонколистовых конструкций вращающимся дисковым инструментом, включающий подготовку и фиксацию заготовок, перемещение погруженного дискового инструмента со скоростью сварки вдоль стыка заготовок с пластифицированием материала заготовок и формированием сварного шва, отличающийся тем, что поверх стыка свариваемых заготовок закрепляют накладную пластину толщиной, равной 0,5-1,0 от их толщины, выполненную из материала, идентичного материалу свариваемых заготовок, в процессе сварки вращающийся дисковый инструмент погружают в накладную пластину таким образом, что расстояние от нижней точки инструмента до поверхности свариваемых заготовок составляет 0,1-0,3 от их толщины, а после сварки остатки пластины удаляют.

| СПОСОБ СВАРКИ ТРЕНИЕМ | 2000 |

|

RU2173619C1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ | 2000 |

|

RU2173619C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЕЧАЕК | 2003 |

|

RU2265493C2 |

| Способ регулирования или модуляции частоты генератора с газоразрядной лампой | 1946 |

|

SU69459A1 |

| СПОСОБ МЕДИАСТИНОТОМИИ ПРИ ОСЛОЖНЕНИЯХ ФЛЕГМОН ДНА ПОЛОСТИ РТА | 1995 |

|

RU2102020C1 |

Авторы

Даты

2013-10-27—Публикация

2012-07-05—Подача