со о |

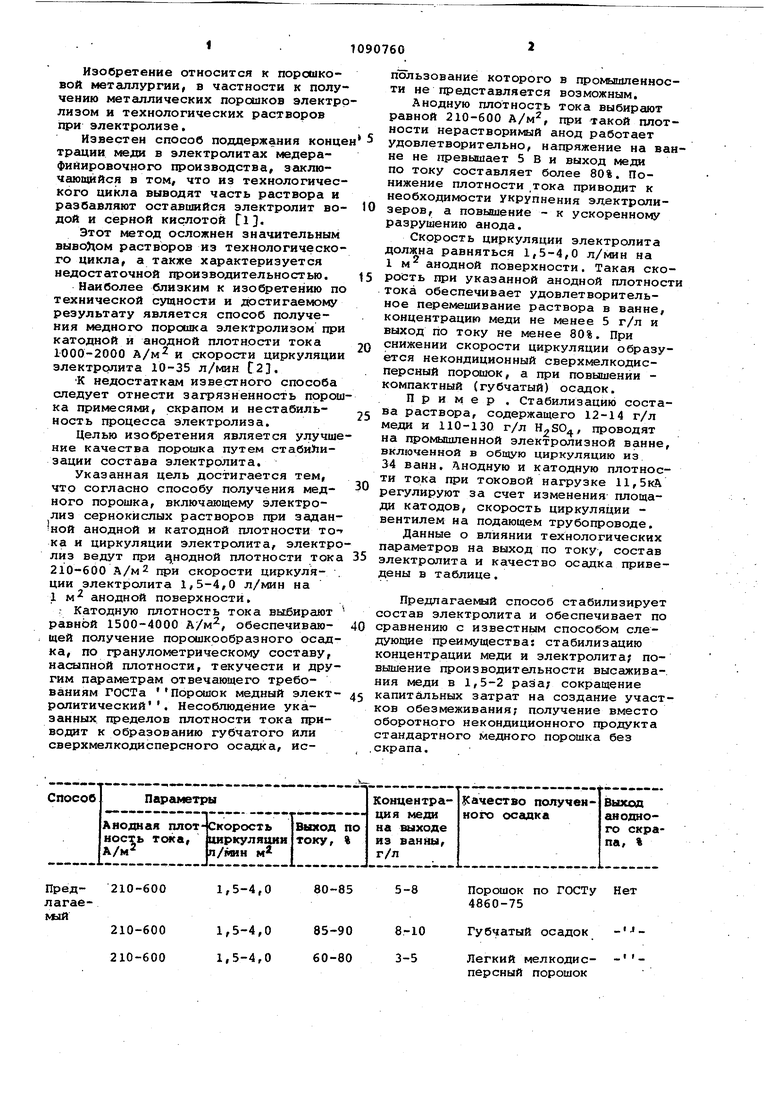

Изобретение относится к порошковой металлургии, в частности к полу чению металлических порошков электр лизом и технологических растворов при электролизе. Известен способ поддержания конц трации меди в электролитах медерафийировочного производства, заключающийся в том, что из технологичес кого цикла выводят часть раствора и разбавляют оставшийся электролит во дой и серной кислотой tl}. Этот метод осложнен значительным выво)1ом растворов из технологическо го цикла, а также характеризуется недостаточной производительностью. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения медного порсядка электролизом при катодной и анодной плотности тока 1000-2000 А/м и скорости циркуляции электролита 10-35 л/мин Г23. К недостаткам известного способа следует отнести загрязненность порош ка примесями, скрапом и нестабильность процесса электролиза. Целью изобретения является улучше ние качества порошка путем стабилизации состава электролита. Указанная цель достигается тем, что согласно способу получения медного порошка, включающему электролиз сернокислых растворов при заданной анодной и катодной плотности тока и циркуляции электролита, электро лиз ведут при нодной плотности тока 210-600 А/м2 при скорости циркуляции электролита 1,5-4,0 л/мин на 1 м анодной поверхности, ,- Катодную плотность тока выбирают равной 1500-4000 А/м-, обеспечивающей получение порошкообразного осадка, по гранулометрическому составу, насыпной плотности, текучести и другим параметрам отвечающего требованиям ГОСТа Порошок медный электролитический, Несоблюдение указанных пределов плотности тока приводит к образованию губчатого или сверхмелкодисперсного осадка, использование которого в промышленности не представляется возможным. Анодную плотность тока выбирают равной 210-600 А/м, при такой плотности нерастворимый анод работает удовлетворительно, напряжение на ванне не превышает 5 в и выход меди по току составляет более 80%, Понижение плотности тока приводит к необходимости укрупнения эдактролизеров, а повышение - к ускоренному разрушению анода. Скорость циркуляции электролита должна равняться 1,5-4,0 л/мин на 1 м анодной поверхности. Такая скорость ПРИ указанной анодной плотности тока обеспечивает удовлетворительное перемешивание раствора в ванне, концентрацию меди не менее 5 г/л и выход по току не менее 80%, При снижении скорости циркуляции образуется некондиционный сверхмелкодисперсный порошок, а при повышении компактный (губчатый) осадок. Пример. Стабилизацию состава раствора, содержащего 12-14 г/л меди и 110-130 г/л , проводят на проколаленной электролизной ванне, включенной в общую циркуляцию из 34 ванн. Анодную и катодную плотности тока при токовой нагрузке 11,5кА регулируют за счет изменения площади катодов, скорость циркуляции вентилем на подающем трубопроводе. Данные о влиянии технологических параметров на выход по току, состав электролита и качество осадка приведены в таблице. Предлагаемый способ стабилизирует остав электролита и обеспечивает по равнению с известным способом слеующие преимущества: стабилизацию онцентрации меди и электролита; поышение производительности высажива-. ИН меди в 1,5-2 раза; сокращение апитальных затрат на создание участов обезмеживания; получение вместо боротного некондиционного продукта тандартного медного порошка без крапа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ МЕДИ | 2015 |

|

RU2585582C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНЫХ ПОРОШКОВ ИЗ МЕДЬСОДЕРЖАЩИХ АММИАКАТНЫХ ОТХОДОВ | 2011 |

|

RU2469111C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО ПОРОШКА ЭЛЕКТРОЛИЗОМ ИЗ СУЛЬФАТНЫХ РАСТВОРОВ И УСТРОЙСТВОМ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2022717C1 |

| Способ переработки металлических железо- и медьсодержащих отходов | 1981 |

|

SU981453A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛА ЭЛЕКТРОЛИЗОМ | 2014 |

|

RU2553319C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ СПЛАВОВ | 2010 |

|

RU2434065C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕДИ В БЛОК-СЕРИЯХ ВАНН ЯЩИЧНОГО ТИПА | 2006 |

|

RU2366763C2 |

| Электрохимический способ переработки сульфидных медных концентратов | 1987 |

|

SU1477787A1 |

| Электрохимический способ получения медного порошка | 1979 |

|

SU876759A1 |

| Способ получения медного ультрадисперсного электролитического порошка | 2019 |

|

RU2736108C1 |

СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО ЙОРСНИКА, включающий электролиз сернокислых растворов при заданной анодной и катодной плотностях тока и циркуляции электролита, отличающийся тем, что, с целью повышения качества порошка путем стабилизации состава электролита, электролиз ведут при анодной плотности тсжа 210-600 А/м при скорости циркуляции электролита 1,5-4,0 л/мИн на 1 м анодной поверхности. (Л

80-85

85-90 60-80

Порошок по ГОСТу Нет 4860-75

J

Губчатый осадок

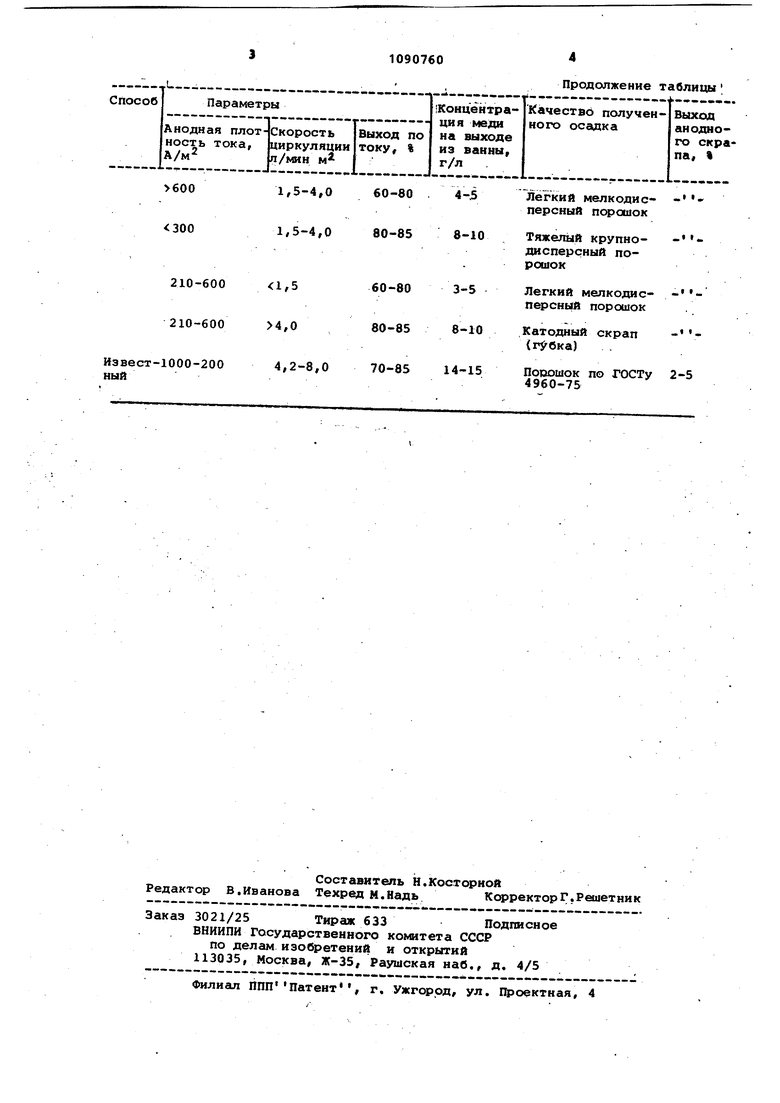

Легкий мелкодис- персный порошок 1,5-4,060-80 1,5-4,080-85 1,560-80 210-600 210-600 4,080-85 4,2-8,0 70-85 Извест-1000-200 ный

Продолжение таблицы| 4-5лёгкий мелкодисперсный порошок 8-10Тяжелый крупнодисперсный порошок3-5Легкий мелкодисперсный порошок 8-10Катодный скрап () 4-15 Порошок по ГОСТу 2-5 4960-75

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кузнецова Г.А | |||

| и др | |||

| Бюллетень НТС по металлургии тяжелых цветных металлов, 1979, 10, с | |||

| Аппарат для обработки кинолент | 1924 |

|

SU2326A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Новиков Т.А | |||

| Медные порошки | |||

| М.| Госнаучиэдат литературы по черной и цветной металлургии, 1962. | |||

Авторы

Даты

1984-05-07—Публикация

1981-09-01—Подача