X

SD

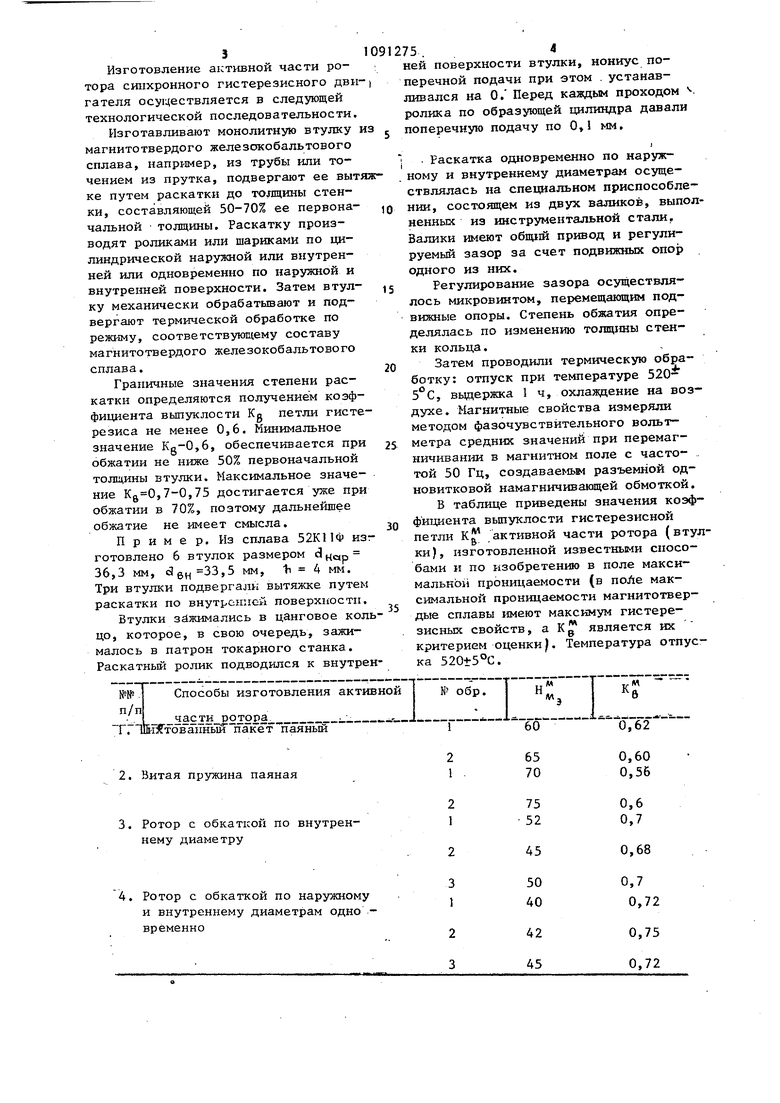

1 in 1i Изобретение относится к технологии изготовления синхронных электрических машин, в частности активной части роторов синхронных гистерезисных двигателей. Известен способ изготовления активной части ротора синхронного гис терезислого двигателя из магнитотвер дого материала в виде цилиндра, набранного из кольцевых пластин в паг кет Cl . Этот способ включает штамповку пластин из листового магнитно-твердого сплава, снятие заусениц, промьюку, набор пластин в пакет, термическую обработку (режим термической .обработки температуры и длительность отпуска устанавливается из условий получения оптимальных магнитных и гистерезисных свойств, заданных конкретной конструкцией двигателя, шлифовку по диаметрам. Такой способ изготовления не позволяет исключить засорения полости двигателя посторонними частицами, находящимися мелоду пластинами, кроме того, не обеспечивается стабильно электрическое соединение мелщу пластинами в пакете, необходимое для повышения пускового момента двига теля. Кроме того, в пакете, собран-, ном из пластин, нельзя получить высокие значения электромеханических параметров, так как не используется анизотропия магнитных свойств листовых материалов в требуемом направлеНИИ (магнитный поток в роторе будет перемагничивать шихтованньй пакет то вдоль, то поперек проката, при таком перемагничивании средние гистерезисные свойства будут ниже свойств, получаемых на сплаве вдоль прокатки). Одним из существенных недостатков этого способа изготовления активной части ротора является также большой отход дорогостоящих дефицитных кобальтовых сплавов. Известен также способ изготовлени монолитной активной части ротора син хронного двигателя из листовых магнитнотвердых сплавов типа 52К11Ф , вклю чающий изготовление пакета пластин, пайке пластин между собой низкотемпе ратурным припоем С 2 3 , Такой способ изготовления исключае засорение полости двигателя посторон ними частиц 1ми, дает возможность повысить пусковой момент на валу двига 52 теля, но трудоемкость и стоимость изготовления такого ротора увеличивается по сравнению с ротором, активная часть которого выполнена путем набора штампованных листов. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления .активной части ротора синхронного гистерезисного двигателя, включающий изготовление монолитной втулки из магнитотвердого железокобальтового сплава и ее термообpa6oTKif ГзЗ . С целью увеличения механической стабильности ротора и пускового момента электродвигателя витки проволоки скреплены между собой посредством пайки высокотемпературным припоем. Этот способ обеспечивает механическую и электрическую монолитность конструкции. Витой ротор имеет большой коэффициент материала и позволяет лучше использовать магнитные свойства материала (вдоль проката/ , что улучшает характеристики двигателя в сравнении с шихтованным ротором. Однако у витого паяного ротора есть недостатки: не обеспечивается высокая стабильность размеров и центра масс ротора, так как материал проволоки и припой имеют разные температурные коэффициенты. Пайка высокотемпературным припоем не позволяет получить активную часть ротора с управляемыми магнйтньми и гистерезисными свойствами, так как температура пайки значительно ( на 20-60°С ) температуры термической обработки витой пружины, что неизбежно приведет к изменению магнитных свойств, полученных при термической обработке. Цель изобретения - повышение характеристик за счет улучшения гистерезисных свойств активной части ротора. Поставленная цель достигается тем, что согласно способу изготовления активной части ротора синхронного гистерезисного двигателя, включающему изготовление монолитной втулки из магнитотвердого железокобальтового сплава и ее термообработку, перед термообработкой монолитную втулку подвергают вытяжке путем раскатки до толщины стенки, составляющей 5070% ее первоначальной толщины i 3 Изготовление активной части ротора сш1хронного гистерезисного двн гателя осуществляется в следующей технологической последовательности. Изготавливают монолитную втулку магнитотвердого железокобальтового сплава, например, из трубы или точением из прутка, подвергают ее выт ке путем раскатки до толщины стен ки, составляющей 50-70% ее первоначальной толщины. Раскатку производят роликами или шариками по цилиндрической наружной или внутренней или одновременно по наружной и внутренней поверхности. Затем втулку механически обрабатьшают и подвергают термической обработке по режиму, соответствующему составу магнитотвердого железокобальтового сплава. Граничные значения степени раскатки определяются получением коэффициента выпуклости Kg петли гисте резиса не менее 0,6. Минимальное значение Kg-0,6, обеспечивается при обжатии не ниже 50% первоначальной толщины втулки. Максимальное значение ,7-0,75 достигается уже при обжатии в 70%, поэтому дальнейшее обжатие не имеет смысла. Пример. Из сплава 52К11Ф из готовлено 6 втулок размером d 36,3 мм, ,5 мм, Ъ Три втулки подвергали вытяжке путем раскатки по внутреппсй поверх1юст11. Втулки зйжимались в цанговое кол цо, которое, в свою очередь, зажималось в патрон токарного станка. Раскатный ролик подводился к внутре 75.4 ней поверхности втулки, нониус поперечной подачи при этом . устанавливался на 0. Перед каждым проходом ролика по образующей цилиндра давали поперечную подачу по 0,1 мм. Раскатка одновременно по наружному и внутреннему диаметрам осуществлялась на специальном приспособлеНИИ, состоящем из двух валиков, выполненных из инструментальной стали. Валики имеют общий привод и регулируемый зазор за счет подвижных опор одного из них. Регулирование зазора осуществлялось микровинтом, перемещающим подвижные опоры. Степень обжатия определялась по изменению толщины стенки кольца. Затем проводили термическую обработку: отпуск при температуре 5205 С, выдержка 1 ч, охлаждение на воздухе. Магнитные свойства измеряли методом фазочувствйтельного вольтметра средних значений при перемагничиванни в магнитном поле с часто- . той 50 Гц, создаваемьм разъемной одновитковой намагничивающей обмоткой. В таблице приведены значения коэффициента вьшуклости гистерезисной петли Kg активной части ротора (втулки), изготовленной известными способами и по изобретению в поле максимальной проницаемости (в поЛе максимальной проницаемости магнитотвер- дые сплавы имеют максимум гистерезисных свойств, а К является их критерием оценкиJ. Температура отпуска 520t5°C.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫПЛАВЛЯЕМЫЙ МАГНИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНИТОТВЕРДОГО СПЛАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО МОНОЛИТНЫХ МАГНИТОПРОВОДОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2007 |

|

RU2361307C2 |

| ВЫПЛАВЛЯЕМЫЙ МАГНИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНИТОМЯГКОГО СПЛАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО МОНОЛИТНЫХ МАГНИТОПРОВОДОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2008 |

|

RU2376669C2 |

| Гистерезисный гиромотор | 2015 |

|

RU2611070C1 |

| Ротор гистерезисного электродвигателя | 1978 |

|

SU743123A1 |

| Способ изготовления ротора гистерезисного двигателя | 1986 |

|

SU1457088A1 |

| Ротор гистерезисного электродвигателя | 1988 |

|

SU1658301A1 |

| Ротор синхронного электродвигателя гистерезисного типа | 1954 |

|

SU100764A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПАЯНЫХ ДЕТАЛЕЙ ИЗ МАГНИТОМЯГКИХ ЖЕЛЕЗОКОБАЛЬТОВЫХ СПЛАВОВ | 2006 |

|

RU2314353C1 |

| Магнитотвердый изотропный сплав для гистерезисных двигателей и технология термической обработки | 2018 |

|

RU2707116C1 |

| Способ термообработки сплавов на основе железо-хром-кобальт для гистерезисных двигателей | 1986 |

|

SU1468926A1 |

СПОСОБ ИЗГОТОВЖНИЯ АКТИВНОЙ ЧАСТИ РОТОРА СИНХРОННОГО ГИСТЕРЕЗИСНОГО ДВИГАТЕЛЯ, включающий изготовление монолитной втулки из магнитотвердого железокобальтового сплава и ее термообработку, о т л и ч а ю- щ и и с я тем, что, с целью повышенкя характеристик за счет улучшения гистерезисньрс свойств активной.части ротора, перед термообработкой моно- . литную втулку подвергают вытяжке пут тем раскатки до толщины стенки, составляющей 50-70% ее первоначальной толщины.

65 70

0,60 0,56

75 52

0,6 0,7

45

0,68

50 40

0,7 0,72

42 45

0,75 0.72

S 1091275

Как видно из таблицы, коэффициентпроницаемоети.,, и низкое эначевьшуклости активной части ротора,кие поперечной( радцальной в 5изготовленной по изобретению, вьшеЮ раз ; такое соотношение способпо сравнсшт с существукяцими способа-ствует уменьшению влияния выеми, при этом ротор имеет кольцевую5 пшх гармоник поля, т. е. улучанизотропию, что обеспечивает высо-шает характеристики двигатекое значение продольной магнитнойля.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прецизионные сплавы | |||

| Справочник | |||

| М., Металлургия, 1974 | |||

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-05-07—Публикация

1982-10-14—Подача