Изобретение относится к области сварки плавлением, в частности к сварке плавлением Деталей, преимущественно малогабаритных, из алюминия и его сплавов, и может быть использовано в приборостроении, радиотехнике и электронной промьШшённов- ти.

Известен способ сварки плавлением, когда для защиты от окисления при длительном хранении подго- овленной под сварку механической или химической очисткой поверхности присадочных материалов из- алюминиевьпк сплавов наносят покрытие окунанием в водный раствор силиката натрия, калия или лития. , ., Режим обработки: Концентрация раствора 0,5-10% Время обработки ,0,5-2 мин Температура раствора 77-88°С После нанесения покрытия детали проиьшают и сушат.

Однако этот способ сварки с предварительной обработкой, которая обеспечивает защиту от окисления при длиО) тельном хранении в любых условиях, становится неэффективным при сварке мало габаритных деталей, поверхности которых невозможно перед обработкой подвергать механической или химической очистке. ,

Цель изобретения повышение прочности сварных соединений.

со

Эта цель достигается тем, что в способе плавлением деталей из алюйиния и его сплавов, при котором на по00верхности свариваемых деталей .предвасорительно наносят покрытие путем химической обработки в водных растворах солей щелочных металлов калия, натрия или лития с последующим сплавлением деталей,,в качестве солей щелочных металлов используют фторсиликаты ка-и ЛИЯ, натрия или лития с концентрацией раствора 0,35-0,5%, а обработку, .проводят при температуре 70-85°С в течение 1-2 мин.

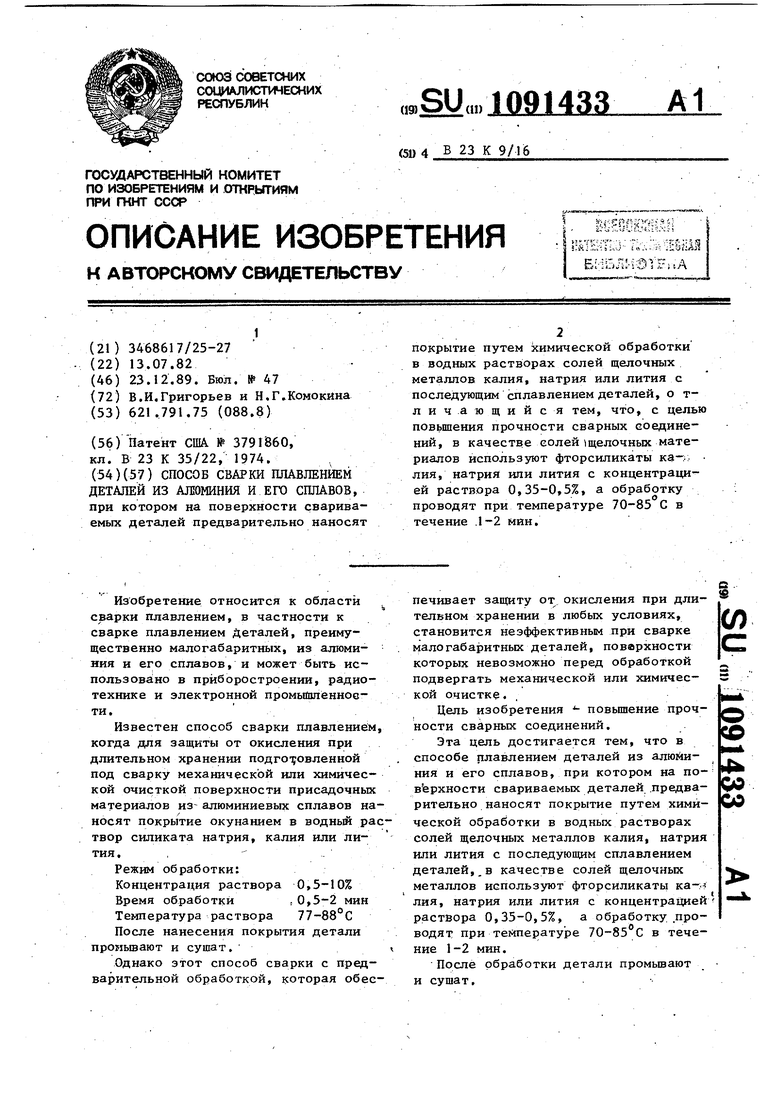

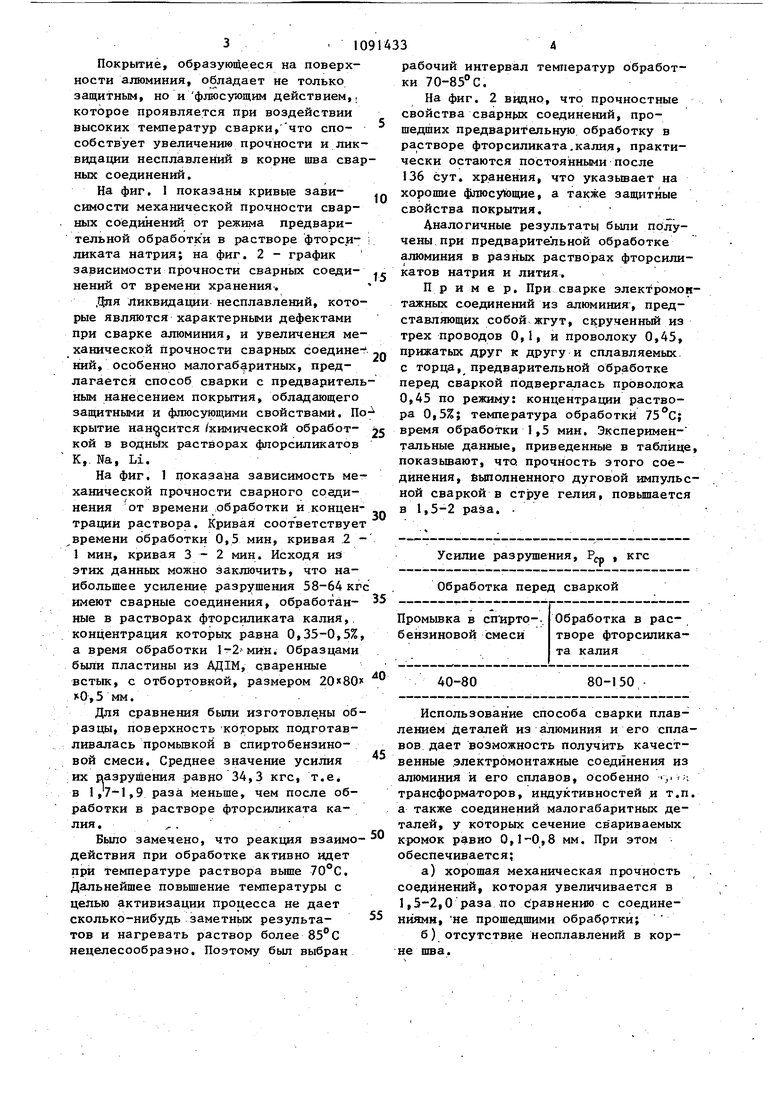

После обработки детали промьюают и сушат. Покрытие, образующееся на поверхности алюминия, обладает не только защитным, но и флюсующим действием,, которое проявляется при воздействии высоких температур сварки,что способствует увеличению прочности и лик видации несплавлений в корне шва сва ных соединений. На фиг. 1 показаны кривые зависимости механической прочности сварных соединений от режима предварительной обработки в растворе фторсиликата натрия; на фиг. 2 - график зависимости прочности сварных соеди нений от времени хранения-. ,1ф1Я ликвидации несплавлений, кото рые являются характерными дефектами при сварке алюминия, и увеличения ме ханической прочности сварных соедине НИИ, особенно малогабаритных, предлагается способ сварки с предварител ным нанесением покрытия, обладающего защитными и флюсующими свойствами. П крытие HaH jCKTCH /химической обработкой в водных растворах фпорсиликатов К,. Na, Li. На фиг. 1 показана зависимость ме ханической прочности сварного соединения от времени обработки и концен трации раствора. Кривая соответствуе времени обработки 0,5 мин, кривая 2 1 мин, кривая 3-2 мин. Исходя из этих данных можно заключить, что наибольшее усиление разрушения 58-64 кг имеют сварные соединения, обработанные в растворах фторсиликата калия, концентрация которых равна 0,35-0,5% а время обработки мин. Образцами были пластины из АДШ, сваренные встык, с отбортовкой, размером 20x80 f-Ot 5 мм. Для сравнения были изготовлены об разщ.1, поверхность которых подготавливалась промьшкой в спиртобензиновой смеси. Среднее значение усилия их пазрушения равро 34,3 кгс, т.е. в 1,7-1,9 раза меньше, чем после обработки в растворе фторсиликата калия , . Бьшо замечено, что реакция взаимо действия при обработке активно идет при температуре раствора выше . Дальнейшее повьш1ение температуры с цепью активизации Процесса не дает сколько-нибудь заметных результатов и нагревать раствор более нецелесообразно. Поэтому был выбран рабочий интервал температур обработки 70-85° С. На фиг. 2 вццно, что прочностные свойства сварньк соединений, прошедших предварительную обработку в растворе фторсиликата.калия, практически остаются постоянными после 136 сут. хранения, что указьшает на хорошие флюсующие, а также защитные свойства покрытия. Аналогичные результаты бьши получены при предварительной обработке алюминия в разных растворах фторсиликатов натрия и лития. Пример. При сварке электромонтажных соединений из алюминия, представляющих собой жгут, скрученный из трех проводов 0,1, и проволоку 0,45, прижатых друг к другу и сплавляемых с торца, предварительной обработке перед сваркой подвергалась проволока 0,45 по режиму: концентрации раствора 0,5%; температура обработки время обработки 1,5 мин. Экспериментальные данные, приведенные в таблице, показывают, что, прочность этого соединения, выполненного дуговой импульсной сваркой в струе гелия, повышается в 1,5-2 раза. . Усилие разрушения, Р, , кгс Обработка перед сваркой Обработка в расПромьюка в спиртотворе фторсиликабензиновой смеси та калия 80-150 Использование способа сварки плавлением деталей из алюминия и его сплавов дает возможность получить качественные .электромонтажные соединения из алюминия и его сплавов, особенно ,.;; трансформа-торов, индуктивностей и т.п. а также соединений малогабаритных деталей, у которых сечение свариваемых кромок равно 0,1-0,8 мм. При этом обеспечивается; а)хорошая механическая прочность соединений, которая увеличивается в 1,5-2,0 раза по сравнению с соединенйяо4н, не прошедшими обрабртки; б)отсутствие несплавлений в корне шва.

60

50

0.50.65 К%(г/л)

0.35

Щиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для электрошлаковой сварки | 1978 |

|

SU859089A1 |

| Способ диффузионной сварки изделий из стали и алюминия | 2020 |

|

RU2754134C1 |

| ФЛЮС ДЛЯ СВАРКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1995 |

|

RU2096151C1 |

| Раствор для подготовки алюминия под сварку | 1981 |

|

SU1019020A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ МЕДИ И МЕДНО-НИКЕЛЕВЫХ СПЛАВОВ СО СТАЛЬЮ | 2011 |

|

RU2470752C1 |

| Сварочный флюс | 1980 |

|

SU860971A1 |

| Флюс для сварки | 1980 |

|

SU899311A1 |

| Флюс для сварки алюминиевых сплавов | 1982 |

|

SU1018835A1 |

| Флюс для сварки алюминия и его сплавов | 1979 |

|

SU872132A1 |

| Флюс для сварки алюминиевых сплавов | 1986 |

|

SU1349938A1 |

СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ, при котором на поверхности свариваемых деталей предварительно наносят покрытие путем химической обработки в водных растворах солей щелочных металлов калия, натрия или лития с последующим сплавлением деталей, о тл и ч а ю щ и и с я тем, что, с целью повьшения прочности сварных соединений, в качестве солей|щелочных материалов используют фторсиликаты ка-:; ЛИЯ, натрия или лития с концентрацией раствора 0,35-0,5%, а обработку проводят при температуре 70-85 С в течение .1-2 мин.

J f В 7

Ttym

фиг. 2

| Патент США | |||

| № 3791860, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-12-23—Публикация

1982-07-13—Подача