1

Изобретение относится к области сварки, в частности к флюсам, применяемым при дуговой сварке жаропрочных сталей и сплавов для защиты обратной сторОНы шва от (Вредного воздействия воздуха.

Известны флюсы для защиты обратной стороны шва при дугавой сварке легированных сталей, содержащие углекислый кальций, силикат натрия, плавиковый шпат, двуокись титана, гематит и марганцевую

руду 1.

Известные флюсы не обеспечивают удовлет1ворительного формирования корня шва и его надежной защиты от вредного воздействия воздуха при сварке жаропрочных сталей и сплавов, т. к. приводят к образованию шпинелей, затрудняющих самоотделяемость шлаковой корки

Известен также плавленный флюс для сварки жаропрочных металлов и сплавов, содержащий хлористый барий, фтористый натрий, фтористый кальций следующего состава, вес. %:

Хлористый барий5,0-21,0

Фтористый натрий0,5-1,5

Фтористый кальций77,5-94,5 2

Известный флюс, предназначенный для сварки жаропрочных сплавов с целью предупреждения Возникновения горячих трещин, не обеспечивает удовлетворительной

защиты и формирования корня шва при оварке жаропрочных сплавов с повышенным содержанием алюминия, титана и хрома, так как он имеет высокую температуру 5 плавления 1250°С и при этой температуре обладает высокой вязкостью, которая не обеспечивает достаточной смачиваемости, что не позволяет получить равномерно растекающуюся щлаковую пленку «а поверхности корня сварного шва и околошовной зоиы, нагретой до температуры значительно меньшей, чем температура плавления этого флюса.

Кроме того, известный флюс для своего

,15 применения требует предварительного расплавления смеси его компонентов с последующим измельчением, что усложняет технологию его изготовления, а отсутствие в нем связующего исключает возможность

QQ его применения для защиты обратной стороны шва.

Целью изобретения является з лучшение формирования корня шва и обеспечение защиты его от вредного воздействия возду25 ха.

Эта цель достигается тем, что в известный флюс для дуговой сварки жаропрочных сплавов, содержащий фтористый кальций, хлористый барий и фторид ще почного ме30 талла в качестве фторида введен фтористый

калий, а компоненты флюса взяты в следующем соотношении, вес. %:

Хлористый барий30-35

Фтористый кальций60-65

Фтористый калий4,8-5,2

Увеличение содержания хлористого бария позволяет снизить температуру плавления флюса до , обеспечивает расплавление флюса от нагретых кромок свари1ваем0го металла до образования сварочной ванны. Введение во флюс фтористого калия .взамен фтористого натрия обусловлено сильной коррозионной активностью последнего и позволило значительно улучшить смачиваемость жидким флюсом металла свариваемого изделия, т. к. угол смачивания KF равен 49°, а ,NaF 75° при 1050°С, что очень важно для образования плотной тоикой пленки расплавленного флюса на всей поверхности зоны сварки. Все это позволяет обеспечить надежную защиту металла Щва и околошойной зоны свариваемо го изделия от вредного воздействия воздуха и получить сварпое соединение с высокими физико-химическими свойствами.

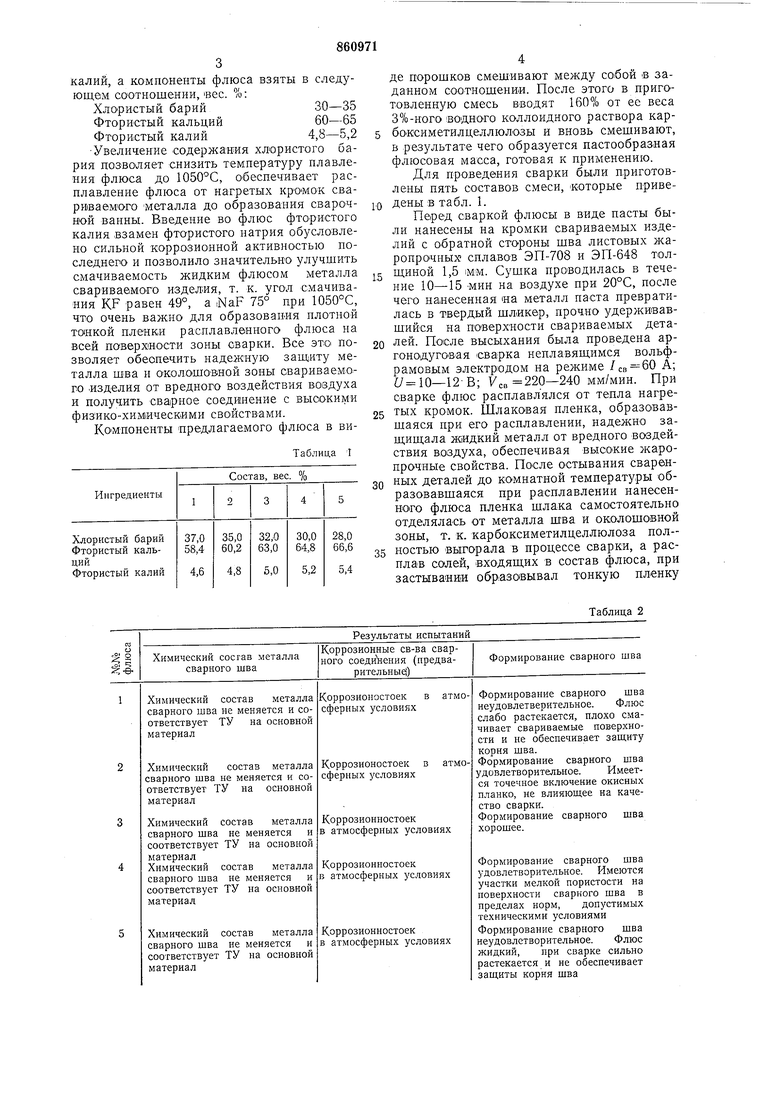

Компоненты предлагаемого флюса в виТаблица I

||

Химический состав металла сварного шва

Химический состав металла сварного шва не меняется и соответствует ТУ на основной материал

Химический состав металла сварного шва не меняется и соответствует ТУ на основной материал

Химический состав металла сварного шва не меняется и соответствует ТУ на основной материал

Химический состав металла сварного шва не меняется и соответствует ТУ на основной материал

Химический состав металла сварного шва не меняется и соответствует ТУ иа основной материал

де ггорошкоВ смешивают между собой в заданном соотношении. После этого в приготовленную смесь вводят 160% от ее веса 3%-ного ВО ДНОГо коллоидного раствора карбоксиметилцеллюлозы и вновь смешивают, в результате чего образуется пастообразная флюсовая масса, готовая к применению.

Для проведения сварки были приготовлены пять составов смеси, «оторые приведены в табл. 1.

Перед сваркой флюсы в виде пасты были нанесены на кромки свариваемых изделий с обратной сторопы шва листовых жаропрочных сплавов ЭП-708 и ЭП-648 толщиной 1,5 мм. Сушка проводилась в течение 10-15 МИН на воздухе при 20°С, после чего нанесенная «а металл паста превратилась в твердый шликер, прочно удерживавшийся на поверхности свариваемых деталей. После высыхания была проведена аргоно1дугов.ая сварка неплавящимся вольфрамовым электродом на режиме /ев 60 А; У 10-12-В; У ;в 220-240 мм/мин. При сварке флюс расплавлялся от тепла нагретых крОМок. Шлаковая пленка, образовавшаяся при его расплавлении, надежно защищала жидкий металл от вредного воздействия воздуха, обеспечивая высокие жаропрочные свойства. После о.стывания сваренных деталей до комнатной температуры образовавшаяся при расплавлении нанесенного флюса пленка шлака самостоятельно отделялась от металла шва и околошовной зоны, т. к. карбоксиметилпеллюлоза полностью выгорала в процессе сварки, а расплав солей, входящих в состав флюса, при застывании образовывал тонкую пленку

Таблица 2

Формирование сварного шва

Формирование сварного шва неудовлетверительное. Флюс слабо растекается, плохо смачивает свариваемые поверхности и не обеспечивает заш,иту корня шва.

Формироваиие сварного шва удовлетворительное. Имеется точечное включение окисных планко, не влияюш.ее на качество сварки.

Формирование сварного шва хорошее.

Формирование сварного шва удовлетворительное. Имеются участки мелкой пористости на поверхности сварного шва в пределах норм, допустимых техническими условиями Формирование сварного шва неудовлетворительное. Флюс жидкий, при сварке сильно растекается и не обеспечивает защиты корня шва

с кристаллической структурой, не имеющей соединений типа шпинелей на поверхности металла и околошовной зоны.

Степень защищенности металла оценивалась коррозионной стойкостью металла сварных соединений, выполненных с применением предложенлого флюса.

Испытания на коррозию сварных соединений проводились по методу AM ГОСТ 6032-58.

Результаты испытания технологических свойств флюса, химического состава металла сварного шва и коррозионные свойства сварных Соединений приведены в табл. 2.

Проведенная проверка предложенного флюса подтвердила его положительные (смеси № 2, 3, 4) свойства и достижение цели изоб)ретения..

Основиые преимущества предлагаемого флюса перед известным состоит в том, что он обеспечивает надежную защиту обратной стороны щва и хорошее формирование его Корня при сварке жаропрочных сплавов, И1меющих подвышенное содержание алюминия, титана и хрома.

Кроме того, предлагаемый флюс более технологичен в изготовлении, т. к. не требует предварительного плавления смеси компонентов с последующим измельчением.

Введение в состав флюса водного раствора карбоксиметилцеллюлозы в качестве связующего делает его возможным для нанесения на кромки свариваемых деталей.

Формула изобретения

Сварочный флюс, преимуществевно для защиты обратной стороны шва при сварке жаропрочных сталей и сплавов, содержащий фтористый кальций, хлористый барий и фторвд щелочного металла, отличающийся тем, что, с целью улучшения надежности защиты корня шва от вредного воздействия воздуха и улучшения формирования корня шва, в качестве фторида щелочного металла флюс содержит фтористый калий при следующем соотношении компонентов флюса, вес. /о:

Фтористый кальций60-65

Хлористый барий30-35

Фтористый калий4,8-5,2

Источники информации, принятые во внимание прн экспертизе

1.Авторское свидетельство СССР № 431718, кл. В 23 К 35/362, 16.10.70.

2.Патент США № 3551218, кл. 148-26, 29.12.70 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для сварки алюминия и его сплавов | 1979 |

|

SU872132A1 |

| Флюс-паста для дуговой сварки алюминиевых сплавов | 1985 |

|

SU1310156A1 |

| Флюс для сварки алюминиевых сплавов | 1982 |

|

SU1018835A1 |

| Флюс для сварки | 1979 |

|

SU797861A1 |

| Флюс для сварки | 1980 |

|

SU899311A1 |

| Флюс для сварки алюминиевых сплавов | 1986 |

|

SU1349938A1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ТРУБ С АКТИВИРУЮЩИМ ФЛЮСОМ | 2014 |

|

RU2554241C1 |

| Флюс для сварки титана и его сплавов | 1978 |

|

SU713668A1 |

| Флюс для сварки магниевых сплавов | 1980 |

|

SU872135A1 |

| ФЛЮС ДЛЯ СВАРКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1995 |

|

RU2096151C1 |

Авторы

Даты

1981-09-07—Публикация

1980-01-11—Подача