00 QD

Изобретение относится к порошковой металлургии и может быть использовано для смазывания инструмента при изготовлении порошковых высокоплотных длинномерных изделий поперечным динамическим горячим прессованием (ПДГП).

Известна смазка для горячей обработки металлов давлением, содержащая мас.%: графит 13, дистиллированная вода 87 СО

Однако использование данной смазки при поперечном динамическом горячем прессовании нагретых пористьк () порошковых длинномерных заготовок показьгоает, что на формующей части инструмента, вьшолненного в виде дорна, образуется нарост, что приводит к потере работоспособности инструмента и необходимости удаления нароста шлифованием. Кроме того, спрессованные изделия имеют неравномерность деформации в поверхностном слое (в направлении движения инструмента) 28-30%. Наиболее близкой к предлагаемой является технологическая смазка для .горячей обработки давлением порошковых изделий, содержащая, мас.%: дисульфид молибдена 40, силикат натрия 20 дистиллированная вода 40 123.

Известная смазка по сравнению с другими, содержащими молибденит и силикат натрия, наиболее работоспособна при температуре до ,

однако обладает высоким коэффициентом трения, а использование ее при поперечном динамическом горячем прсовании нагретых пористых порошковых заготовок приводит к тому, что неравномерность деформации изделия составляет 40-70%. Кроме того, на рабочей поверхности инструмента образуются наросты,Тчв.получаются изделия низкого качества.

Цель изобретения - повышение качества изделий путем снижения коэффициента трения смазки.

Поставленная цель достигается тем, что технологическая смазка дия горячей.обработки давлением порошковых изделий, пр 1муществен- но высокоплотяых длинномерных, содержащая дисульфид молибдена, силикат натрия и ди шшированную воду дополнительно содержит графит при следующем соотношении компонентов, мас.%:

Дисульфид молибдена 41-45

Силикат натрия 11-15

Графит4-5

Дистиллированная

водаОстальное

Технологическую смазку получают следующим образом.

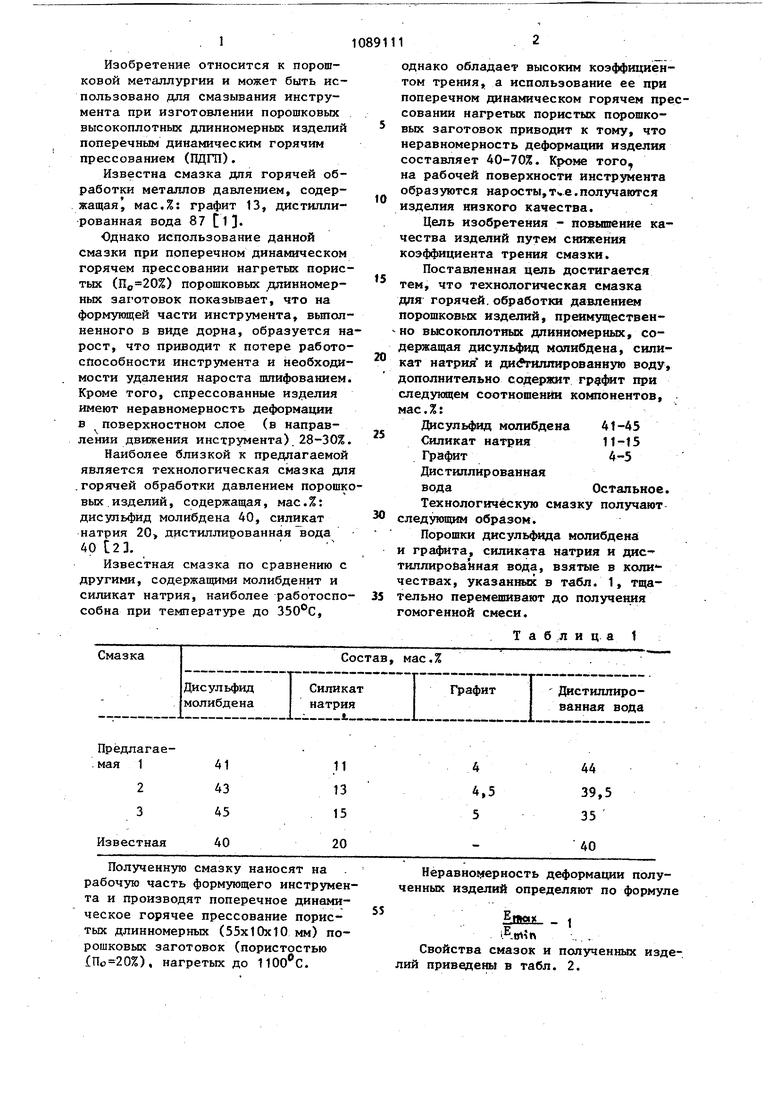

Порошки дисуль зда молибдена и графита, силиката натрия и дис ткплиробайиая вода, взятые в количествах, указаншлс в табл, 1, тщательно перемешивают до получешя гомогенной смеси.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спеченных антифрикционных изделий | 1981 |

|

SU1092009A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНЫХ ПОРОШКОВЫХ ИЗДЕЛИЙ С ПРОДОЛЬНЫМИ ВЫСТУПАМИ И ПАЗАМИ | 1994 |

|

RU2087256C1 |

| Способ изготовления высокоплотных спеченных изделий (его варианты) | 1982 |

|

SU1049184A1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2014 |

|

RU2583976C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 1999 |

|

RU2203972C2 |

| Шихта для получения горячим прессованием высокотемпературного композиционного антифрикционного материала на никелевой основе | 2017 |

|

RU2672975C1 |

| Способ получения композиционного материала на основе быстрорежущей стали | 1990 |

|

SU1747526A1 |

| АНТИФРИКЦИОННЫЙ ДИСПЕРСНО-УПРОЧНЁННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1999 |

|

RU2203973C2 |

| Устройство для клинового прессования плоских порошковых заготовок | 1984 |

|

SU1205998A1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2005 |

|

RU2298581C2 |

ТЕХНОЛОГИЧЕСКАЯ СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ ДАВЛЕНИЕМ ПОРОШКОВЫХ ИЗДЕЛИЙ, преимущественно высокоплотных длинномерных, содержащая дисульфид молибдена, силикат натрия и дистиллированнзта воду, отличающаяся тем, что, с целью повьшенйя качества изделий путем снижения коэффициента трения смазки, оца. дополнительно содержит графит дри следующем соотношении компонентов, мас.%: Дисульфид молибдена 41-45 Силикат натрия 11-15 Гра т4-5 . Дистиллированная вода. Остальное

Полученную смазку наносят на рабочую часть формующего инструмента и производят поперечное динамическое горячее прессование пористых длинномерных (55x10x10 мм) порошковых заготовок (пористостью ), нагретых до .

Неравномерность деформации полученных изделий определяют по формуле

ifflcuL. . ,

iEoiin

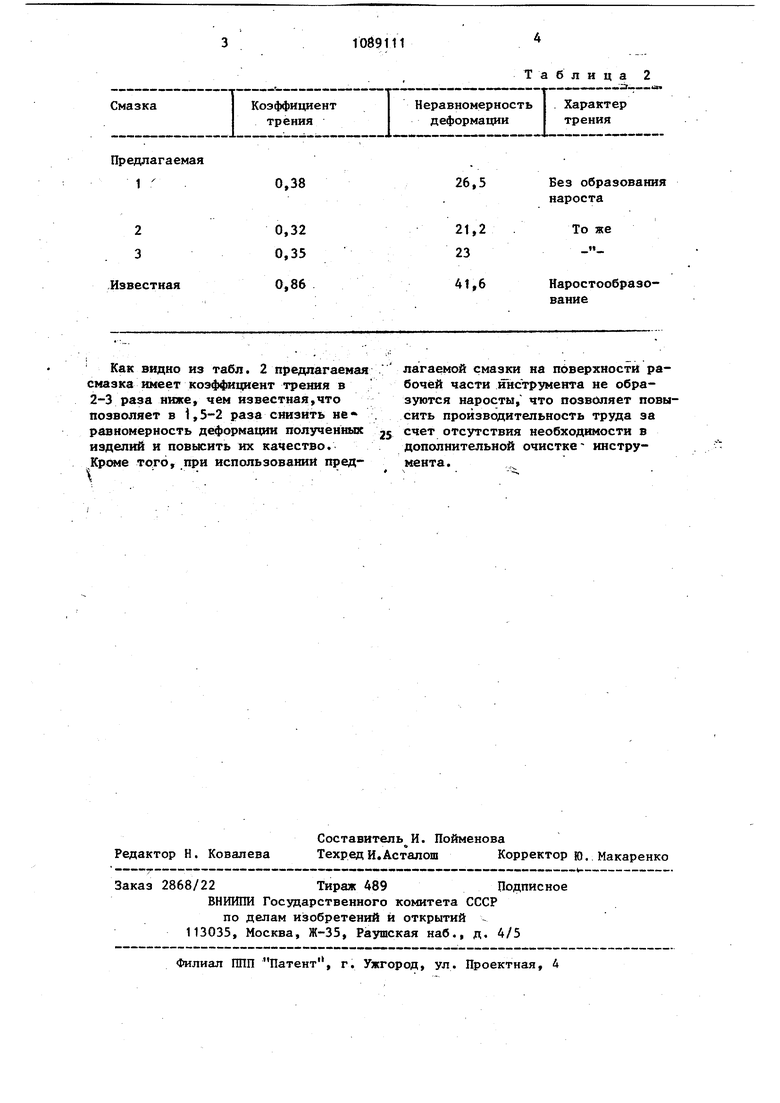

Свойства смазок и полученных изделий приведены в табл. 2.

Предлагаемая

0,38 1

Как видно из табл. 2 предлагаемая смазка имеет коэффициент трения в 2-3 раза ниже, чем известная,что позволяет в 1,5-2 раза снизить не равномерность д ормации полученных изделий и пов1л;ить их качество. Kpwie того, при использований пред

Таблица 2

l «M«l« U

Без образования

26,5 нароста

лагаемой смазки на поверхности рабочей части инструмента не образуются наросты, что позволяет повысить производительность труда за счет отсутствия необходимости в дополнительной очистке- инструмента.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смазочно-охлаждающие жидкости и технологические смазки для горячей обработки металлов давлением | |||

| Каталог | |||

| Черкассы, 19.80, с.34 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сентюрихина Л,Н., Рубцова З.С | |||

| Петрова Л.Н | |||

| Пластичные смазки я твердыепокрытия | |||

| М., Химия, 1969, с | |||

| Питательное приспособление к трепальным машинам для лубовых растений | 1922 |

|

SU201A1 |

| .« -yjj .sA.i fiTtlC - I О | |||

Авторы

Даты

1984-04-30—Публикация

1983-01-18—Подача