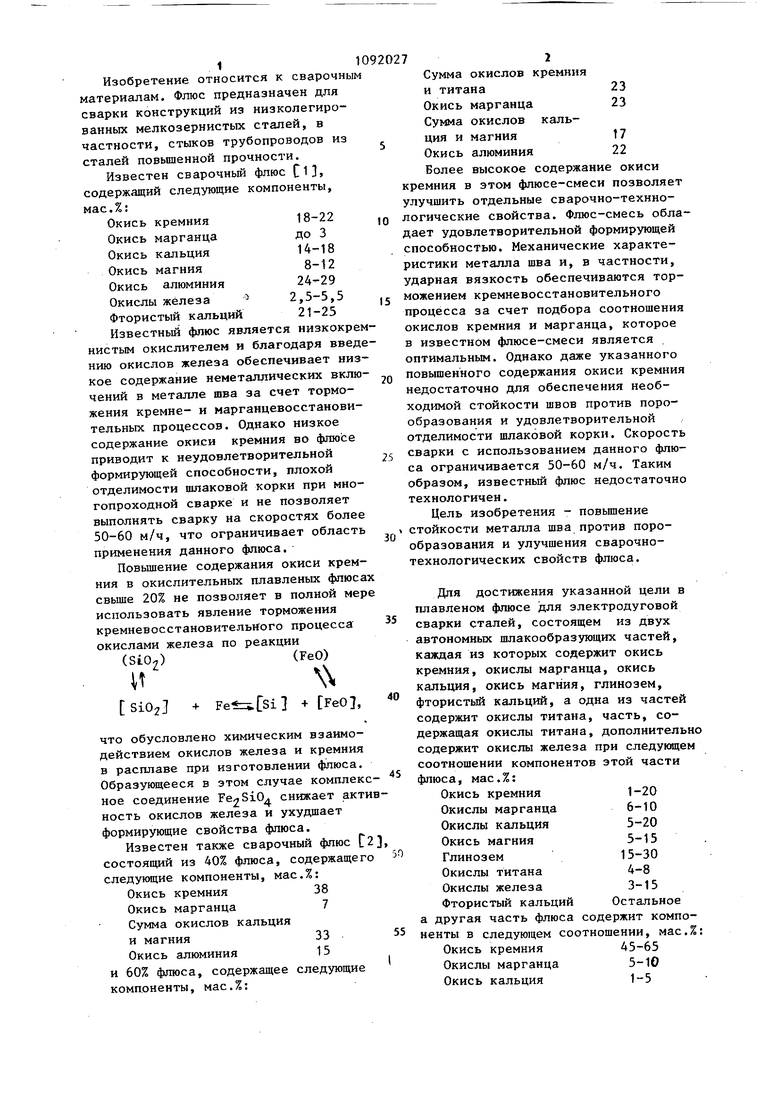

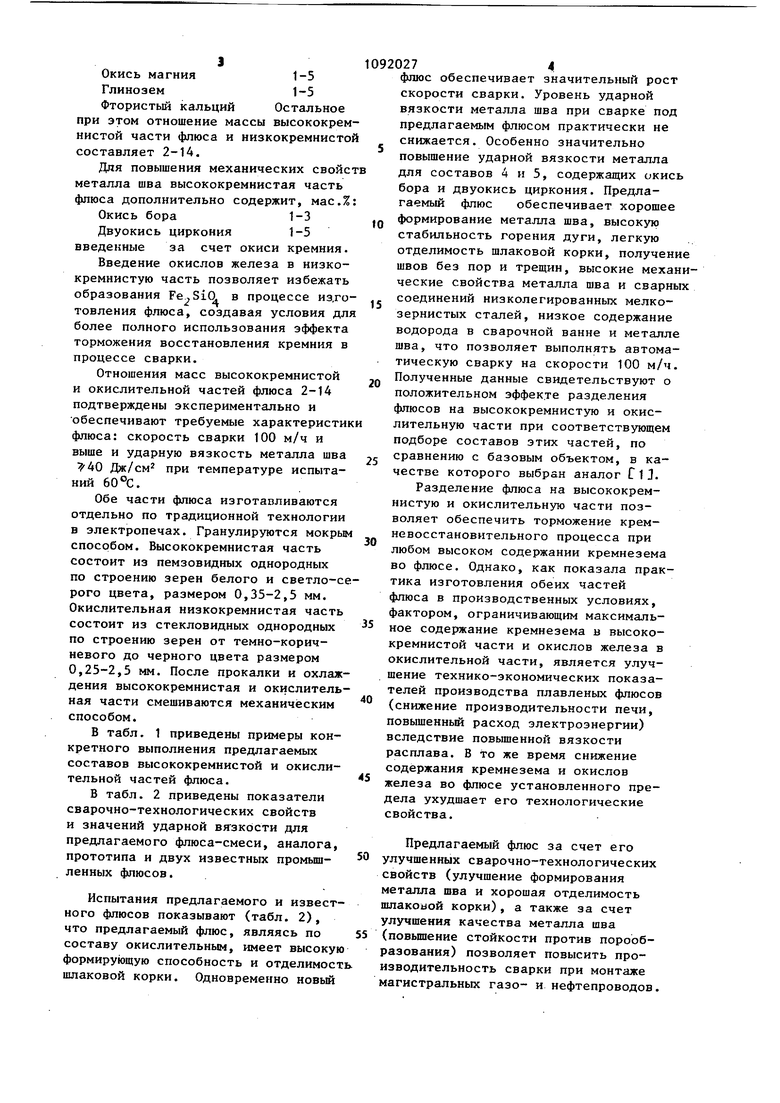

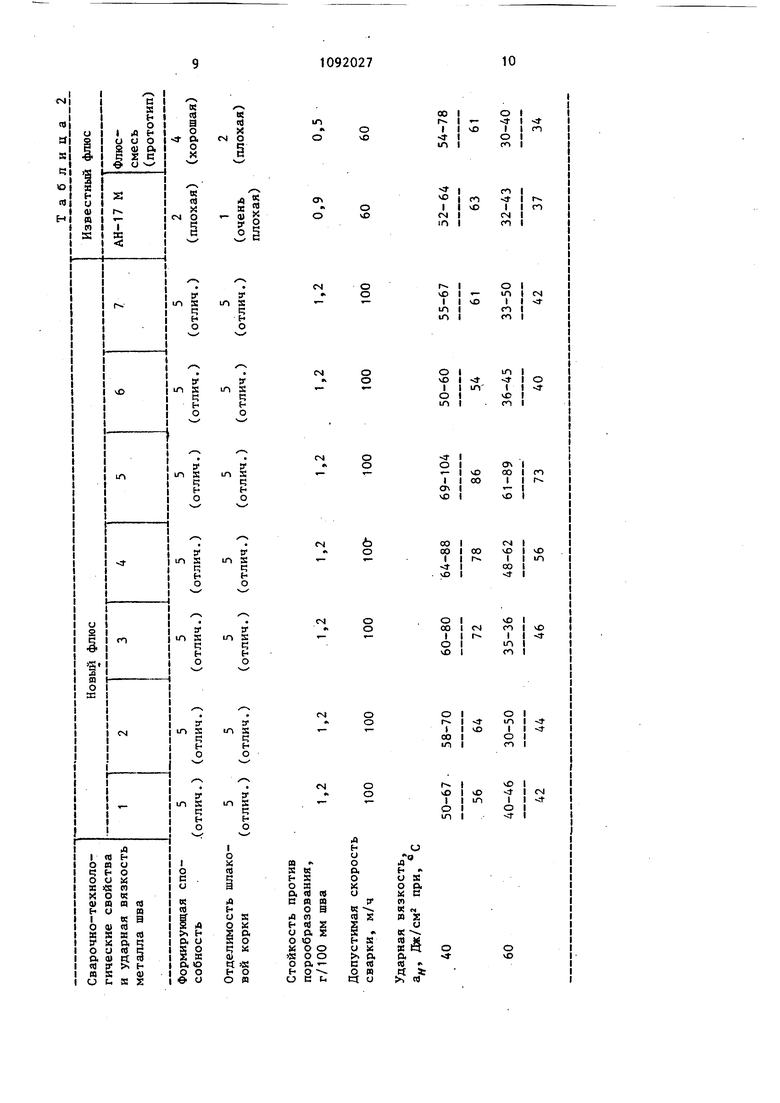

Изобретение относится к сварочн материалам. Флюс предназначен для сварки конструкций из низколегированных мелкозернистых сталей, в частности, стыков трубопроводов из сталей повышенной прочности. Известен сварочный флюс содержащий следующие компоненты, мас.%: Окись кремния Окись марганца Окись кальция Окись магния Окись алюминия 2,5-5,5 Окислы железа Фтористый кальций Известный флюс является низкокр нистым окислителем и благодаря вве нию окислов железа обеспечивает ни кое содержание неметаллических вкл чений в металле шва за счет торможения кремне- и марганцевосстанови тельных процессов. Однако низкое содержание окиси кремния во флюсе приводит к неудовлетворительной формирующей способности, плохой отделимости шлаковой корки при мно гопроходной сварке и не позволяет выполнять сварку на скоростях боле 50-60 м/ч, что ограничивает област применения данного флюса. Повьшение содержания окиси крем ния в окислительных плавленых флю свыше 20% не позволяет в полной ме использовать явление торможения кремневосстановительного процесса окислами железа по реакции (SiO) .si + FeO 7 5102 + FeЧТО обусловлено химическим взаимо действием окислов железа и кремни в расплаве при изготовлении флюса Образующееся в этом случае компле ное соединение Fe2SiO снижает ак ность окислов железа и ухудшает формирующие свойства флюса. Известен также сварочный флюс состоящий из 40% флюса, содержаще следующие компоненты, мас.%: Окись кремния 38 Окись марганца 7 Сумма окислов кальция и магния33 Окись алюминия 15 и 60% флюса, содержащее следующие компоненты, мае.%: 7 Сумма окислов кремния и титана23 Окись марганца 23 Сумма окислов кальция и магния17 Окись алюминия 22 Более высокое содержание окиси кремния в этом флюсе-смеси позволяет улучшить отдельные сварочно-техннологические свойства. Флюс-смесь обладает удовлетворительной формирующей способностью. Механические характеристики металла шва и, в частности, ударная вязкость обеспечиваются торможением кремневосстановительного процесса за счет подбора соотношения окислов кремния и марганца, которое в известном флюсе-смеси является оптимальным. Однако даже указанного повышенного содержания окиси кремния недостаточно для обеспечения необходимой стойкости швов против порообразования и удовлетворительной отделимости шлаковой корки. Скорость сварки с использованием данного флюса ограничивается 50-60 м/ч. Таким образом, известный флюс недостаточно технологичен. Цель изобретения - повьш1ение стойкости металла шва против порообразования и улучшения сварочнотехнологических свойств флюса. Для достижения указанной цели в плавленом флюсе для электродуговой сварки сталей, состоящем из двух автономных шлакообразующих частей, каждая из которых содержит окись кремния, окислы марганца, окись кальция, окись магния, глинозем, фтористый кальций, а одна из частей содержит окислы титана, часть, содержащая окислы титана, дополнительно содержит окислы железа при следующем соотношении компонентов этой части флюса, мас.%: Окись кремния 1-20 Окислы марганца 6-10 Окислы кальция 5-20 5-15 Окись магния Глинозем 15-30 Окислы титана 4-8 Окислы железа 3-15 Фтористый кальций Остальное а другая часть флюса содержит компоненты в следующем соотношении, мас.%: Окись кремния 45-65 Окислы марганца 5-10 Окись кальция 1-5 Окись магния1-5 Глинозем1-5 Фтористый кальций Остальное при этом отношение массы высококрем нистой части флюса и низкокремнисто составляет 2-14. Для повышения механических свойс металла шва высококремнистая часть флюса дополнительно содержит, мас.% Окись бора1-3 Двуокись циркония 1-5 введенные за счет окиси кремния. Введение окислов железа в низкокремнистую часть позволяет избежать образования в процессе из.го товления флюса, создавая условия дл более полного использования эффекта торможения восстановления кремния в процессе сварки. Отношения масс высококремнистой и окислительной частей флюса 2-14 подтверждены экспериментально и обеспечивают требуемые характеристи флюса: скорость сварки 100 м/ч и выше и ударную вязкость металла шва 40 Дж/см при температуре испытаний 60 °С. Обе части флюса изготавливаются отдельно по традиционной технологии в электропечах. Гранулируются мокры способом. Высококремнистая часть состоит из пемзовидных однородных по строению зерен белого и светло-с рого цвета, размером 0,35-2,5 мм. Окислительная низкокремнистая часть состоит из стекловидных однородных по строению зерен от темно-коричневого до черного цвета размером 0,25-2,5 мм. После прокалки и охлаж дения высококремнистая и окислитель ная части смешиваются механическим способом. В табл. 1 приведены примеры конкретного выполнения предлагаемых составов высококремнистой и окислительной частей флюса. В табл. 2 приведены показатели сварочно-технологических свойств и значений ударной вязкости для предлагаемого флюса-смеси, аналога, прототипа и двух известных промьш ленных флюсов. Испытания предлагаемого и известного флюсов показывают (табл. 2), что предлагаемый флюс, являясь по составу окислительным, имеет высокую формирующую способность и отделимост шлаковой корки. Одновремегшо новый 0274 флюс обеспечивает значительный рост скорости сварки. Уровень ударной вязкости металла шва при сварке под предлагаемым флюсом практически не снижается. Особенно значительно повышение ударной вязкости металла для составов 4 и 5, содержащих окись бора и двуокись циркония. Предлагаемый флюс обеспечивает хорошее формирование металла шва, высокую стабильность горения дуги, легкую отделимость шлаковой корки, получение швов без пор и трещин, высокие механические свойства металла шва и сварных соединений низколегированных мелкозернистых сталей, низкое содержание водорода в сварочной ванне и металле шва, что позволяет выполнять автоматическую сварку на скорости 100 м/ч. Полученные данные свидетельствуют о положительном эффекте разделения флюсов на высококремнистую и окислительную части при соответствующем подборе составов этих частей, по сравнению с базовым объектом, в качестве которого выбран аналог ClJ. Разделение флюса на высококремнистую и окислительную части позволяет обеспечить торможение кремневосстановительного процесса при любом высоком содержании кремнезема во флюсе. Однако, как показала практика изготовления обеих частей флюса в производственных условиях, фактором, ограничивающим максимальное содержание кремнезема в высококремнистой части и окислов железа в окислительной части, является улучшение технико-экономических показателей производства плавленых флюсов (снижение производительности печи, повышенный расход электроэнергии) вследствие повышенной вязкости расплава. В то же время снижение содержания кремнезема и окислов железа во флюсе установленного предела ухудшает его технологические свойства. Предлагаемый флюс за счет его лучшенных сварочно-технологических свойств (улучшение формирования еталла шва и хорошая отделимость лаковой корки), а также за счет лучшения качества металла шва (повышение стойкости против порообазования) позволяет повысить прозводительность сварки при монтаже агистральньк газо- и нефтепроводов.

2 I И 1

00

in

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав керамического флюса для сварки низкоуглеродистых и низколегированных сталей | 1981 |

|

SU967749A1 |

| Сварочный флюс | 1973 |

|

SU480515A1 |

| Флюс для автоматической высокоскоростной сварки сталей | 1983 |

|

SU1130446A1 |

| Плавленый сварочный низкокремнистый флюс | 1988 |

|

SU1685660A1 |

| Плавленый флюс для механизированной сварки | 1990 |

|

SU1756080A1 |

| Флюс для электродуговой сварки и наплавки | 1989 |

|

SU1606297A1 |

| Керамический флюс для сварки сталей | 1983 |

|

SU1107994A1 |

| Плавленный флюс для механизированной сварки | 1981 |

|

SU988504A1 |

| ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ НАПЛАВКИ ЛЕНТОЧНЫМ ЭЛЕКТРОДОМ | 2013 |

|

RU2526623C1 |

| Сварочный флюс | 1975 |

|

SU538868A1 |

1. ПЛАВЛЕНЫЙ ФЛЮС ДЛЯ . ЭЛЕКТРОДУГОВОЙ СВАРКИ СТАЛЕЙ, состоящий из двух автономных шлакообразующих частей, каждая из которых содержит окись кремния, окислы марганца, окись кальция, окись магния, глинозем, фтористый кальций, а одна из частей содержит окислы титана, отличающийся тем, что, с целью повышения стойкости металла шва против порообразования и улучшения сварочно-технологических свойств флюса, часть флюса, содержащая окислы титана, дополнительно содержит окислы железа при следующем соотношении компонентов этой части фпюса, мас.%: Окись кремния 1-20 Окислы марганца 6-10 Окись кальция 5-20 Окись магния5-15 Глинозем15-30 Окислы титана 4-8 Окислы железа 3-15 Фтористый кальций Остальное а другая часть флюса содержит компоненты в следующем соотношении, мае.%: Окись кремния 45-65 Окислы марганца 5-10 Окись кальция 1-5 Окись магния1-5 Глинозем1-5 Фтористый кальций Остальное при этом отношение массы высококремнистой части флюса к ннзкокремнистой составляет 2-14. 2. Ф.ПЮС по п. 1,отлича ющ и и с я тем, что, с целью повьш1ения механических свойств металла шва, высококремнистая часть флюса дополнительно содержит, мас.%: Окись бора1-3 Двуокись циркония 1-5 введенные за счет окиси кремния.

00

00

o

1Л I

eri

Гч| Ю . .

00 «- I I

c-i s

in

ю

in

00

о со

r

I I

CM

ON

es 1Л

- I

I СЛ

vO CM

in I I

oo ел in

in

о t in

о

in I I

CO

- in m

со CM

-сч

л т

,-- «

0000CM

I 00CO n

VO°

o ,«s

VJ

y

N|

I

r

CM

IT)

C-1 CM

к n)

CM о

A«

Я

1

i

у

Ю S

о

1Л S

о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сварочные материалы странчленов СЭВ | |||

| Каталог, Киев-Москва, 1981, с | |||

| Электрический аппарат для охраны касс, основанный на действии катодного реле | 1922 |

|

SU476A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Каталог фирмы Linde (США), UP- Schwei pulver, поступивший в библиотеку НЭС им.Е.О.Патона в 1972г., с | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1984-05-15—Публикация

1982-12-02—Подача